半導体製造におけるCoherentの活躍 先端パッケージング

Coherentのレーザや材料は、最新かつ要求の厳しいバックエンド プロセスの一部を支えています。

2024年10月17日、Coherent

現在、マイクロエレクトロニクスデバイスに見られる驚異的な小型化は、2つの要因に依存します。一つ目は、集積回路チップを構成するトランジスタやその他の部品が次第に小型化していることです(このトレンドは「ムーアの法則」とも呼ばれます)。

二つ目は、個々のチップをこれまでにない高密度でパッケージ化する革新的な技術が活用されていることです。現在、この目的のために多様な方法が採用されています。例えば、システムインパッケージ(SiP)、3Dパッケージング、2.5Dパッケージング、ファンアウト・ウェハレベル パッケージング(FOWLP)、フリップチップ パッケージング、マルチチップモジュール(MCM)などが挙げられます。これらを総称して「先端パッケージング」技法と呼びます。先端パッケージングにより、スマートフォンのような小型で高性能な製品が実現します。

従来の「バックエンド」(集積回路のパッケージング)技法と比べると、先端パッケージング手法はさらに複雑で製造が困難です。その理由の一つは、一般的に、より高密度でピッチ(間隔)が小さいインターコネクトや、より複雑な部品構造が必要とされるためです。これにより、バックエンドの生産工程全体で小さな部品に対して厳密な機械的許容範囲を維持する必要が生じます。

通常、半導体製造はフロントエンドとバックエンドに分かれており、フロントエンドはさらに「ライン前半(フロントエンドオブライン)」と「ライン後半(バックエンドオブライン)」に細分されます。これにより、フロントエンドとバックエンドの主要な工程ステップ、ならびにバックエンドの生産における新しい先端パッケージング手法の複雑さが浮き彫りになります。

また、課題の一つに熱管理の需要増加もあります。計算能力の向上に伴い、熱設計電力が増加し、熱管理の重要性がさらに高まっています。これにより、先端パッケージングでは高い熱伝導率と機械的強度を兼ね備えた材料の導入が必要とされます。高い機械的強度は、複数のチップの重量による歪みを防ぐ上で不可欠です。

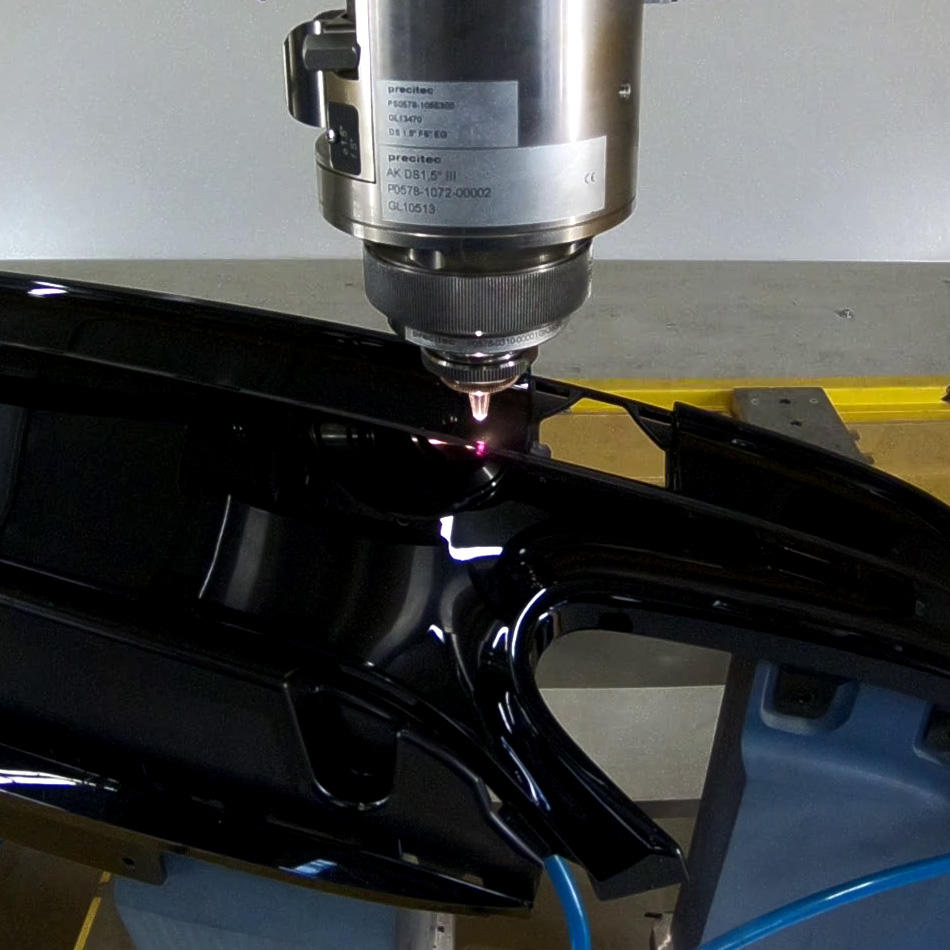

レーザは、材料加工において精度、多用途性、効率性の独自の組み合わせを提供します。特にバックエンドの作業では、接触せずに加工し、熱影響部を最小限に抑える能力が、最先端のアセンブリ手法に依存する非常に小さな特徴を作り出す上で重要になります。さらに、レーザはほぼすべての材料に対応可能で、名目上はレーザの波長に対して透明とされる一部の物質でも加工が可能です。

これらすべてを踏まえると、パッケージがより小型化し複雑になるにつれて、レーザ加工がメーカーにとってますます有益になることがわかります。ここでは、半導体のバックエンド製造におけるレーザ加工の現在および今後のトレンドについて、いくつかの例を紹介します。

切断およびドリル加工

従来のバックエンドおよび先端パッケージングの製造において、切断やドリル加工は広く行われています。主な作業には以下のものが含まれます。

ビア穴加工:プリント基板(PCB)やその他の基板に貫通穴やブラインド穴を作成する工程。

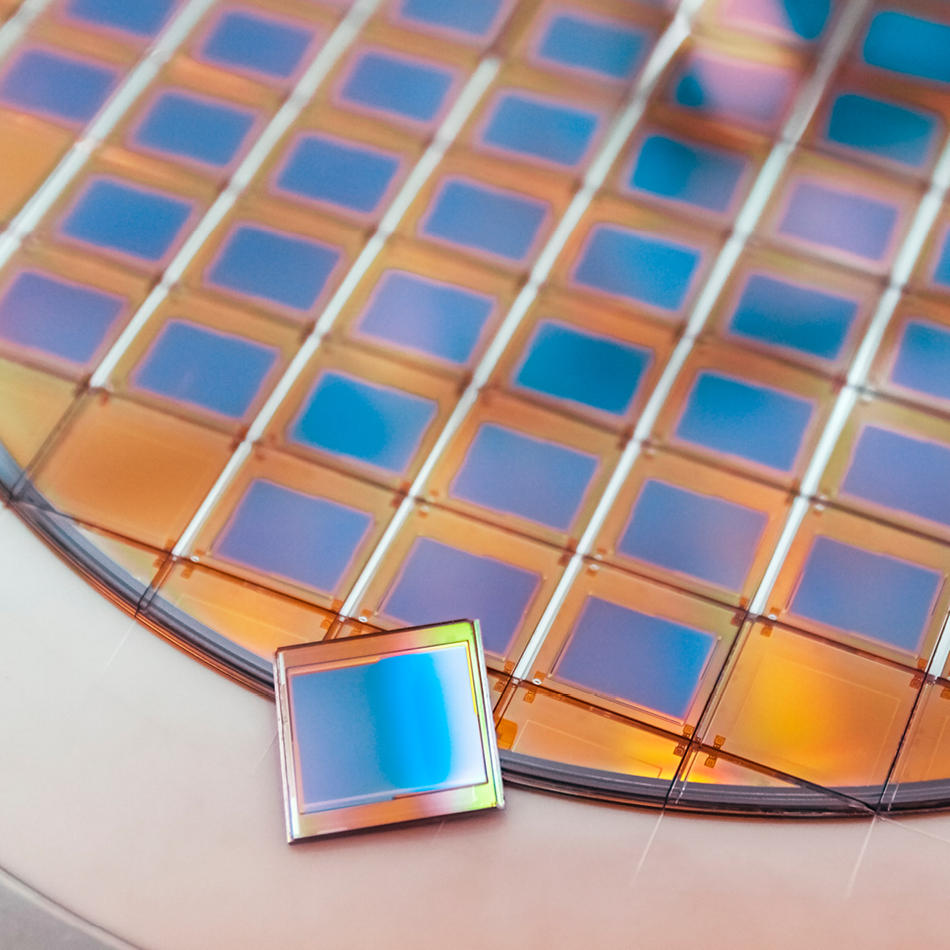

ダイシング:仕上がったウェハを個々のチップに切断する工程。

デパネリング:大きなパネルやシートから個々の基板や部品を分離する工程。

デボンディング:薄化、加工、取り扱い中の安定性を確保するために、ウェハやダイがキャリア基板に一時的に接着された後、部品を分離する工程。

FR-4(およびガラス繊維を含むバージョン)などの複合材料や他の有機材料は、何十年にもわたりPCBの標準基板として使用されています。従来、ビア穴はこれらの材料に対して機械的ドリル加工で作成されてきましたが、この方法では直径150 µm以下の穴を作ることが難しいです。

CO₂レーザによるビア穴加工は、直径30 µmまでの高速度でのドリル加工を可能にします。その結果、スマートフォンや5Gトランシーバー、ウェアラブル製品で使用される先端パッケージング技術のさらなる小型化ニーズに対応するため、業界ではCO₂レーザの採用が増加しています。CO₂レーザは、FR4、PTFE、ガラス織り複合材、セラミックスなど、現在使用されているほとんどの基板を効率的に加工できます。

Coherentが最近達成した重要な技術的ブレークスルーのひとつに、CO₂レーザ用の電気光学スイッチがあります。この変調器は、従来のCO₂レーザを使った穴あけシステムで使用されていた音響光学変調器(AOM)よりもはるかに高いレーザ出力に対応できます。より高出力のレーザを使用することで、ビームを複数に分割できる回数が増えます。同時に多くの穴をドリル加工できるため、システムのスループットが向上し、コストも削減されます。

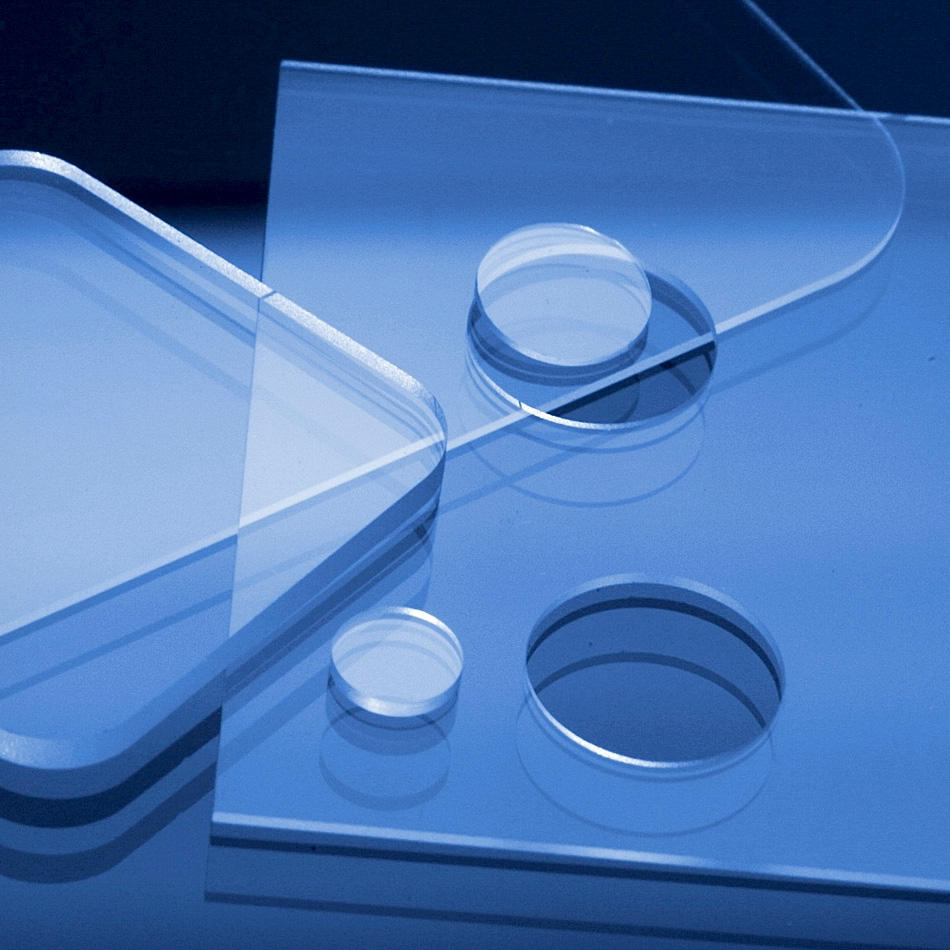

Coherentは、ビア穴加工用のウィンドウに対応した独自の飛散物および破片耐性コーティングも開発しました。この多層コーティングはさまざまな基板に適用できます。特にビア穴加工、切断、その他のマーキング用途において、金属などの飛散物に耐え、頻繁な清掃にも対応するよう設計されています。このコーティングの耐久性により、ウィンドウの寿命が延びる効果も期待できます。

このコーティングには、当社独自のDOC(ダイヤモンドオーバーコート)技術が使用されています。破片防止ウィンドウは高い透過率と低反射率を維持し、システムの優れた光学性能を保ちながら、耐久性も備えています。

先端パッケージング技術により、基板材料の範囲はFR-4を超えて、シリコン、ガラス、セラミックス、味の素ビルドアップフィルム(ABF)などにまで広がっています。CO₂レーザ加工はABFのような材料に最適ですが、ガラスなどの他の材料には別のレーザが適している場合もあります。さらに、必要とされるビアの寸法は10 µm以下まで小さくすることが可能です。

こうした小型のビア穴を作成するために、AVIA LXやAVIA NXなどの各種ナノ秒パルス固体レーザを利用できます。特に要求の厳しい作業には、当社の超短パルス(USP)レーザを使用することで、周囲の熱に敏感な回路に影響を与えずに、極めて小さな穴やその他の特徴を形成することが可能です。また、USPレーザ(特に紫外線出力)は、金属、半導体、複合材料、セラミックス、有機材料を含むほぼすべての材料に対応可能です。

同じナノ秒パルスレーザやUSPレーザは、ウェハのスクライビングやダイシング、PCBのデパネリングなど他の材料加工にも役立ちます。これらは、高い機械的精度、最小の切断幅、狭い熱影響部、破片の発生がほとんどない、多様な基板材料への適合性といった利点をもたらします。さらに、ガラスなどの次世代の先端パッケージング基板にも対応可能で、これらはまだ商業展開には至っていないものの、将来的な利用が期待されています。

Coherentはレーザだけでなく、バックエンドツールの構築に適した革新的な材料も提供しています。例えば、金属マトリックス複合材料は、鋼鉄の強度をアルミニウムの軽さと組み合わせ、高性能で高速動作のロボットシステムに不可欠な剛性と熱伝導性を提供します。この業界はより高速な生産サイクルに向かって進んでいるため、機器が精度を損なうことなく高速で動作できるようにすることが、特に重要になります。これらはスマートフォンやコンピューターなどの電子デバイスに対する、消費者の高まる要求を満たすために必要となります。

半導体のバックエンドオブラインで使用されるウェハ取り扱い部品。

マーキング

バックエンド生産で行われるマーキング作業の範囲は非常に広範であり、ここで全てを詳述することは困難です。以下に、バックエンドで一般的なマーキング用途の一部を簡潔に示します。

封止されたデバイス: |

最も一般に使用される封止成形材料は近赤外(IR)光をよく吸収し、黒から灰色に変化します。これにより、深さ30 µmから50 µmの高コントラストのマーキングが可能になります。通常、この種類のマーキングは、ファイバーレーザやダイオード励起固体レーザで行われます。デュアルヘッド構成を使用することで、トレイへのマーキング効率が向上します。 |

薄型封止: |

小型フォームファクタのデバイスでは、ワイヤボンディングされたシリコンダイを保護するために薄いモールドコンパウンドキャップが使用され、10 µm以下の浅いマーキング深さが求められます。エポキシマトリックスは赤外線(IR)よりも緑色光を強く吸収するため、より浅いマーキングが可能です。通常、これらの作業には、周波数倍増型のファイバーレーザまたはダイオード励起固体レーザである緑色のレーザが使用されます。当社のPowerLine E Twinは、2つのレーザ光源を活用することで高いスループットを実現し、DPSSレーザ技術の利点も備えています。 |

セラミックス: |

セラミックスは、優れた熱特性、機械特性、および電気特性を備えているため、パワー半導体、高輝度LED、RFデバイス、MEMS、ハイブリッド回路などのパッケージングに広く使用されています。しかし、セラミックスのマーキングにはプロセスウィンドウが比較的狭いため、正確なフォーカスと高いパルスエネルギーが重要になります。Nd:YVO₄をベースにしたDPSSレーザは高いパルスエネルギーを提供し、セラミック製の蓋や基板のマーキングに有効です。当社のPowerLine F 20-1064は、パルス幅を最大350 nsまで調整可能で、このタイプのマーキング用途におけるプロセスウィンドウを広げるよう特別に設計されています。 |

PCB: |

PCBは生産中に追跡可能なデータマトリックスコードでマーキングされることが多く、有機基板上の薄い緑色のソルダーレジスト層には、銅が露出しないようにマーキングを施す必要があります。データマトリックスコードは非常に小さく、セルの寸法が125 µm以下の場合もあるため、100 µm未満のフォーカスレーザスポットサイズが求められます。こうした用途には緑色のダイオード励起固体レーザが標準とされており、特に高解像度と低熱影響が必要な高級基板にはPowerLine E 20-355のようなUVレーザが採用されています。 |

金属製の蓋とリードフレーム: |

Coherent PowerLine Fシリーズを含む近赤外線ファイバーレーザが、マイクロプロセッサなどの高電力消費ICの金属蓋へのマーキングに広く使用されています。通常、錫、銀、または金でメッキされる金属リードフレームは、メッキの前後どちらでもマーキングが可能です。リードフレームはコスト重視のデバイスに使用されるため、資本投資の最小化が重要です。このため、経済的なファイバーレーザマーカーが選ばれることが多くなっています。 |

サーマルコンプレッションボンディング

「フリップチップ」は、最も広く使用されている先端パッケージング技術のひとつです。フリップチップ工程の重要なステップは、基板にダイをはんだ付けする作業です。具体的には、ダイ上の導電パッドにあらかじめ配置された金属のはんだバンプを溶かしながら、ダイと基板(通常はPCB)を同時に圧着させる工程です。

このプロセスは、ICと基板の両方が薄くなり、はんだバンプのサイズと間隔(ピッチと呼ばれる)が100 μm未満になるので、さらに難易度が増します。フリップチップ用途において、従来のはんだ「リフロー」方式の代替としてサーマルコンプレッションボンディング(TCB)が登場しています。TCBは、非常に薄く密度の高い基板に対して、より信頼性の高い接合と、製品ごとの一貫性を提供します。

TCB装置では、接合中にダイと基板を押さえるプレート(ノズルと呼ばれます)を使用して、ダイの平坦性を保ちます。このプレートは、接合プロセス全体を通じて剛性があり、滑らかで平坦な状態を維持する必要があります。これは、ダイ自体の平坦性を保つために必要であり、その結果としてはんだ全体に隙間が生じないことを確実にします。

このノズルには、空気の流れを通す穴が必要で、これによりバキュームチャックとして機能します。また、TCBシステム内の加熱および冷却要素がプロセス中にダイの温度を制御できるよう、熱伝導性も備えている必要があります。

理想的なノズル材料は、機械的に剛性が高く、非常に滑らかで平坦な部品に加工できることが求められます。また、高い熱伝導性も必要です。

Coherentは、これらの要件を満たす3種類の材料を製造しています。反応結合シリコンカーバイド(SiC)、単結晶SiC、多結晶ダイヤモンドです。これらの各材料に特有の特性と、特定のTCB実装における利点があります。

さらに、CoherentはTCBノズルの垂直統合メーカーです。これらの材料はすべて当社で製造し、最終部品として加工できます。また、当社の計測技術により、この用途で重要なノズルの平坦性を確保することが可能です。

精度と性能の強化

半導体パッケージがさらに小型化し複雑化する中で、先端レーザ技術や材料技術の役割はますます重要になっています。Coherentでは、半導体製造の未来を実現する最先端ソリューションを提供することに尽力しています。当社の包括的なレーザおよび材料のラインナップをご覧いただき、この急速に進化する業界でリードを保つためのソリューションをご確認ください。