Coherent in der Halbleiterherstellung: Advanced Packaging

Laser und Materialien von Coherent stehen hinter einigen der neuesten und herausforderndsten Backend-Prozesse.

17. Oktober 2024 von Coherent

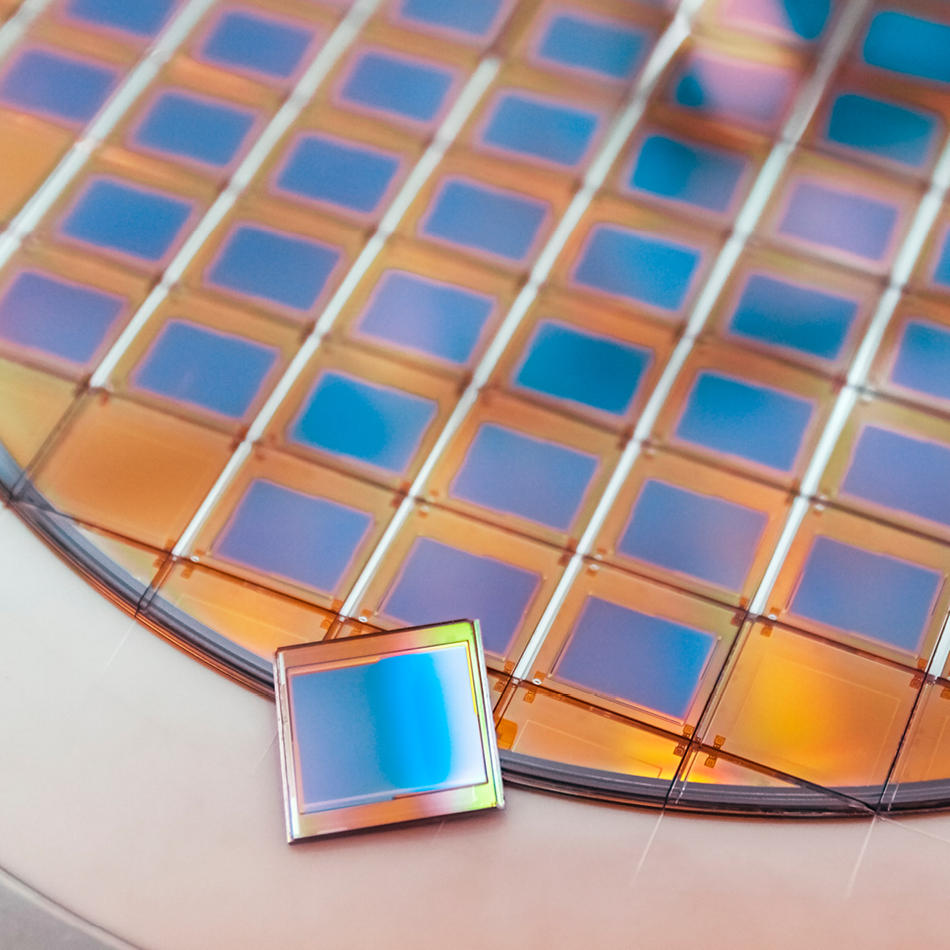

Für die enorme Miniaturisierung, die wir in mikroelektronischen Geräten erleben, sind zwei Faktoren verantwortlich. Erstens werden die Transistoren und anderen Komponenten, aus denen Mikrochips bestehen, immer kleiner – ein Trend, der häufig als Mooresches Gesetz bezeichnet wird.

Und zweitens werden neuartige Techniken eingesetzt, um einzelne Chips immer dichter miteinander zu integrieren. Hierfür gibt es derzeit viele verschiedene Methoden, darunter System-in-Package (SiP), 3D Packaging, 2,5D Packaging, Fan-Out Wafer-Level Packaging (FOWLP), Flip-Chip Packaging, Multi-Chip Modules (MCM) und viele mehr. Gemeinsam werden diese als „Advanced Packaging“-Techniken bezeichnet. Dank Advanced Packaging können wir kleine, leistungsstarke Produkte wie Smartphones herstellen.

Advanced-Packaging-Methoden sind komplexer und schwieriger zu bewerkstelligen als herkömmliche „Backend“-Techniken (zur Herstellung integrierter Schaltkreise). Ein Grund dafür ist, dass sie üblicherweise viel höhere Dichten und kleinere Pitches (Abmessungen) sowie kompliziertere Teilestrukturen umfassen. Das führt dazu, dass während des gesamten Backend-Produktionsprozesses geringere mechanische Toleranzen an kleineren Teilen beibehalten werden müssen.

Die Halbleiterherstellung wird üblicherweise in Frontend- und Backend-Prozesse unterteilt. Und das Frontend wird weiter in „Front End of Line“ und „Back End of Line“ aufgeteilt. Dies ist eine Darstellung der wichtigsten Schritte in der Frontend- und Backend-Verarbeitung und zeigt die zusätzliche Komplexität einer der vielen neuen Advanced-Packaging-Methoden für die Backend-Produktion.

Ein weiteres Problem ist der gestiegene Bedarf an Wärmemanagement. Die höhere Rechenleistung führt zu einer höheren Thermal Design Power. Das bedeutet, dass für Advanced Packaging Materialien mit hoher Wärmeleitfähigkeit und hoher mechanischer Stärke verwendet werden müssen. Die hohe mechanische Stärke wird benötigt, um ein Nachgeben unter dem Gewicht mehrerer Chips zu verhindern.

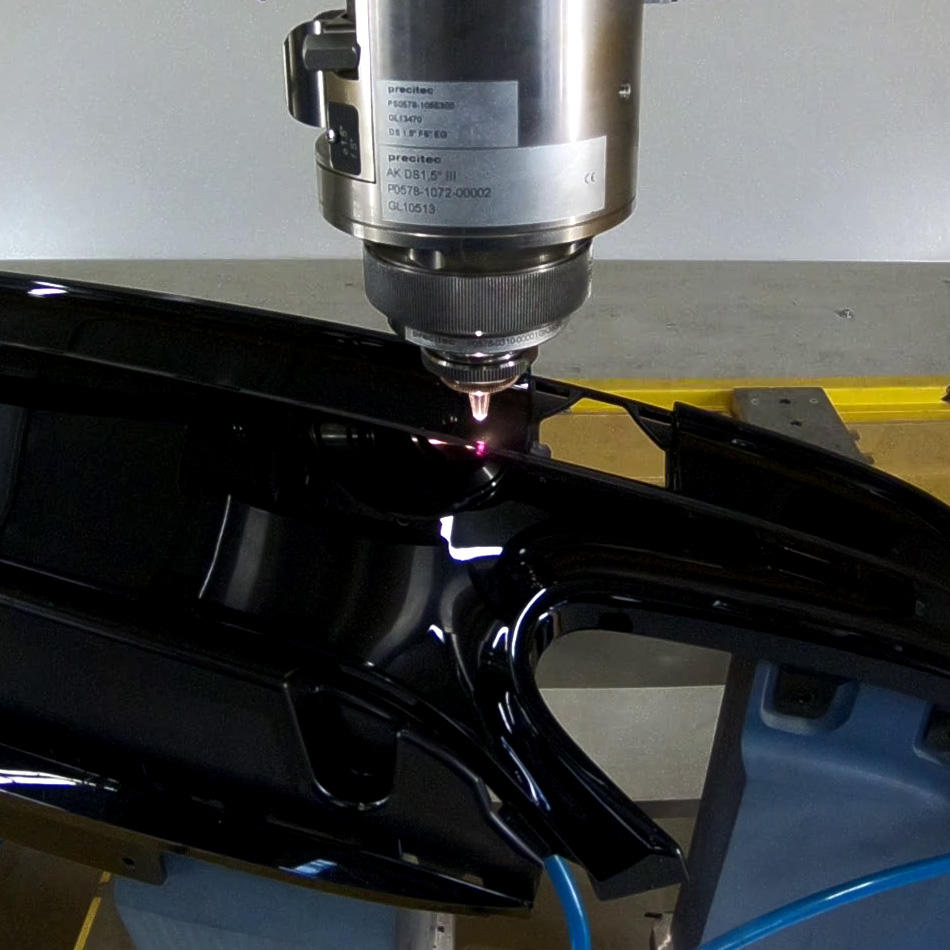

Laser bieten eine einzigartige Kombination aus Präzision, Vielseitigkeit und Effizienz im Bereich der Materialbearbeitung. Insbesondere für Backend-Aufgaben ist ihre Fähigkeit zur berührungslosen Bearbeitung mit Wärmeeinwirkung auf einen minimalen Bereich entscheidend, um die winzigen Strukturen zu schaffen, auf denen die meisten fortgeschrittenen Montagemethoden basieren. Zudem können Laser beinahe jedes Material bearbeiten, darunter sogar einige Substanzen, die normalerweise auf Laser-Wellenlängen transparent sind.

All das bedeutet, dass für kleinere und komplexere Schaltkreise die Laserbearbeitung für Hersteller zunehmende Vorteile bietet. In diesem Artikel werden wir einige Beispiele für die aktuellen und aufkommenden Trends in der Laserbearbeitung bei der Backend-Halbleiterherstellung betrachten.

Schneiden und Bohren

Sowohl in der herkömmlichen Backend-Produktion als auch beim Advanced Packaging werden umfangreiche Schneid- und Bohrvorgänge durchgeführt. Einige davon sind:

Durchkontaktierungsbohren: Die Bohrung von Durchgangs- oder Sacklöchern in Leiterplatten (PCBs) und anderen Substraten.

Vereinzeln: Das Schneiden eines fertigen Wafers in einzelne Chips.

Depaneling: Die Abtrennung einzelner Leiterplatten oder Komponenten von einem größeren Gebilde.

Entklebung: Die Abtrennung von Komponenten nach vorübergehenden Verbindungsprozessen, z. B. wenn ein Wafer oder Chip aus Gründen der Stabilität während der Verdünnung, Bearbeitung oder Handhabung an einem Trägersubstrat befestigt wurde.

Kompositmaterialien wie FR-4 (und Abwandlungen davon, die gewobenes Glasgewebe enthalten) und andere organische Materialien waren jahrzehntelang die Standardsubstrate für PCBs. Traditionell wurden Durchkontaktierungen in diesen Materialien per mechanischer Bohrung hergestellt. Aber mit dieser Methode lassen sich keine Lochdurchmesser fertigen, die deutlich unter 150 µm liegen.

Das Durchkontaktierungsbohren mit CO₂-Lasern ermöglicht die Bohrung von Durchkontaktierungen bis hinunter zu einem Durchmesser von 30 µm. Daher finden sie zunehmend Anwendung in der Industrie, wo sie die höheren Miniaturisierungsgrade unterstützen, die bei Advanced-Packaging-Techniken für Produkte wie Smartphones, 5G-Transceiver und Wearables benötigt werden. CO₂-Laser können die meisten derzeit verwendeten Substrate effizient bearbeiten, darunter FR4, PTFE, Kompositmaterialien mit Glasgewebe und Keramiken.

Ein wichtiger kürzlicher technologischer Durchbruch bei Coherent ist unser elektro-optischer Schalter für CO₂-Laser. Dieser Modulator kann mit einer deutlich höheren Laserleistung umgehen als die akusto-optischen Modulatoren (AOMs), die traditionell in CO₂-Laserbohrsystemen eingesetzt werden. Bei einem Hochleistungs-Laser kann der Strahl mehrere Male geteilt werden. So können mehr Löcher gleichzeitig gebohrt werden, was den Durchsatz des Systems steigert und seine Kosten senkt.

Coherent hat auch eine spritzer- und schmutzabweisende Beschichtung für Bereiche, in denen Durchkontaktierungsbohren stattfindet, entwickelt. Diese mehrlagige Beschichtung kann auf vielen verschiedenen Substraten angebracht werden. Sie wurde speziell dafür entwickelt, häufig gesäubert zu werden und Metall- und anderen Schmutzspritzern während dem Durchkontaktierungsbohren, Schneiden oder anderen Beschriftungsanwendungen zu widerstehen. Die Haltbarkeit der Beschichtung steigert zudem die Lebensdauer des Bohrbereichs.

Diese Beschichtung nutzt die proprietäre DOC (Diamond Over Coat)-Beschichtungstechnologie des Unternehmens. Die Schmutzfenster behalten eine hohe Übertragung und geringe Reflektion bei, um die gute optische Leistung des Systems zu gewährleisten. Ein zusätzlicher Vorteil ist die Haltbarkeit.

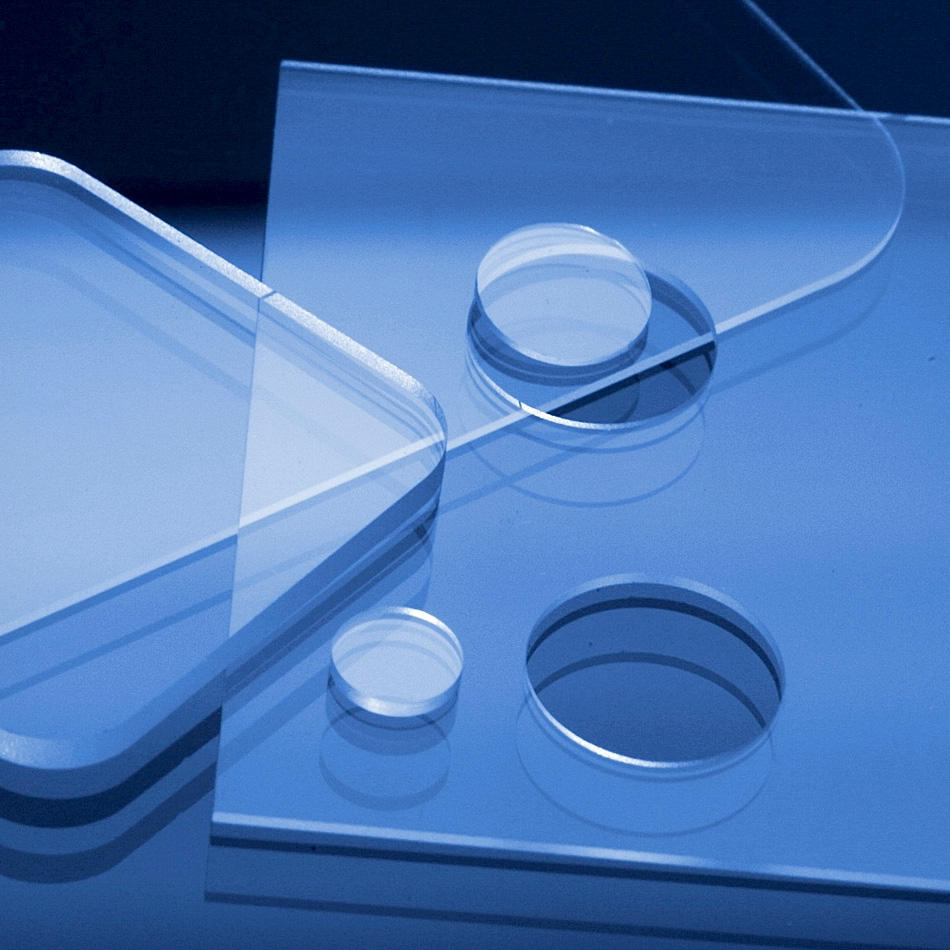

Advanced-Packaging-Methoden erweitern den Bereich möglicher Substratmaterialien weit über FR-4 hinaus auf Silizium, Glas, Keramiken, Ajinomoto Build-up Film (ABF) und andere. Das CO₂-Laserbohren ist weiterhin die erste Wahl für einige Materialien wie ABF, aber für andere Materialien wie Glas können andere Laser besser geeignet sein. Zudem können die erforderlichen Durchkontaktierungsgrößen deutlich kleiner ausfallen – bis hinunter zu 10 µm oder noch weniger.

Verschiedene Festkörperlaser mit Nanosekundenpulsen wie unser AVIA LX und AVIA NX können eingesetzt werden, um diese kleineren Durchkontaktierungen zu produzieren. Für die meisten herausfordernden Aufgaben können unsere Ultrakurzpulslaser (USP-Laser) extrem kleine Löcher oder andere Oberflächenmerkmale erzeugen, ohne den umliegenden, wärmeempfindlichen Schaltkreis zu beschädigen. Zudem sind USP-Laser – insbesondere diejenigen, die Licht im ultravioletten (UV) Bereich erzeugen – mit beinahe jedem Material kompatibel, einschließlich Metallen, Halbleitern, Kompositmaterialien, Keramiken und organischen Materialien.

Diese Nanosekunden- und USP-Laser sind auch hilfreich für andere Materialbearbeitungsaufgaben wie das Ritzen und Vereinzeln von Wafern oder das PCB-Depaneling. Hier bieten sie die Vorteile hoher mechanischer Präzision, minimaler Schnittfugenbreite, kleiner Wärmeeinwirkungsbereiche und geringer oder keiner Schmutzerzeugung. Außerdem sind sie mit vielen verschiedenen Substratmaterialien kompatibel. Sie unterstützen auch Substrate für Advanced Packaging der nächsten Generation – beispielsweise Glas –, die noch auf ihren kommerziellen Einsatz warten.

Neben Lasern liefert Coherent auch innovative Materialien für die Konstruktion von Backend-Werkzeugen. Metallmatrix-Komposite kombinieren beispielsweise die Festigkeit von Stahl mit der Leichtigkeit von Aluminium und bieten die notwendige Steifigkeit und Wärmeleitfähigkeit, die für leistungsstarke, schnell arbeitende Robotersysteme unerlässlich sind. Die Gewährleistung, dass die Anlagen mit höheren Geschwindigkeiten arbeiten können, ohne die Genauigkeit zu beeinträchtigen, ist besonders wichtig, da die Industrie immer schnellere Produktionszyklen anstrebt. Diese sind erforderlich, um die steigende Verbrauchernachfrage nach elektronischen Geräten wie Smartphones und Computern zu befriedigen.

Komponenten für die Wafer-Handhabung im „Back End of Line“ der Halbleiterherstellung

Beschriftung

Das Spektrum der Beschriftungsaufgaben in der Backend-Produktion ist zu umfangreich, um es hier detailliert zu besprechen. Daher stellen wir hier in abgekürzter Form einige der häufigsten Backend-Beschriftungsanwendungen vor.

Eingekapselte Geräte: |

Die am häufigsten für die Einkapselung eingesetzten Formmassen bieten eine gute Absorption von Licht im Infrarotbereich (IR) und verändern dadurch ihre Farbe von schwarz zu grau. So werden Beschriftungen mit hohem Kontrast möglich, die nur 30 bis 50 µm tief sind. Für diese Art von Beschriftung werden üblicherweise faserbasierte oder diodengepumpte Festkörperlaser eingesetzt. Doppelkopf-Konfigurationen sind hilfreich für die effizientere Beschriftung von Trays. |

Dünne Einkapselung: |

Geräte mit kleinem Formfaktor, die drahtgebundene Silizium-Chips mit dünnen Formmassenkappen schützen, erfordern eine Beschriftungstiefe von 10 µm oder weniger. Grünes Licht wird von der Epoxid-Matrix stärker absorbiert als IR und erzeugt dadurch eine flachere Beschriftung. Hierfür werden grüne Laser eingesetzt, üblicherweise frequenzverdoppelte Faser- oder diodengepumpte Festkörperlaser. Unser PowerLine E Twin kombiniert hohen Durchsatz (durch die Verwendung von zwei Laserquellen) mit den Vorteilen der DPSS-Lasertechnologie. |

Keramiken: |

Keramiken finden vielfach Anwendung im Packaging von Leistungshalbleitern, sehr hellen LEDs, RF-Geräten, MEMS, hybriden Schaltkreisen und anderen Komponenten, da sie über hervorragende thermische, mechanische und elektrische Eigenschaften verfügen. Aber das Prozessfenster bei der Beschriftung von Keramiken ist recht eng. Daher sind präziser Fokus und hohe Pulsenergie unerlässlich, um konsistente Beschriftungsergebnisse zu gewährleisten. DPSS-Laser auf Basis von Nd:YVO₄ bieten hohe Pulsenergien und eignen sich für die Beschriftung von Keramikdeckeln und -substraten. Unser PowerLine F 20-1064, der einstellbare Pulsbreiten von bis zu 350 ns unterstützt, wurde speziell entwickelt, um das Prozessfenster für diese Art von Beschriftungsanwendungen zu verbessern. |

PCBs: |

PCBs werden während der Produktion häufig mit nachverfolgbaren Datenmatrix-Codes beschriftet, und die dünne grüne, lötwiderstandsfähige Schicht auf der Oberseite des organischen Substrats muss beschriftet werden, ohne das Kupfer darunter freizulegen. Datenmatrix-Codes können sehr klein sein (mit Zellengrößen unter 125 µm), daher sind Laserspot-Größen unter 100 µm erforderlich. Grüne diodengepumpte Festkörperlaser sind inzwischen der Standard für diese Anwendungen, und UV-Laser wie der PowerLine E 20-355 werden aufgrund ihrer feineren Auflösung und geringeren Wärmeeinwirkung für die Beschriftung von Highend-Substraten eingesetzt. |

Metalldeckel und Leiterrahmen (Leadframes): |

Faserlaser im Nahinfrarotbereich wie die Coherent PowerLine F Series werden vielfach für die Beschriftung von Metalldeckeln auf Mikroprozessoren und anderen integrierten Schaltkreisen mit hoher Leistungsaufnahme eingesetzt. Metallene Leiterrahmen, die für gewöhnlich mit Zinn, Silber oder Gold beschichtet sind, können entweder vor oder nach der Beschichtung beschriftet werden. Leiterrahmen werden für kostensensible Geräte eingesetzt, sodass die Minimierung des Kapitalaufwands hier eine hohe Bedeutung einnimmt. Aus diesem Grund werden häufig wirtschaftlichere Faserlaser-Beschrifter gewählt. |

Thermokompressionsbonden

Eine der am weitesten verbreiteten Advanced-Packaging-Techniken ist „Flip Chip“. Ein kritischer Schritt im Flip-Chip-Prozess ist das Auflöten eines Chips auf einem Substrat. Dabei werden metallene Löthöcker – die zuvor auf leitfähigen Pads auf den Chips eingebracht wurden – geschmolzen, während gleichzeitig der Chip und das Substrat (üblicherweise eine Leiterplatte) zusammengedrückt werden.

Dieser Prozess wird schwieriger, wenn sowohl die Schaltkreise als auch die Substrate dünner werden und sobald die Größe der Löthöcker und der Abstand zwischen ihnen (der sogenannte „Pitch”) auf unter 100 µm sinken. Thermokompressionsbonden (TCB) hat sich als Alternative zur traditionellen Löt-„Rückfluss“-Methode für Flip-Chip-Anwendungen etabliert. Mit TCB lassen sich auf sehr dünnen und dichten Substraten zuverlässigere Verbindungen und eine höhere Konsistenz zwischen Einheiten erzielen.

TCB-Geräte verwenden eine Platte (Düse genannt), die während dem Verbindungsprozess auf die Chip/Substrat-Baugruppe drückt. Diese Platte muss während des gesamten Verbindungsprozesses starr, glatt und eben bleiben. Dies ist notwendig, um die Ebenheit des Chips selbst zu gewährleisten, welche wiederum sicherstellt, dass keine Lötlücken entstehen.

Diese Düse muss auch über Löcher für Luftbewegungen verfügen, um als Vakuumspannvorrichtung dienen zu können. Außerdem muss sie wärmeleitfähig sein, damit die Heiz- und Kühlelemente im TCB-System während des Prozesses die Chiptemperatur steuern können.

Das ideale Düsenmaterial ist daher mechanisch starr und kann in Teilen hergestellt werden, die sowohl sehr glatt als auch sehr eben sind. Es muss zudem eine hohe Wärmeleitfähigkeit besitzen.

Coherent produziert drei Materialien, die diese Anforderungen erfüllen – reaktionsgebundenes Siliziumkarbid (SiC), Einkristall-SiC und polykristalline Diamanten. Diese haben alle ihre eigenen spezifischen Eigenschaften und Vorteile für bestimmte TCB-Anwendungen.

Coherent ist auch ein vertikal integrierter Hersteller von TCB-Düsen. Wir produzieren alle diese Materialien selbst und können sie zu fertigen Teilen verarbeiten. Und unsere messtechnischen Fähigkeiten ermöglichen es uns, die Ebenheit der Düse zu gewährleisten, die in diesem Anwendungsbereich extrem wichtig ist.

Ermöglichung von Präzision und Leistung

Mit der zunehmenden Verkleinerung und Komplexität von Halbleiter-Packages gewinnt die Rolle hochmoderner Laser- und Materialtechnologien zunehmend an Bedeutung. Coherent bietet führende Lösungen an, die weitere Fortschritte in der Halbleiterherstellung ermöglichen. Erkunden Sie unser umfangreiches Angebot an Lasern und Materialien, um zu erfahren, wie wir Sie dabei unterstützen können, in dieser sich rasant wandelnden Branche der Konkurrenz einen Schritt vorauszubleiben.