Eine zukunftssichere Lösung für die microLED-Produktion

Excimerlaser-basierte LIFT-Technologie ist ein führender Massentransferprozess für heute und die Zukunft.

23. Juli 2024 von Coherent

MicroLEDs sind die Grundlage für die nächste Generation von Display-Technologien, da sie im Vergleich zu anderen Panel-Arten bessere Helligkeit, Effizienz und Langlebigkeit bieten. Die Vorteile von microLEDs sind so signifikant, dass sie transformative Anwendungen versprechen, die von fortschrittlichen Smartwatches bis hin zu weitreichenden AR/VR-Erlebnissen reichen.

Allerdings erlitt die Display-Industrie einen schweren Rückschlag, als Tech-Gigant Apple nach Jahren hoher Investitionen (geschätzt über 3 Milliarden USD seit 2014) sein ambitioniertes microLED-Projekt einstampfte. Apple hat seine Gründe für diese Entscheidung nicht öffentlich gemacht.

Andere Akteure in der Display-Branche vermuten, dass das Unternehmen es nicht geschafft hat, microLED-Displays zu entwickeln, die aus wirtschaftlicher Sicht mit existierenden OLED-Displays mithalten konnten. Apple hat möglicherweise nicht die neuesten Fortschritte in der Produktionstechnologie eingesetzt, um Ausbeute und Durchsatz zu verbessern. Ein wichtiger Schritt hierfür könnte der Prozess des „Massentransfers“ sein – ein zentraler Bestandteil der Massenproduktion.

In diesem Artikel besprechen wir die zentrale Rolle fortschrittlicher Massentransfer-Technologien und sehen uns an, wie auf Excimerlasern basierende Methoden die Produktionshürden überwinden können, an denen Apple womöglich gescheitert ist. Wir werden sehen, wie diese eine kostengünstige und zukunftssichere Lösung für die microLED-Produktion bieten.

WAS GENAU IST EIN „MASSENTRANSFER“?

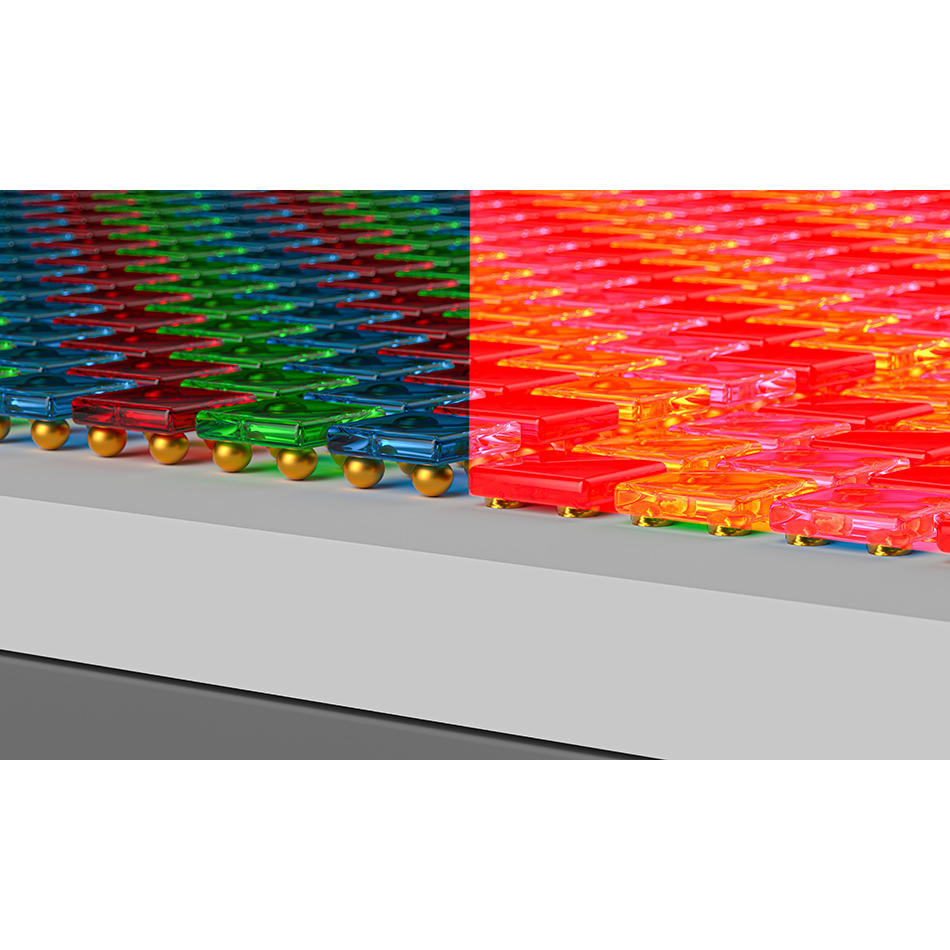

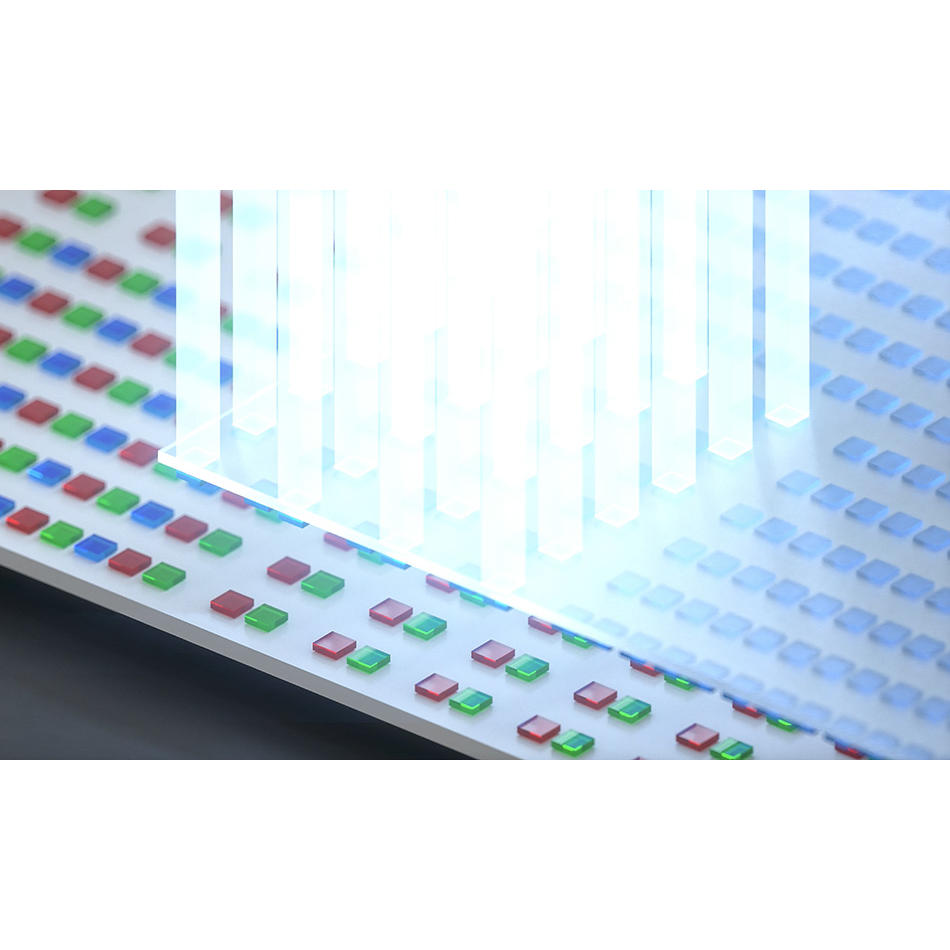

Wir haben den Prozess des Massentransfers bereits in mehreren früheren Beiträgen beschrieben. Kurz gesagt, beginnt die microLED-Produktion mit der Herstellung roter, grüner und blauer LEDs auf getrennten Substraten. Diese müssen letztendlich auf die endgültige Display-Backplane transferiert werden. Dort werden sie in Dreiergruppen (jeweils eine rote, eine grüne und eine blaue) arrangiert, die jeweils ein Pixel des Displays bilden.

In manchen Fällen werden die LEDs zuerst von ihren ursprünglichen Substraten auf einen „temporären Träger“ übertragen, auf dem sie mithilfe eines Klebstoffs festgehalten werden. Dann werden sie auf das Displaypanel transferiert. Andere Hersteller übertragen die LEDs direkt, also ohne Zwischenschritt, von ihrem ursprünglichen Substrat auf das Displaypanel.

In beiden Fällen gibt es ein paar Dinge, die den Massentransfer zu einer Herausforderung machen. Erstens müssen die LEDs auf den Mikrometer genau positioniert werden. Zweitens muss eine hohe Anzahl von LEDs transferiert werden, daher muss der Prozess schnell sein. Beispielsweise müssen selbst für ein Display mit nur 500x500 Pixeln 750.000 einzelne LEDs (500x500x3) übertragen werden. Drittens muss der Prozess zuverlässig genug erfolgen, um die höchstmögliche Ausbeute zu erzielen und umfangreiche Reparaturen zu vermeiden.

Außerdem werden im Zuge der Weiterentwicklung von microLED-Technologien auch die LEDs selbst kleiner werden. Derzeit sind sie rund 50 x 50 µm groß und es wird erwartet, dass sie sich bis auf 10 x 10 µm oder sogar noch stärker verkleinern werden. Je kleiner die LEDs werden, desto größer sind die Herausforderungen dabei, sie ohne Beschädigung zu bewegen und mit der erforderlichen Präzision zu positionieren.

LASER ERMÖGLICHEN EINE NEUE GENERATION DER MICROLED-ENTWICKLUNG

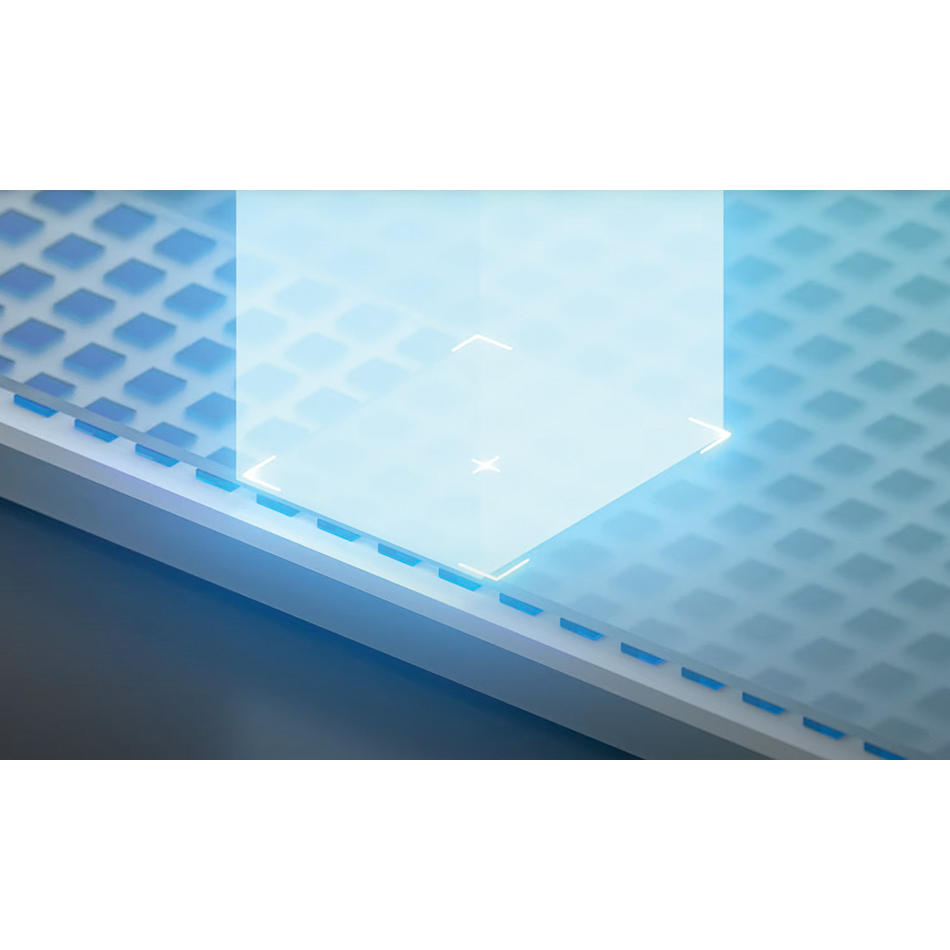

Laserinduzierte LIFT-Technologie bietet eine praktikable und kostengünstige Methode für den Massentransfer – sowohl für aktuelle LED-Größen (ca. 20 µm x 20 µm) als auch für kommende kleinere Die-Größen (10 µm x 10 µm). Beim LIFT-Verfahren werden Pulse von einem Excimerlaser durch die Rückseite des transparenten temporären Trägers geschickt. Das Licht wird in der Puffer-GaN-Schicht absorbiert und verdampft diese. Dadurch werden die LEDs vom Träger gelöst und auf das Displaypanel-Substrat übertragen, das zuvor sehr nahe am Träger platziert wurde. Mit einem letzten Bonding-Schritt werden die LEDs sowohl mechanisch als auch elektrisch am Panel-Substrat befestigt.

Excimer-basierte LIFT-Technologie bietet erhebliche Vorteile gegenüber anderen Massentransfermethoden bei der Herstellung von microLED-Displays. Einer der Hauptvorteile ist die hohe Präzision bei der LED-Positionierung. Mit LIFT lässt sich eine Präzision von unter 1 µm erreichen, was für die Produktion von kleinen Displays mit hohen Auflösungen unerlässlich ist. Diese Präzision gewährleistet, dass jede microLED perfekt ausgerichtet ist, und reduziert so das Risiko defekter Pixel, die die Qualität des gesamten Displays beeinträchtigen können.

Auch die Effizienz und Geschwindigkeit von LIFT sind einzigartig. Die Technologie ermöglicht den schnellen und zuverlässigen Transfer von Millionen microLEDs, was zu einer signifikanten Verkürzung der Produktionszeit und damit auch der Produktionskosten führt. Dieser Vorteil ist von besonderer Bedeutung, da Display-Hersteller ihre Produktion hochskalieren wollen, ohne die Qualität zu beeinträchtigen.

Zudem bietet die Anpassungsfähigkeit des laserbasierten Massentransfers auf verschiedene Substrate und microLED-Größen Flexibilität. Diese Vielseitigkeit ist wichtig, denn die Nachfrage nach verschiedenen Arten von microLED-Anwendungen wächst, von winzigen Wearable-Geräten bis hin zu großen UHD-Fernsehern.

Außerdem wurde unsere LIFT-Lösung mit Blick auf die Zukunftssicherheit entwickelt. Der microLED-Markt entwickelt sich weiter und verwendet immer kleinere LEDs mit engeren Pixelabständen, und Excimer-LIFT-Systeme lassen sich schnell an neue Anforderungen anpassen. Hierfür sind kein teures Retooling und keine Unterbrechungszeiten erforderlich, sodass Hersteller auf diesem umkämpften Markt der Konkurrenz einen Schritt vorausbleiben können. Diese Anpassungsfähigkeit in Kombination mit der Coherent-Verpflichtung zu kontinuierlicher Forschung und Entwicklung positionieren unsere Lösung als entscheidende Technologie für die Zukunft der Display-Fertigung.

ERGEBNISSE AUS DER PRAXIS

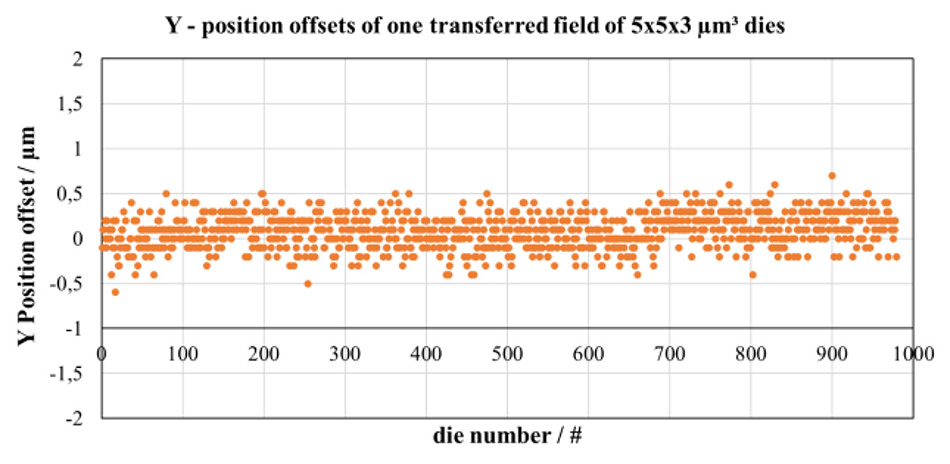

Coherent-Anwendungstechniker haben kürzlich Tests durchgeführt, um einige der Parameter für die Implementierung von LIFT mit microLED-Chips zu quantifizieren, die wesentlich kleiner und dünner sind als in derzeit produzierten Geräten. Insbesondere haben wir die korrekte LIFT-Platzierung von microLEDs mit 5 µm x 5 µm x 3 µm (Dicke) als Funktion der Abstandsdistanz (Distanz zwischen dem temporären Träger, an dem die microLEDs befestigt sind, zum Zielsubstrat) getestet. Diese Daten sind hilfreich, denn sehr kleine Abstandsdistanzen (unter 50 µm) lassen sich in einer Massenproduktionsumgebung nur sehr schwer zuverlässig beibehalten. LIFT muss also in der Lage sein, den Transfer über größere Abstände schnell, zuverlässig und in großem Maßstab durchzuführen, selbst mit kleinen LEDs.

Der Versuchsaufbau verwendete einen Coherent UVtransfer, um microLEDs von einem 4-Zoll-GaN-Spenderwafer auf einen Quarz-Empfängerwafer mit 100 mm Durchmesser zu übertragen. Die Platzierungspräzision (in x und y) wurde mithilfe eines Mikroskops und Machine-Vision-Systems gemessen, das die Chips automatisch identifizieren und jeweils ihre Mittelposition bestimmen konnte. Für jede Abstandsdistanz wurden 979 microLEDs übertragen.

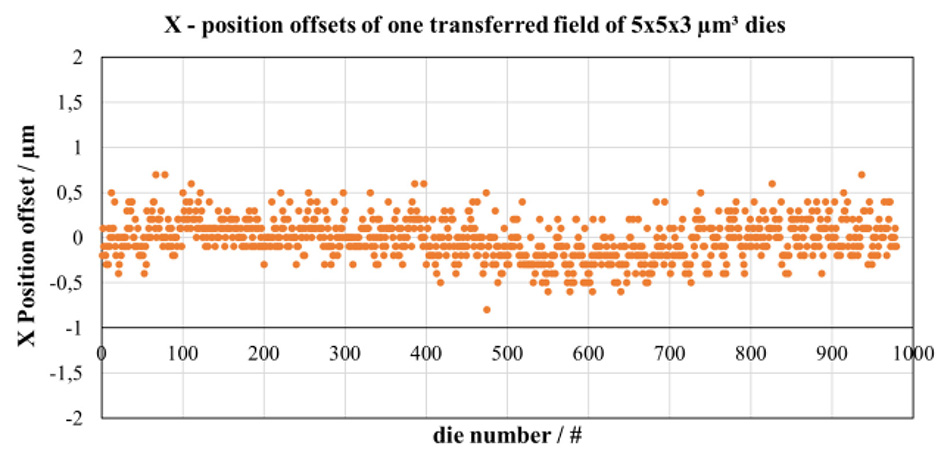

Die Grafik zeigt die Platzierungspräzision (Versatz gegenüber der idealen Position) für alle 979 microLEDs, mit 50 µm Abstand zwischen Träger und Zielsubstrat und einem Chip-zu-Chip-Abstand von 90 µm. Insgesamt wurden 99,7 % (3σ) der microLEDs innerhalb von 0,66 µm (x) und 0,56 µm rund um ihren Zielstandort platziert.

Positionsversatz mit LIFT für 979 jeweils 5 x 5 x 3 µm³ große microLEDs, die über eine Abstandsdistanz von 50 µm transferiert wurden, mit einem Chip-zu-Chip-Abstand von 90 µm.

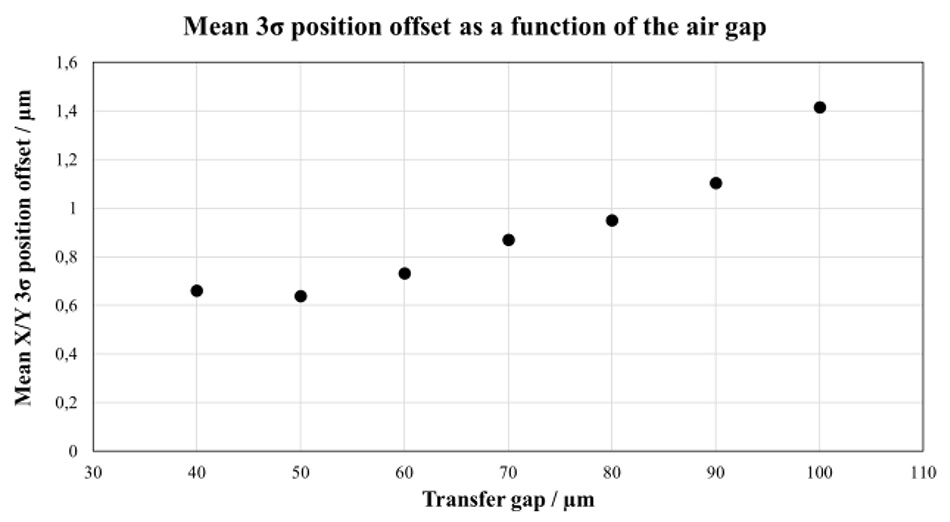

Die nächste Grafik zeigt die Platzierungspräzision bei verschiedenen Abstandsdistanzen. Bei Abstandsdistanzen über 80 µm wurde eine Platzierungspräzision im Submikrometer-Bereich erzielt. Diese Zahlen zeigen, dass LIFT für diese kleinen microLEDs vollständig geeignet ist.

Durchschnittliche 3σ-Positionsversatzvariation (Durchschnitt der 3σ-Werte für X und Y) als Funktion der Transfer-Abstandsdistanz bei LIFT für 979 microLEDs mit der Größe 5x5x3 μm³.

MicroLED-Displays ermöglichen eine revolutionäre Darstellung, aber Schwierigkeiten bei der Massenproduktion haben ihren Einsatz verzögert und sogar einige der technisch versiertesten Hersteller entmutigt. Die Excimerlaser-basierte LIFT-Technologie überwindet eine der größten Produktionshürden und hat dort Erfolg, wo andere Massentransfer-Technologien versagt haben. Sie ermöglicht den präzisen Hochgeschwindigkeitstransfer selbst kleinster LEDs und basiert auf Lasern, die in anderen herausfordernden Display-Fertigungsprozessen auch im 24/7-Betrieb ihre Zuverlässigkeit unter Beweis gestellt haben. Zudem gewährleistet die Anpassungsfähigkeit von LIFT die Kompatibilität der Technologie mit künftigen microLED-Weiterentwicklungen, was sie zu einer zukunftssicheren Lösung für Display-Hersteller macht und den Weg für die Kommerzialisierung dieser Technologie ebnet.

Erfahren Sie mehr über LIFT.