microLED 处于下一代显示屏技术的前沿,因为与其他类型的面板相比,microLED 具有更出色的亮度、效率和使用寿命。事实上,microLED 的优势非常明显,使众多变革性应用有望实现——从先进的智能手表到广泛的 AR/VR 体验。

但是,随着科技巨头苹果公司在雄心勃勃的 microLED 项目上大举投资多年后放弃该项目(据估计,苹果公司自 2014 年以来在该项目上投资了超过 30 亿美元),显示屏行业遭遇重创。苹果公司没有公布此举的原因。

显示屏行业内人士猜测,这是因为苹果公司无法开发出比现有 OLED 显示屏更具成本竞争力的 microLED 显示屏。苹果公司可能没有利用生产技术的最新进步来提高良品率和产量。这其中的关键可能是“巨量转移”工艺方法——大规模生产中的一个关键步骤。

在这篇文章中,我们将了解先进的巨量转移技术的关键作用,以及基于准分子激光的方法如何克服可能令苹果公司望而却步的生产障碍。我们还将了解这种方法如何提供经济高效且面向未来的 microLED 生产解决方案。

究竟什么是“巨量转移”?

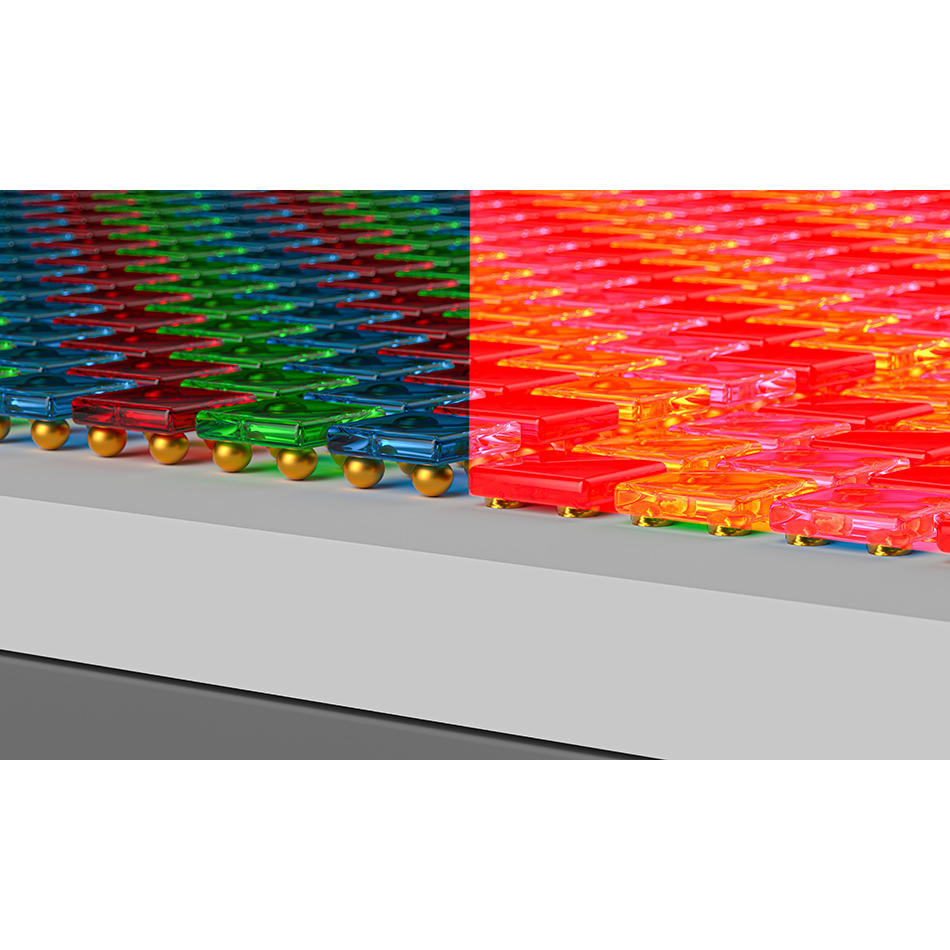

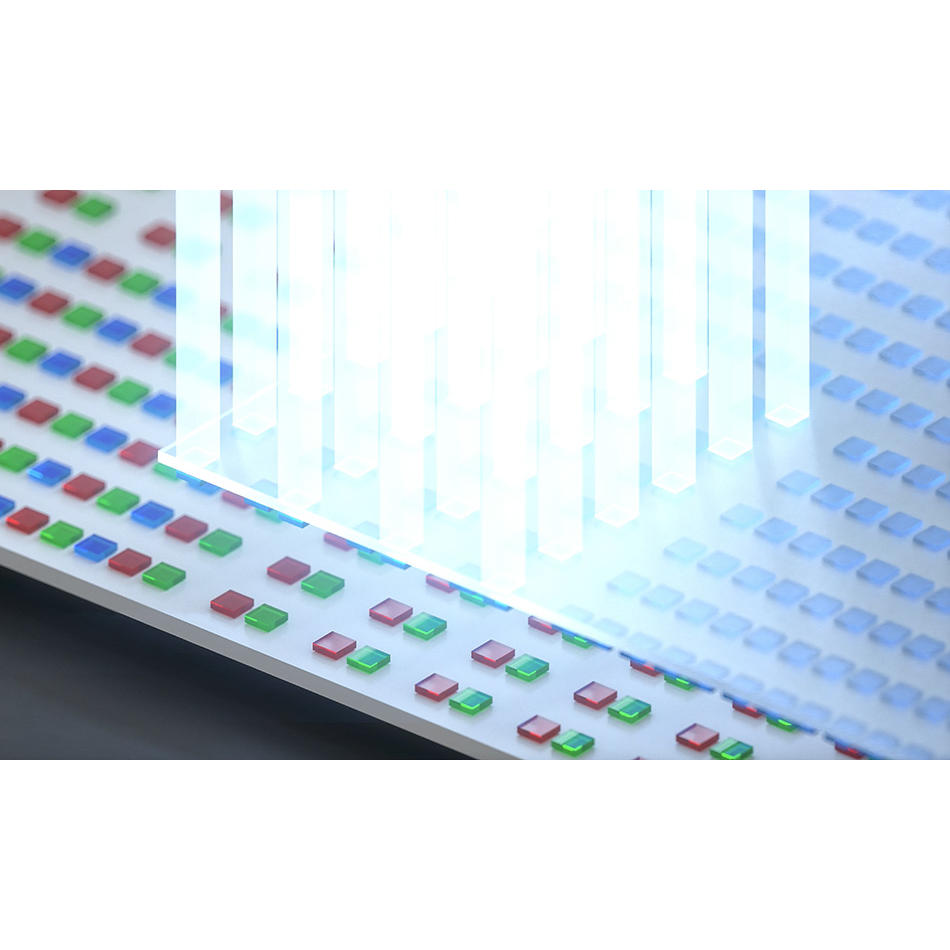

我们在以往的文章中已经详细介绍过巨量转移工艺。简单来说,microLED 生产的第一步是,在单独的基板上制作红色、绿色和蓝色 LED。制作出的 LED 最终必须转移到显示屏成品的电路板。在电路板中,LED 以三个一组的方式排列(红色、绿色和蓝色 LED 各一个),形成显示屏的每个像素。

在某些情况下,LED 会先从原来的基板转移到“临时载体”,用粘合剂固定在临时载体上,然后转移到显示面板。另一些制造商则会将 LED 从原来的基板直接转移到显示面板,省去了中间步骤。

无论哪种方式,都有一些问题导致难以进行巨量转移。首先,LED 的放置必须达到微米级位置精度。其次,必须转移数量庞大的 LED,因此这个过程必须十分快速。例如,500x500 像素的显示屏就需要转移 75 万个 LED (500x500x3)。再者,这个过程必须可靠,以最大限度地提高良品率并避免大修。

此外还要注意,随着 microLED 技术的发展,LED 本身将会变得越来越小。LED 目前约为 50 x 50 µm 这么大,预计最终会缩小到 10 x 10 µm 甚至更小。LED 越小,就越难丝毫无损地转移它们并按照所要求的精度放置它们。

激光将 microLED 提升到新的水平

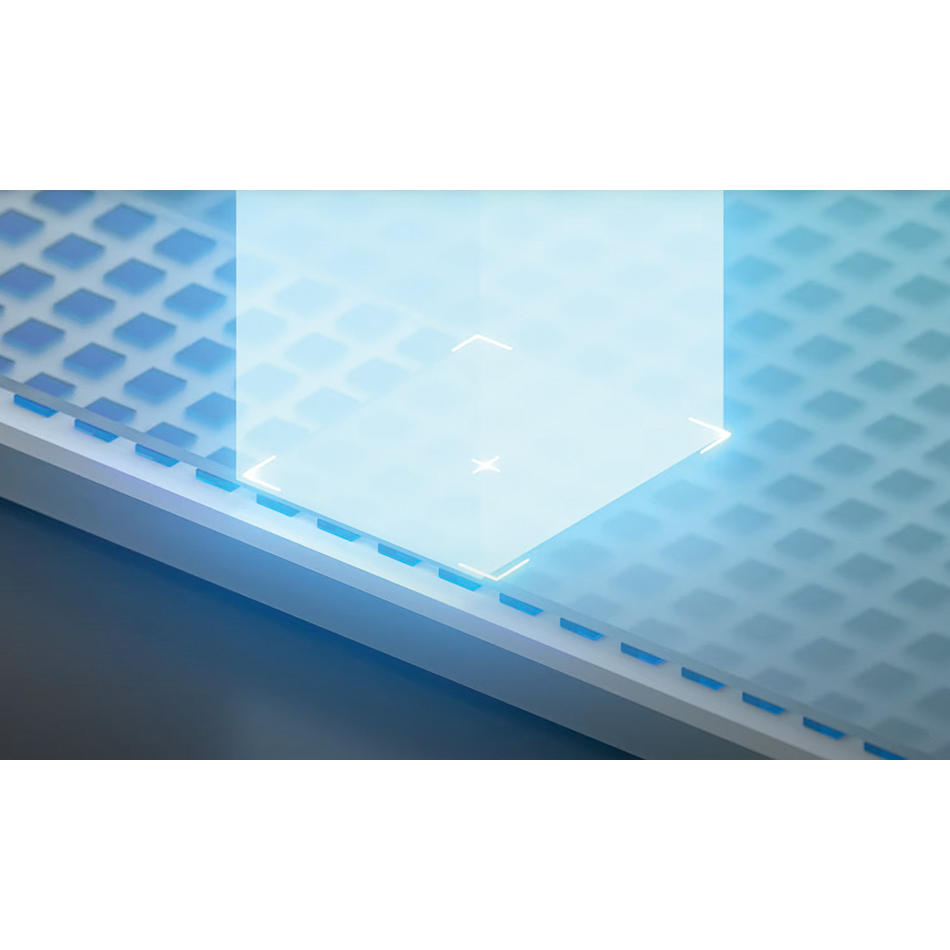

激光诱导前向转移 (LIFT) 提供了一种实用且经济高效的巨量转移方法,既适用于转移目前大小的 LED 芯片(约 20 µm x 20 µm),也适用于转移未来更小的芯片 (10 µm x 10 µm)。在 LIFT 过程中,来自准分子激光的脉冲会穿过透明的临时载体背面进入。光在 GaN 缓冲层被吸收并蒸发。这会将 LED 芯片推开,并将它们推到显示面板的基板上。基板是紧挨着放置的。最后的键合步骤以机械方式和电气方式将 LED 连接到面板的基板。

在 microLED 显示屏制造中,与其他巨量转移方法相比,准分子 LIFT 具有多项优势。其中一大优势是放置精度高。LIFT 可实现小于 1 µm 的放置精度,这对于制造小型高分辨率显示屏至关重要。这种精度可确保每个 microLED 都完全对齐,降低由于出现坏点而影响显示屏质量的风险。

此外,LIFT 具有无与伦比的效率和速度,能够快速可靠地转移数百万个 microLED,大大缩短制造时间,从而降低成本。这是一项尤为明显的优势,因为显示屏制造商希望在保证质量的前提下扩大生产规模。

而且,基于激光的巨量转移可适应不同的基板和 microLED 尺寸,具有灵活性。随着对各种 microLED 应用(从小型可穿戴设备到大型超高清电视)的需求不断增长,这种多功能性变得至关重要。

此外,我们的 LIFT 解决方案是面向未来的。随着 microLED 市场的发展并开始利用更小、像素间距更紧密的 LED,准分子 LIFT 系统可以快速适应变化。无需进行大量的重组或长时间停机就能做到这一点,确保制造商能在竞争激烈的市场中保持领先地位。这种适应性加上 Coherent 高意在研发方面的不断努力,使得我们的解决方案成为了未来显示屏的关键技术。

实际成果

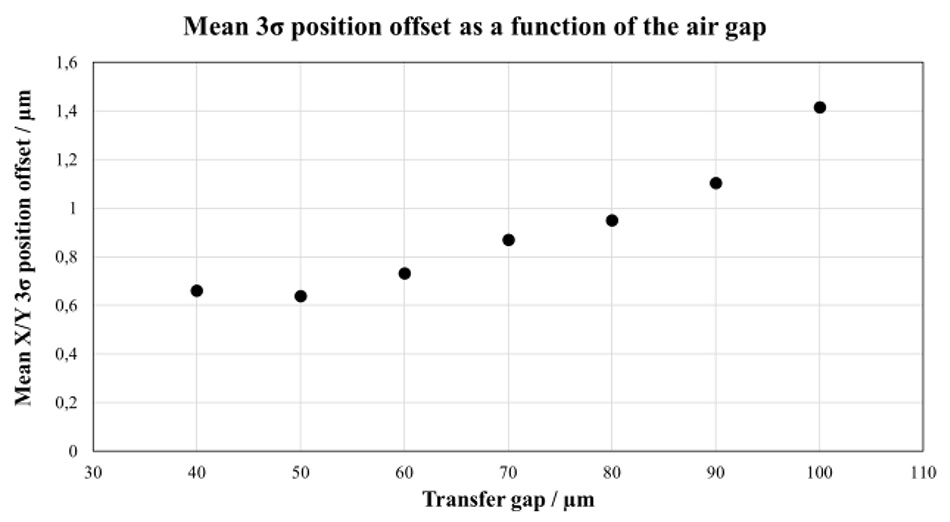

Coherent 高意的应用工程师最近使用比目前在产的任何器件都小得多且薄得多的 microLED 芯片进行了测试,以量化一些 LIFT 实施参数。具体来说,我们使用尺寸为 5 µm x 5 µm x 3 µm(长 x 宽 x 厚)的 microLED 测试了放置精度,并将其作为间隙距离函数(microLED 所在的临时载体与目标基板之间的距离)。这些数据很有用,因为在批量生产环境中很难可靠地保持非常小的间隙距离(小于 50 µm)。因此,LIFT 必须能够快速可靠地工作,还必须能够在间隙较大的情况下支持大规模生产,即使使用的是小型 LED 芯片。

实验装置使用了 Coherent UVtransfer 将 microLED 从 4 英寸的供体晶圆转移到直径为 100 毫米的受体石英晶圆。使用了显微镜和机器视觉系统来测量放置精度(x 和 y 位置),所用的机器视觉系统能够自动识别芯片并确定每个芯片的中心位置。对于每个间隙距离,转移了 979 个 microLED。

下面两张图显示了 979 个 microLED 的放置精度(偏离理想位置的程度),间隙为 50 µm,芯片间间距为 90 µm。根据这些数据总括来说,99.7% (3σ) 的 microLED 的放置精度在 0.66 µm (x) 以内,偏离目标位置 0.56 µm。

979 个 microLED 使用 LIFT 时的位置偏移,每个被测 microLED 的尺寸为 5 x 5 x3 μm³,转移间隙为 50 µm,芯片间间距为 90 µm。

下图显示了放置精度如何随着间隙距离而变化。在 80 µm 以内的间隙距离可保持亚微米级的放置精度。这些数据表明,将 LIFT 用于这些小型 microLED 是完全可行的。

979 个尺寸为 5 x 5 x 3 μm³ 的 microLED 使用 LIFT 时的 3σ 平均位置偏差(X 和 Y 3σ 值的平均值),作为转移间隙距离函数。

microLED 显示屏可提供变革性的观看体验,但大规模生产所面临的障碍导致这种显示屏的部署情况止步不前,甚至打击了一些精通技术的制造商进行这方面研发的积极性。基于准分子激光的 LIFT 工艺克服了一个主要的生产障碍,能够做到其他巨量转移技术不能做到的事情。这种工艺能够精确、高速地转移 LED(无论它们多么小),基于已在其他严苛的显示屏制造工艺中被证实为具有全天候运行可靠性的激光器。此外,LIFT 具有适应性,确保跟上 microLED 领域的不断进步,是面向未来的显示屏制造解决方案,为这项技术的商业化铺平道路。

详细了解 LIFT。