Coherent HighLightファイバーレーザがバッテリーメーカーの取引成立に貢献

リングモード可変ビームファイバーレーザは、高速スキャナーとガントリー方式のプリズムバッテリー缶/キャップ間溶接システムの両方に、操作の柔軟性を提供します。

2022年6月6日、Coherent

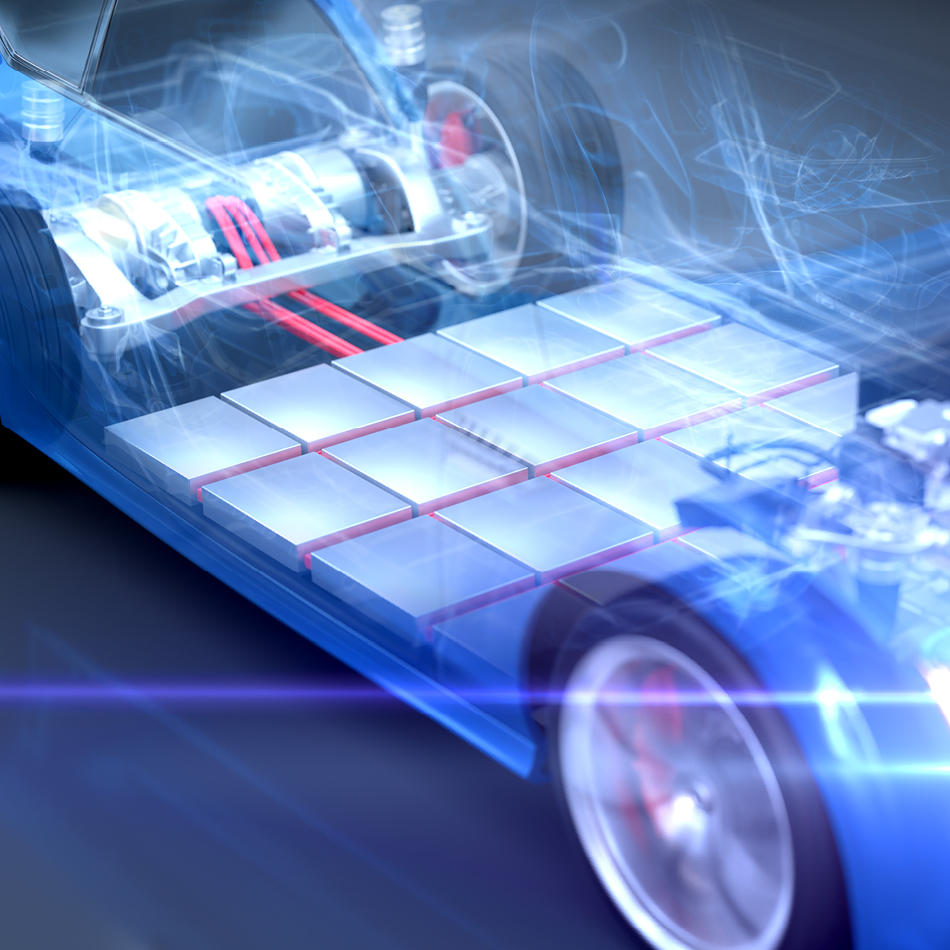

電気自動車(EV)の高性能化・低コスト化のために、バッテリー技術の向上が大きな課題となっています。この過程で、バッテリーの設計と製造のほぼすべての側面が実質的に見直されています。たとえば、新しいバッテリーの化学的性質を研究しているグループもあります。蓄電容量や充電速度、寿命の向上はもちろん、調達に問題のある素材や環境に有害な素材を排除することが目標として掲げられています。

また他方では、バッテリーの製造技術については、製造コストの低減(特に製造サイクルタイムの短縮)と信頼性の向上を同時に実現する方法と材料の開発への注力が進んでいます。その代表的な例が角型バッテリーの缶/キャップ間溶接であり、Coherentが開発したレーザ溶接が大きなアドバンテージを発揮している分野です。

バッテリーの溶接で蓋をするのは困難

缶とキャップ間の溶接は、特にバッテリーの電極構造をすべて収めた筐体(缶)の蓋を密閉する加工方法を指します。このシーリングは、それらの内部部品を缶に組み込んだ後に行われます。これは生産サイクルの最終段階、つまりアセンブリに価値のほとんどが組み込まれた後に発生するため、この段階で部品を廃棄することは特にコストがかかります。

封止作業では、かなり長い連続した溶接を行う必要があります。一般的な角型バッテリーは幅20 mm ×長さ300 mm程度で、溶接はバッテリーの全周に渡って行われます。メーカーが溶接加工方法で実現したいことは、次のようなことです。

- 元の部品(特に角)が完全に一致しない場合でも、溶接部全体を隙間なく密閉する

- 十分な溶込み深さと低い溶接巣により、振動や機械的衝撃を受けても溶接部が割れることなく、バッテリーの寿命に耐える強度を持たせる

- 特にバッテリー内部で電気的な短絡を引き起こす可能性がある(アルミニウムは低温で溶け、溶融池が泡立つことがあるため、特にアルミニウム溶接の際に問題となる)金属の飛散をなくす

- 内部部品へのダメージを避けるため、バッテリーへの入熱を制限する

ファイバーレーザは、これらの要求をすべて満たすことができ、角型バッテリーの缶とキャップ間の溶接のための優れた生産ツールとして、すでに確立されています。最も一般的な実装では、ビーム集光光学系を「ガントリー」上で移動させ、目的の溶接シームの形状に沿わせます。

このガントリー方式は、高精度な機械的アライメントと安定性の高い溶接を実現します。これは、レーザ光が常に正確な位置で、同じ角度で被加工物に当たるためです。問題は、角型バッテリーに必要な比較的長い溶接部の上で光学系(あるいはバッテリー)を移動させると、ガントリー装置の動作が遅くなってしまうことです。また、速度が遅くなるということは、そのまま生産コストの上昇につながります。

合計出力制御

スキャナーミラーを使って無重量のレーザビームを移動させるだけで、角型バッテリーの溶接をより高速に行うことができます。しかし、これには2つの問題があります。まず、ビームは視野の限界に近づくと幾何学的に歪み、円形から楕円形に変化します。これらの部品はサイズが大きいため、特に缶の角や端の部分が問題となります。次に、このビームの歪みが角のスキャン方向の変位と相まって、溶接シームの品質が顧客の要求を満たさないものになってしまうことがあります。また、ビームの大きさや部品への入射角が変わると、ワーク表面のパワー密度が変化し、溶接の仕方に影響を与えます。

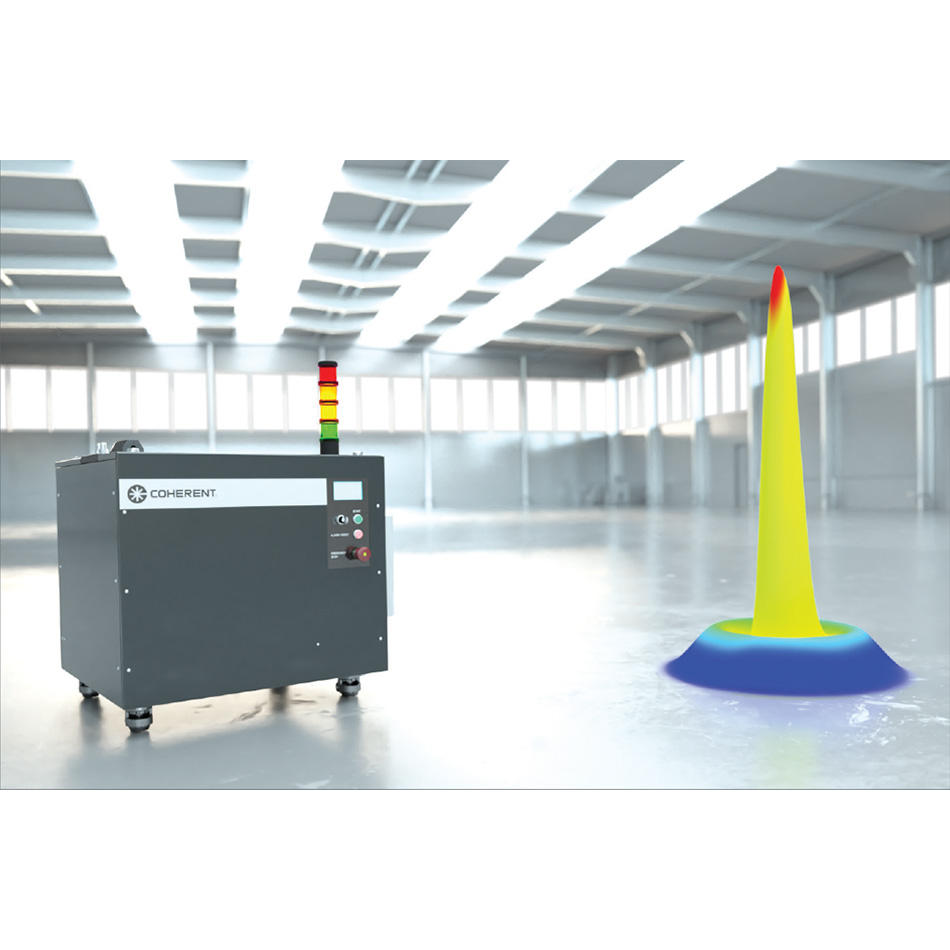

Coherentがモード可変ビーム(ARM)ファイバーレーザ技術を発表するまでは、これらの要素を完全に補う方法はありませんでした。HighLight ARMファイバーレーザファミリーでは、ビームは従来のシングルスポットだけではありません。シングルスポットだけでなく、センタースポットを中心に、その周りに同心円状に別のレーザ光が配置されています。センタースポットとリングスポットの出力は、非常に速いタイムスケールで個別に制御することができます。これにより、溶接時のレーザエネルギーの空間的な分布を正確にダイナミックに制御することができます。

これは、スキャナーの走査範囲の外側に近づいたときにスポットが歪むのを、ARMレーザが補正することを意味します。具体的には、センタービームとリングビームの出力比をその場で変更し、スポットが伸びても常に同じ溶接結果が得られるようなレーザとすることができます。また、ビームは溶接部の角に入ると減速し、角から出ると再び加速するため、全体の出力(および出力比)をスキャナー速度の変化に応じて素早く変化させることができます。さらに、この出力変調は、業界をリードするアクティブな閉ループ制御の下で行われ、高いプロセス安定性、一貫性、再現性を実現します。

また、ARMレーザは、溶接シームの幅と溶け込み深さを個別に制御することができます。そのため、部品のはめあい(ギャップ幅)の公差を厳しくする必要がなく、この公差を小さくすることで製造コストを削減することができます。また、熱影響部(HAZ)の最小化、高速スキャン(350 mm/秒以上)、広いスキャンフィールドをカバーする能力も備えています。

これにより、角型バッテリーのファイバーレーザ溶接における従来のスピードと品質のトレードオフを克服し、スキャナー溶接システムを大量生産に適したコストパフォーマンスの高い方法へと変えることができます。そのため、Coherent HighLight ARMファイバーレーザは、従来のガントリー方式の溶接システムにも適しています。

Coherentは総合的な溶接ソリューションを提供

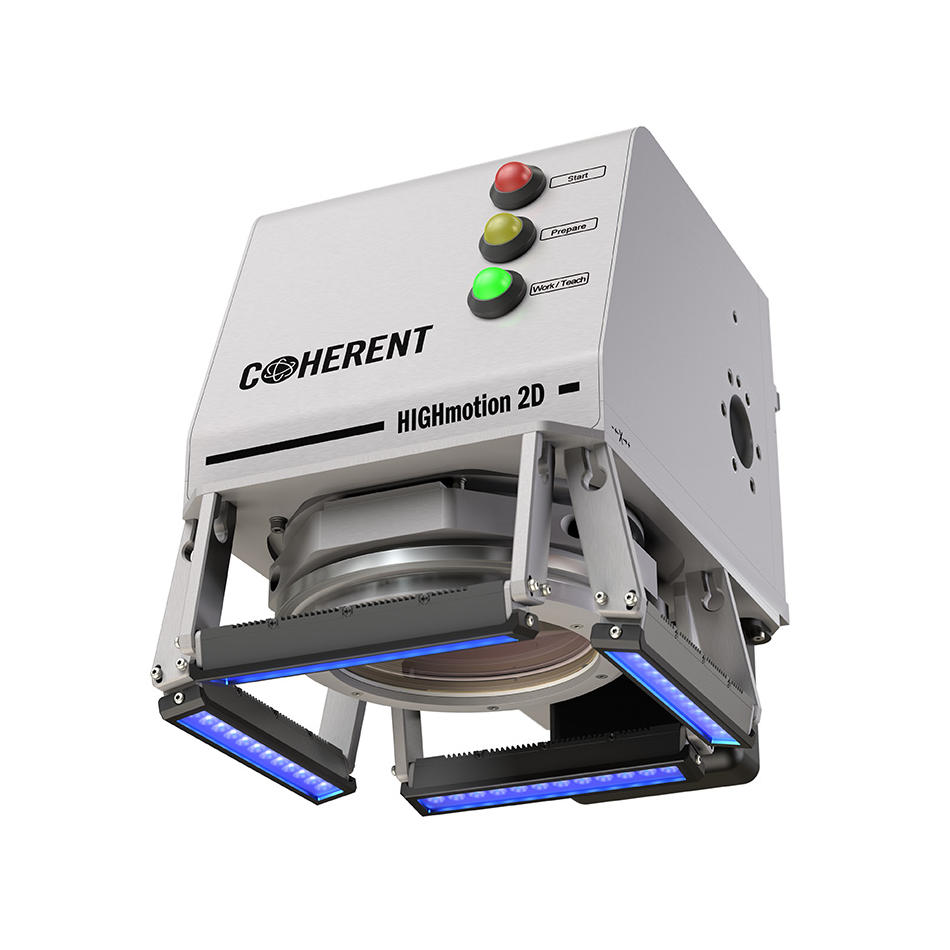

今日のバッテリーギガファクトリーでは、新しい設備を迅速にオンライン化することは、溶接プロセスそのものと同じくらい難しいことです。実装を容易にするために、当社ではCoherent HighLight ARMレーザだけでなく、バッテリーの缶/キャップ間の溶接にも多くの機能を提供しています。HIGHmotion 2DスキャナーやRLSKスキャナー、ビジョンシステムHIGHvisionと組み合わせることで、溶接用途のための完全統合ソリューションを提供します。また、主要メーカーのスキャナーシステムにも対応しています。

さらに、Coherent Labsチームは、お客様の溶接システムの構成、加工方法レシピの開発のサポートを行っています。Coherentを、お客様のレーザ溶接プロセスの設計、使用、保守を迅速、簡単、かつ手間なく行うための唯一の窓口としてご利用ください。

Coherentが提供する角形バッテリー缶/キャップ間溶接のための溶接ソリューションは、高いスループットと品質を両立させることができます。

Coherent営業部まで、まずはお気軽にお問い合わせください。