Laser Pas de Deux, Hubs EV Motor Welding Next Level

Die Kombination versiegelter CO2- und UV-Festkörperlaser ermöglicht das kostengünstige Abisolieren und Reinigen von Hairpins mit der für die Serienproduktion von Elektrofahrzeugen erforderlichen hohen Qualität.

12. Februar 2025 von Coherent

Die Hersteller von Elektrofahrzeugen stehen unter zunehmendem Druck, den Betrieb zu optimieren und die Kosten zu senken und gleichzeitig die Qualität zu verbessern. Diese Bemühungen sind entscheidend für die notwendige Erweiterung des EV-Marktanteils, insbesondere in den Volumenmärkten, in denen es erhebliche Total Cost of Ownership (TCO)-Empfindlichkeit gibt und ICE-Fahrzeuge immer noch vorherrschen.

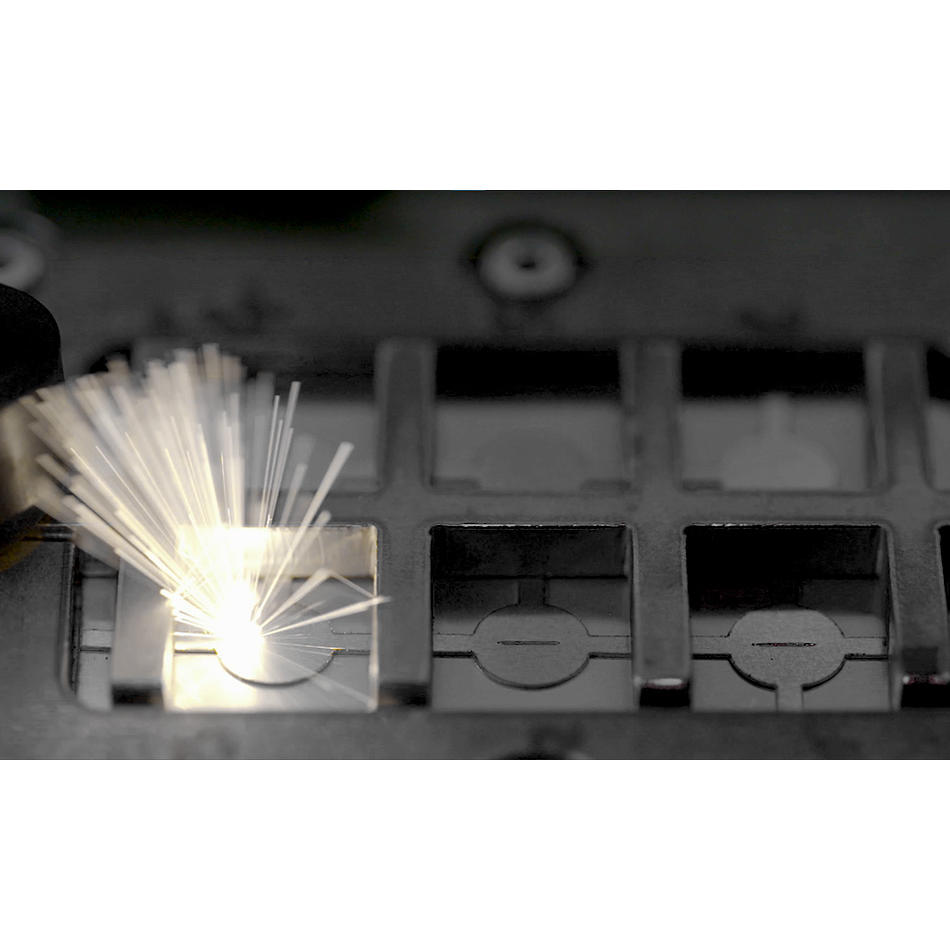

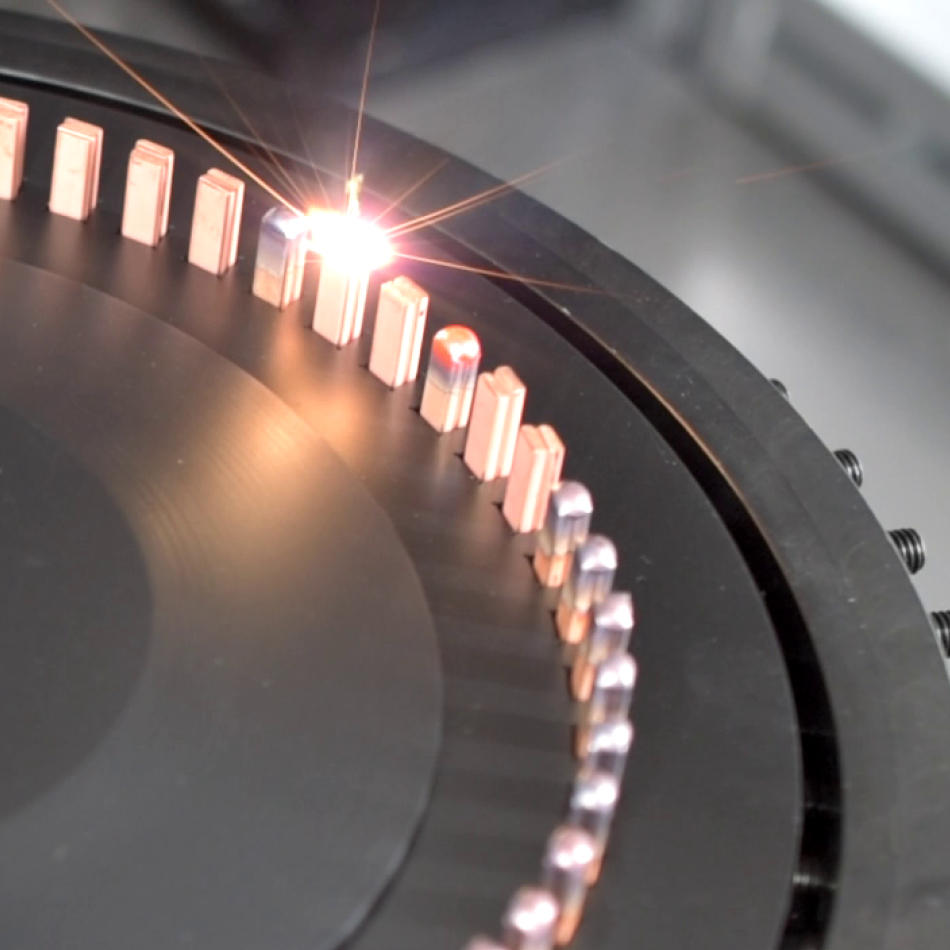

Beispiel für geschweißte Hairpins.

Für die Produktion von Elektrofahrzeugen oder Motoren besteht eine Möglichkeit in der Optimierung des Hairpin-Schweißens – ein Prozess, der für die Zuverlässigkeit und Leistung von Motoren entscheidend ist. Herkömmliche mechanische Abisoliermethoden sind oft mangelhaft, was zu Prozessineffizienzen wie Oberflächenschäden, Werkzeugverschleiß und Produktionsverzögerungen führt, die die Kosten erhöhen und die Prozesszuverlässigkeit beeinträchtigen.

Laserabisolierung und -reinigung bieten eine transformative Alternative, die die Einschränkungen des mechanischen Abisolierens überwinden und gleichzeitig hervorragende Ergebnisse zu niedrigeren Gesamtkosten liefern kann. Hier beschreiben wir ein innovatives zweistufiges Verfahren von Coherent, das CO2 in Kombination mit UV-Lasern verwendet, um makellose, schweißfertige Haarpins zu erzeugen. Die hier vorgestellten Daten zeigen, dass dieser Ansatz den Herstellern von Elektrofahrzeugen eine kostengünstige Möglichkeit bietet, Schweißnähte in überragender Qualität zu erzielen.

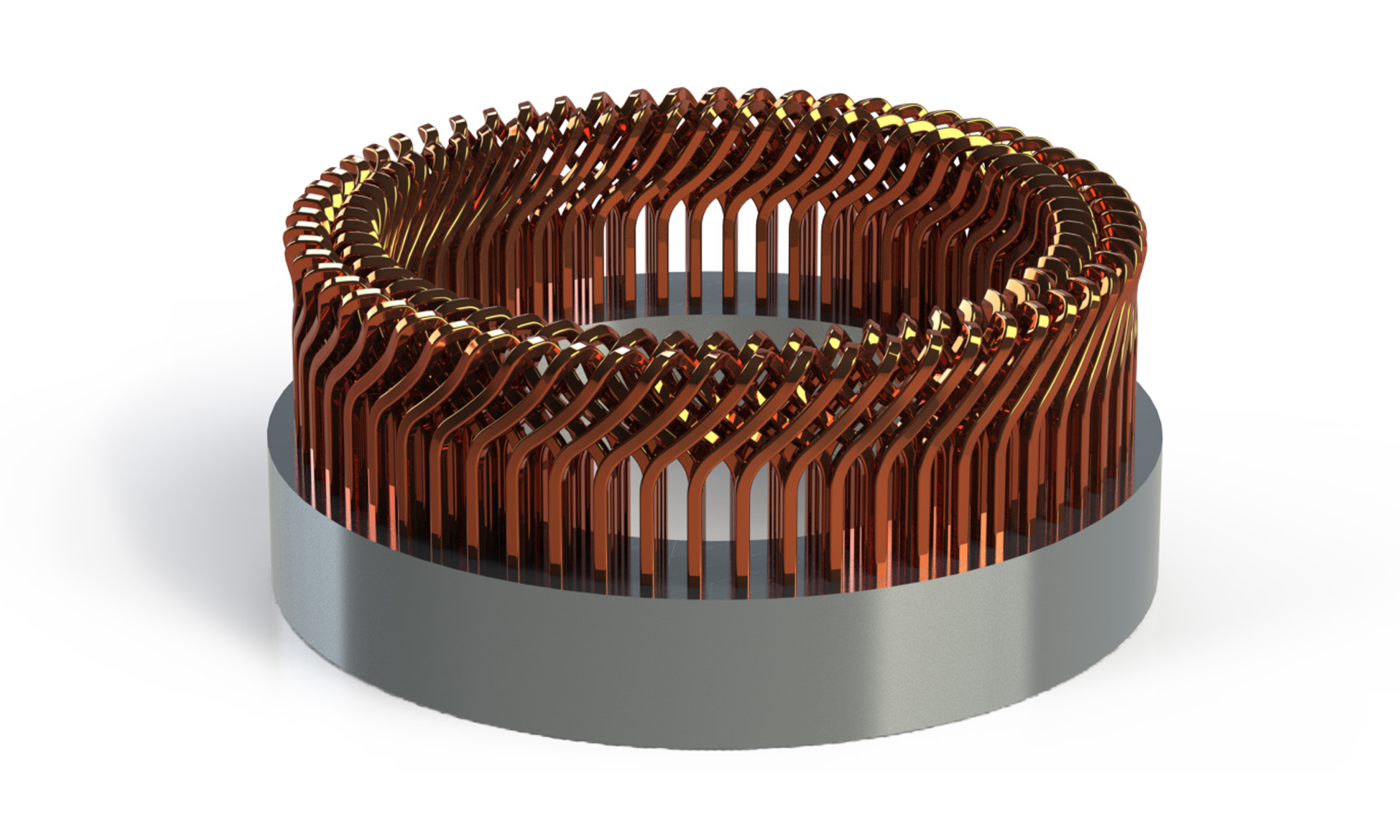

Die Hairpin Hurdle

Die Wicklungen in Elektrofahrzeugmotoren werden typischerweise aus einzelnen Kupferdrähten gebildet. Diese werden in eine „U“-Form gebogen (daher der Name „Haarpin“) und dann in eine Baugruppe platziert. Als nächstes werden die Enden jedes benachbarten Hairpins mit ihrem Nachbarn verschweißt, um sie elektrisch zu verbinden und eine einzige, kontinuierliche Wicklung zu erzielen. Darüber hinaus verwenden einige alternative Designs einen durchgehenden Flachdraht, der in ein wellenförmiges Muster (Wellenwicklung oder S-Winding genannt) geformt wird, das dann vor dem Schweißen in die Statornuten eingeführt wird.

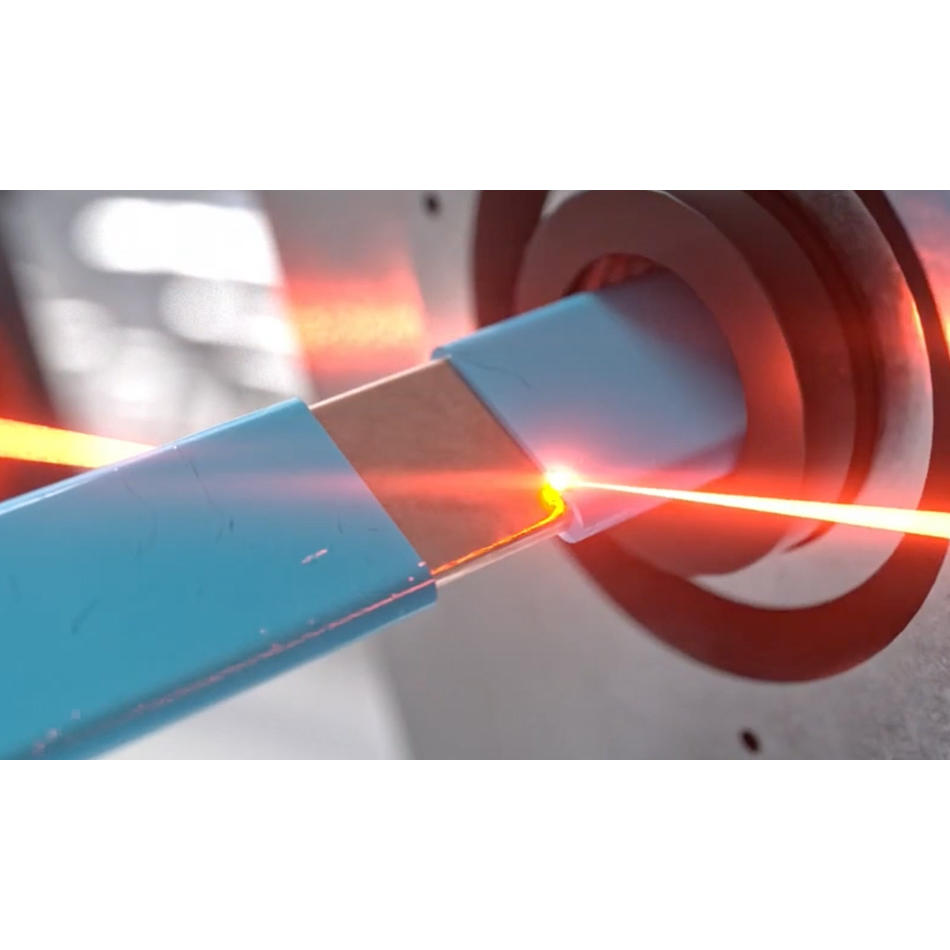

Beispiel für Hairpin-Paare, die mit einem ARM-Faserlaser HIGHmotion 2D-Scanner von Coherent Laser geschweißtwerden.

Die Wicklung ist in allen Elektromotoren isoliert. Bei Hairpin-Motoren muss die Isolierung dicker und robuster sein, um ihr kompaktes Design und die für Elektrofahrzeuge typischen Hochspannungsanforderungen zu erfüllen.

Vor dem Schweißen muss ein kleiner Teil dieser Isolierung von beiden Enden jedes Hairpins entfernt werden. Dies ist entscheidend, um qualitativ hochwertige elektrische und mechanische Verbindungen zu gewährleisten.

Traditionell wurde diese Aufgabe hauptsächlich mit mechanischen Methoden durchgeführt, ein einstufiger Laser mit einem IR-Pulslaser (1um) wurde ebenfalls verwendet. Bei der mechanischen Abisolierung wird ein Schneidwerkzeug in direktem Kontakt mit der Drahtoberfläche verwendet, um die Isolierung zu entfernen. Diese Ansätze sind zwar schon seit Jahren Standard, stellen jedoch erhebliche Herausforderungen in der schnelllebigen Welt der Produktion von Elektrofahrzeugen (EV) dar.

Der für das mechanische Abisolieren erforderliche physische Kontakt entfernt beispielsweise eine Schicht des Kupfers vom Pin und hinterlässt eine Texturoberfläche, die Lücken und Probleme mit der Passung der Teile zwischen den Pins verursacht, was die Integrität und Konsistenz der Schweißnähte beeinträchtigt. Darüber hinaus kommt es bei mechanischen Werkzeugen zu Verschleiß, der zu Prozessinkonsistenzen, häufiger Wartung, ungeplanten Ausfallzeiten und potenziellen Produktionsunterbrechungen führt. Diese Probleme werden durch die langsamere Geschwindigkeit des Prozesses verstärkt, der Schwierigkeiten hat, mit den hohen Anforderungen der Elektrofahrzeugherstellung Schritt zu halten.

2-stufiges Laserabisolieren ist ein Schnitt darüber

Laser werden für die Materialentfernung in einer Vielzahl von Anwendungen eingesetzt, einschließlich des Abisolierens. In diesem Zusammenhang umfassen die Vorteile der Laser:

- Bessere Schweißqualität: Vollständige Entfernung der Isolierung ohne Beschädigung des Kupferdrahts sorgt für eine makellose Oberfläche für optimale Schweißqualität.

- Geringere Ausfallzeiten bei Wartung und Ausrüstung: Das Fehlen von Werkzeugverschleiß und die Eliminierung von Maschinenklemmungen sorgen für einen ununterbrochenen Produktionsfluss.

- Höherer Durchsatz: Kontinuierliches Abisolieren während der Drahtzufuhr verbessert die Produktionseffizienz.

- Verbesserte Konsistenz: Ohne Verschleiß oder Kontakt ist der Laser stabil und reproduzierbar.

Es ist leicht zu erkennen, dass die Laser Prozessverbesserungen bieten kann. Aber die eigentliche Frage ist: „Das ist der beste Laser.“ Mit anderen Worten: Aus den zahlreichen möglichen Laser und Implementierungen, die diesen Prozess durchführen könnten, welche bietet die beste Balance zwischen Qualität, Geschwindigkeit und Kosten für hochvolumige Anwendungen in der Produktion von Elektrofahrzeugen?

Optimierung des Laserprozesses

Als führender Anbieter nahezu jeder Art von Laser ist Coherent einzigartig positioniert, um diese Anwendung objektiv zu untersuchen, ohne dass eine Technologie inhärent bevorzugt wird.

Tatsächlich haben wir keinen besten Laser für das Haarnadelabisolieren gefunden. Stattdessen haben unsere Anwendungsingenieure ein Zwei-Laser-Verfahren entwickelt, um eine optimierte Beschichtungsentfernung zu erreichen. Dieser Ansatz bietet unseren Kunden heute die beste Oberflächenqualität vor dem Schweißen auf kosteneffektivste Weise. Die Hauptmotivation zur Untersuchung des Zwei-Laser-Prozesses bestand darin, die Probleme des einstufigen Laser zu lösen.

Die einstufige Laser ist ein Kompromiss zwischen der Absorption der Beschichtung und dem darunter liegenden Kupfer. Die IR-Wellenlänge des Faserlaser von nahe 1 μm wird von der Beschichtung nicht ohne weiteres absorbiert, was zu einer Erwärmung an der Grenzfläche und einer Ablösung der Beschichtung zu luftgestützten Partikeln führt. Die Partikel können den eingehenden Laserstrahl stören, was die Sauberkeit des Pins beeinträchtigt, und können sich im System verfangen, was zu häufigen Unterbrechungen zur Reinigung der Geräte führt. Darüber hinaus kann der eingedrungene IR-Strahl des Laser den Polymerrest nicht vollständig von der Kupferoberfläche entfernen. Es kann die Oberfläche des Kupferdrahts schmelzen und ihn den Bestandteilen des Isolatorpolymers wie Wasserstoff und Kohlenstoff aussetzen. Dies kann die Oberfläche verschmutzen und die anschließende Schweißqualität beeinträchtigen.

Der zweistufige Laserbasierte Hairpin-Vorbereitungsprozess von Coherent umfasst:

- Massenabisolierung: Der größte Teil der Isolierung wird mit einem CO2-Laser mit mittlerer Leistung schnell entfernt. Dieser Laser ist ideal für die nichtmetallische Materialentfernung mit hohem Durchsatz.

- Abschlußreinigung: Anschließend wird ein gepulster Nanosekunden-UV-Festkörperlaser mit geringer Leistung verwendet, um alle Isolationsrückstände zu entfernen. Dies bietet eine makellose Oberfläche zum Schweißen. Die kurze Wellenlänge von UV-Festkörperlasern zeichnet sich durch eine Präzision Materialbearbeitung aus und ist besonders effektiv bei der Entfernung einer Vielzahl von Materialien wie Polymeren, anderen organischen Materialien und Kupfer.

Für den Schritt des Massenabisolierens erweist sich der Coherent J-5-10,6 μm-Laser als ideale Quelle. Es gibt zwar eine Reihe verschiedener Materialien, die für die Hairpin-Isolierung verwendet werden (einschließlich Polyimid, Polyetherimid, Polyester, Polyesterimid, Polyamid, Polyetheretherketon, Epoxidharze und verschiedene Fluorpolymere), aber alle absorbieren die 10,6 μm Wellenlänge dieses Laser stark. Und bei all diesen Materialien ist die Absorption bei 10,6 μm höher als bei anderen verfügbaren CO2-Laser, die wir anbieten, wie 9,4 μm und 10,2 μm.

Der Coherent J-5-10,6 μm hat auch wünschenswerte praktische Eigenschaften. Es handelt sich um einen vollständig versiegelten, gepulsten CO2-Laser, der eine durchschnittliche Leistung von über 400 W erzeugt, was bedeutet, dass er das Abisolieren mit hohem Durchsatz durchführen kann. Außerdem handelt es sich um ein eigenständiges und kompaktes Paket, das sich ideal für die Integration in automatisierte Geräte eignet.

Für den letzten Reinigungsschritt zeigt der Avia LX 355-30-60 HE genau die richtige Kombination von Ausgangsparametern. Dies ist ein frequenzverdreifachter, Diode Festkörperlaser, der 30 W durchschnittliche Leistung bei 355 nm ausgibt. Am wichtigsten ist, dass es den Betrieb mit Wiederholraten von bis zu 300 kHz und Pulsenergien von bis zu 500 μJ unterstützt. Dies ermöglicht eine Präzision Ablation mit der für diese Anwendung erforderlichen Geschwindigkeit.

Der Avia LX 355-30-60 HE ist auch für eine einfache Integration konzipiert. Und die Integration der aktiven Laser-Engine Coherent PureUV™ bietet eine außergewöhnliche Lebensdauer und einen wartungsfreien Betrieb.

Schweißergebnisse

Das Anwendungslabor untersuchte eine Reihe verschiedener Prozesse, bevor es zur gerade beschriebenen zweistufigen Kombination kam. Verschiedene Laser, einschließlich CO2, gepulste Nanosekunden-IR-Faserlaser und Nanosekunden-UV-Laser, wurden einzeln und in Kombination untersucht. Die Ergebnisse der Verarbeitung isolierter Hairpins wurden im Detail analysiert und sobald die vielversprechendsten Quellen identifiziert wurden, wurden die spezifischen Prozessparameter optimiert.

Im Rahmen der Tests wurde die Röntgen-Photoelektronenspektroskopie (XPS) verwendet, um die Oberflächenchemie zu analysieren und Verunreinigungen zu charakterisieren und zu quantifizieren. Hier haben wir festgestellt, dass der zweistufige Laser (CO2 in Kombination mit dem UV-Laser) das effektivste Mittel war, um alle Restelemente vor dem Laser von der Kupferoberfläche zu entfernen.

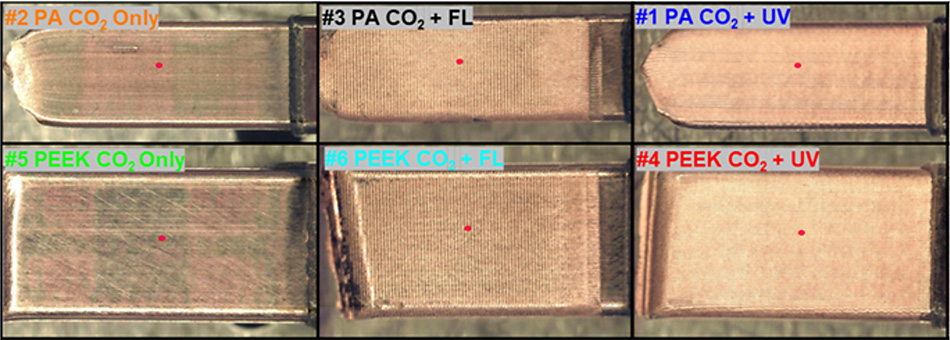

Diese Serie von Fotos vergleicht verschiedene Entfernungstechniken mit CO2-, ns-IR-Faser (FL)- und ns-UV-Festkörperlasern. In der oberen Reihe von Fotos war die Isolierung Polyamid (PA) und in der unteren Reihe war das Isolierungsmaterial Polyetheretherketon (PEEK). Selbst eine rein visuelle Untersuchung zeigt, dass die Kombination aus CO2 und UV-Laser in beiden Fällen am besten erscheint. Dies wurde durch tatsächliche Schweißversuche bestätigt.

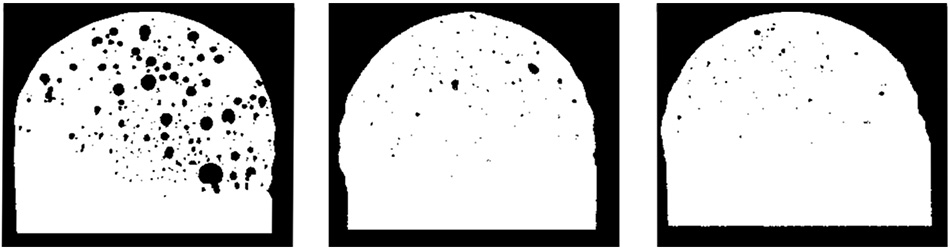

Natürlich ist die wichtigste Messgröße die Qualität der Schweißnähte, die nach dem Beschichtungsentfernungsprozess erhalten wurden. Die nächste Grafik zeigt eine Reihe von Röntgenbildern von geschweißten Hairpins. Dies zeigt, dass der zweistufige (CO2 + UV-Laser) Prozess letztendlich zu einer überlegenen Schweißnaht führt. Das zweistufige Abisolieren von CO2 + UV-Laser minimiert die Schweißporosität, indem die Polymerrückstände vor dem Schweißen auf der Oberfläche eliminiert werden. Polymerrückstände enthalten bekanntermaßen Wasserstoff, Kohlenstoff und andere organische Elemente, die im flüssigen Zustand in das geschmolzene Metallbad eindringen und während des Schweißverfestigungsprozesses Porositäten bilden können. Porositäten beeinflussen die mechanische und elektrische Leistung der Schweißnaht.

Röntgenbilder von Schweißraupen mit den drei Entfernungskonzepten. Der Festkörperlaser CO2 + UV zeigt deutlich die höchste Schweißqualität (geringster Porositätsgehalt).

Praktische Umsetzung

Coherent ist bereit, OEMs bei der Implementierung dieses Prozesses auf jeder erforderlichen Integrationsstufe zu unterstützen. Wir bieten alles, von Laser bis hin zu einem kompletten Plug-and-Play-Subsystem, das für die Linienintegration bereit ist.

Ebenso wichtig ist, dass Coherent bei der Prozessentwicklung unterstützen kann. Diese Unterstützung kann sehr nützlich sein, um den Zeitplan für die Einführung des Prozesses in die volle Produktion zu beschleunigen.

Erfahren Sie mehr über CO2- und Nanosekunden-Festkörperlaser von Coherent.