ファイバーレーザ溶接の詳細な研究

Coherent Labsのエンジニアは、欧州シンクロトロン放射光施設の非常に強力なX線を用いて、進行中のARMレーザ溶接の高解像度断面図を世界で初めて取得しました。

2023年5月30日、Coherent

通常の胸部X線検査に使用されるX線の10兆倍も明るいX線を使って何をするのでしょうか? Coherent Labsのエンジニアであれば、レーザ溶接の加工方法について、これまで誰も知らなかったことを研究するために用いるでしょう。

ファイバーレーザ溶接の背景

ファイバーレーザ溶接は、従来、高速度動画を使って盛んに研究されてきました。この動画では、溶接時にできる溶融金属と蒸気のプール(「キーホール」と呼ばれる)のダイナミクスを調べることができます。通常、カメラは部品の上方に設置され、部品を見下ろして表面で起こっていることを録画します。しかし、もちろん、キーホールの内部では、上から見えるものだけではなく、さらに多くのことが起こっています。

実際に内部を見るにはどうすればよいでしょうか? 過去には、この目的のためにX線ビデオが用いられてきました。しかし、X線源の性能が十分ではなかったため、これまで十分な詳細情報を得ることができませんでした。

イルメナウ工科大学の製造技術グループとハンブルクのCoherent Applications Labとの研究協力では、この目的のために、従来よりもはるかに強力なX線源を用いることが構想されました。このアイデアは、固体金属を通過するのに十分強力なX線を用いることでした。

これにより、溶接加工方法を横から見た高解像度の動画を得ることができます。横から見れば、溶接時のキーホールの形や形状の変化など、より有益な情報を得ることができます。

ARMファイバーレーザ溶接をさらに改善

このグループは特に、このアプローチを使って、Coherentモード可変ビームファイバーレーザ(FL-ARM)の正確な動作方法を調べようと考えました。FL-ARMは、高強度鋼の亀裂のない溶接、フィラーワイヤなしのアルミニウム溶接、銅の溶接に成功するなど、すばらしい結果を出していることがすでに知られています。これは、溶接加工方法中に部品の加熱と冷却を注意深く制御するARMレーザの能力から来ていることがわかっています。しかし、私たちは、このような仕組みがどのようなものなのか、微妙な差異まで理解しているわけではありません。

チームは特に、eモビリティにおけるさまざまな接合作業において、ファイバーレーザの最も重要で困難な新興の用途を対象にしたいと考えました。具体的には、銅やアルミニウムなどの従来は「難しい」材料の溶接を対象にし、その多くは熱に弱い、非常に薄いシートに対するものです。また、彼らはいわゆる「プロファイル溶接」の研究にも興味を持ちました。これはチューブを製造するために一般的に用いられる方法です。

この研究では、加工方法とキーホールのダイナミクスを可視化し、異なるARMレーザの出力分布が銅材料の溶接時のスパッタ形成に与える影響を見ることで、これらすべての加工方法がどのように機能するかをより深く理解することを目的としています。もちろん、目標は結果を改善し、より信頼性の高い製造方法を開発することです。

欧州シンクロトロン放射光施設

このような撮影ができるほど強力なX線を発生できる施設は、世界でもほんのわずかしかありません。フランスのグルノーブルにあるEuropean Synchrotron Radiation Facility Extremely Brilliant Source(ESRF-EBS)は、その代表的な施設のひとつです。これは、健康、クリーンエネルギー、材料科学、芸術、人類学など、さまざまな分野の研究者のために特別に構築されました。蜂の巣や1億1900万年前の魚の化石の研究にも使われています。

シンクロトロン自体は、周長844 mのチューブで、内部は非常に高い真空度になっています。電子はその内部を周回し、ほぼ光の速度まで加速されます。リングの周囲にある磁石は、電子の進行方向をすばやく変化させるために用いられます。これが起こると、電子は非常に高エネルギーのX線を放出します。

これらのX線は、44の異なる「ビームライン」のうちの1つ以上に向けられます。ビームラインには、実際の研究を実行するために使用される研究室と装置組込みが収容されています。

既成概念にとらわれない実験

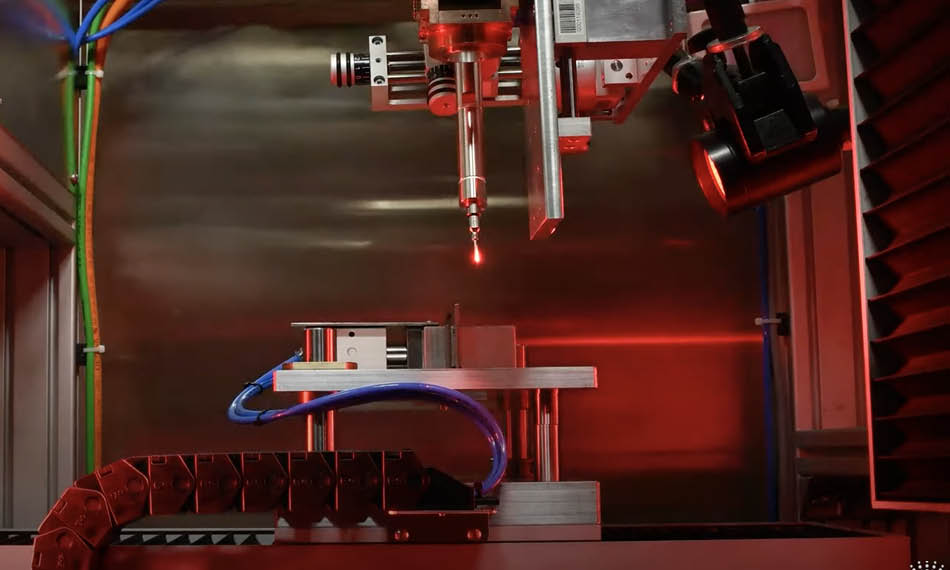

Coherent Labsのチームは、8 kWのHighLight FL-ARMファイバーレーザを含む溶接のセットアップを行いました。イルメナウ工科大学の製造技術グループの研究グループは、溶接中に部品を自動的に保持し移動させる機構や、集光光学系、アシストガス供給システムを製作しました。

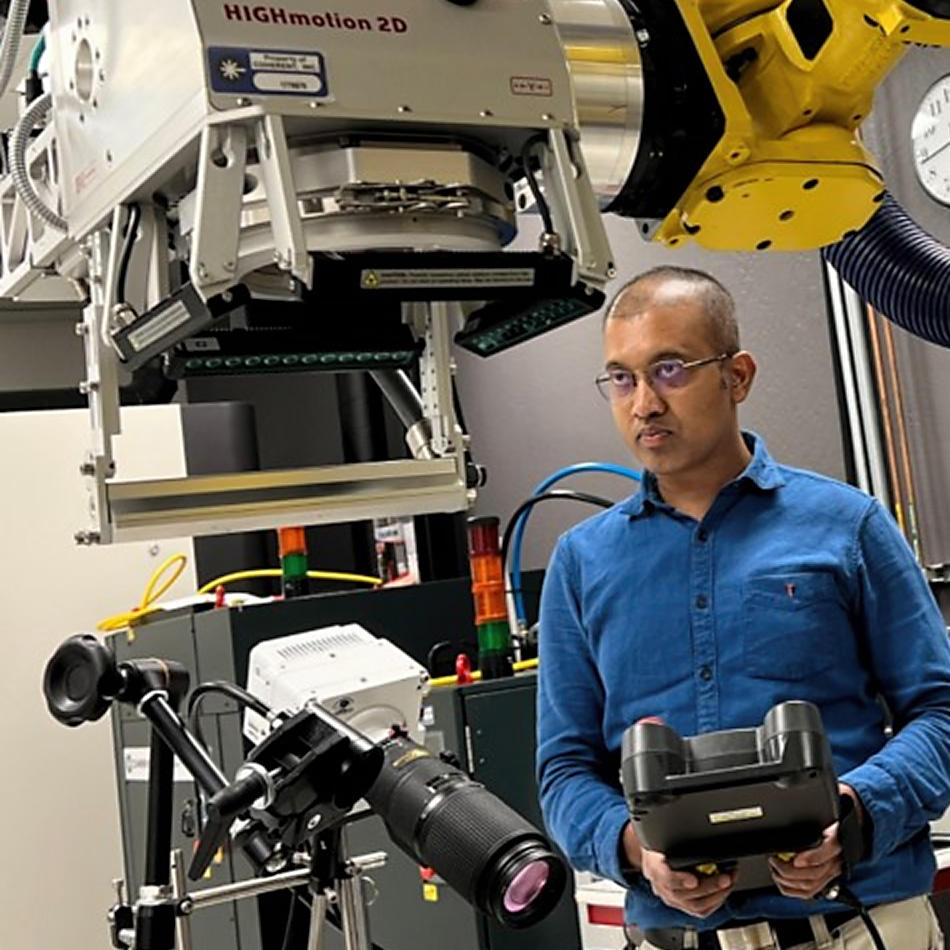

これらの機器はすべてESRFに持ち込まれ、ビームラインの1つにある「実験キャビン」(厚さ75 mmの固体鉛シールド内に全体が囲まれた部屋)に置かれました。研究員は少し離れた別室で安全に待機し、コンピューター制御でX線を照射しながら溶接を行いました。X線を可視光に変換するカメラシステムにより、最大5万フレーム/秒の速度でその様子を記録しました。この14人のチームは、7日間連続、4交代制で、ステンレス、銅、アルミニウムなどさまざまな金属の溶接試験を数百回にわたって個別に実施しました。

そして、そこから何を学んだのでしょうか? 14 TBのデータを解析するため、その答えを完全に出すには時間がかかるでしょう。しかし、銅バスバーの溶接試験では、適切な出力分布(センタービームとリングビームの出力がほぼ等しい)でキーホールが安定しており、キーホールの基部に収縮がないことを、すでに映像ではっきりと確認しています。対照的に、中心スポット出力が高すぎると、キャピラリーが基部で収縮します。その結果、スパッタリングや細孔の形成が発生します。リング出力が高すぎると、溶融液体がキーホールに流れ込み、急激に蒸発して、材料の噴出が発生します。

さらに、シールドガスが毛細血管形成に与える影響についても検討しました。これらの知見は、プロファイル溶接についてのより深い洞察をもたらします。

センタービームとリングビームの出力比が、さまざまな溶接加工方法の結果にどのように影響するのか、今後さらにデータを分析することで、より正確に理解できるでしょう。この知識により、Coherent Labsは、お客様により良い結果をもたらす、より堅牢で一貫性のある溶接加工方法を、より迅速に開発することができるようになります。