CoherentがCO2レーザのパイオニアであり、1966年に最初の市販製品を発表したことをご存知でしたか? これは、ベル研究所で初めて発明されてからわずか2年後のことです。今後数十年にわたり、CO2レーザは、自動車製造、半導体、電気、エレクトロニクス製造など、さまざまな業界にわたる溶接、切断、マーキング、彫刻用途の最も人気のあるソースとして急速に確立されました。

CO2レーザは、レガシー技術であると考えられていることがあります。実際、CO2レーザは、現在70年を迎えており、引退に向けてはまったく進んでいません。代わりに、既存のアプリケーションと開発中のアプリケーションの両方でさらに広く使用されています。

2010年頃にファイバーレーザが商業的に牽引された後、キロワットCO2レーザの優位性は金属加工で低下しましたが、非金属材料の多くの用途は低出力CO2レーザと高出力CO2レーザの両方に依存し続けています。

CO2レーザはどこを輝かせますか?

CO2レーザを画像に残すのは、基本的な物理学です。CO2レーザは約10 μmの波長を出力し、プラスチック、木材、段ボール、皮革などの有機物、天然および合成繊維、ゴム、複合材料、ガラスセラミックなど、多くの異なる材料が非常によく吸収されます。逆に、これらの材料のほとんどは、ファイバーレーザからの1 μm波長光を十分に吸収しません。

これらの材料に加えて、水はCO2レーザ光を強く吸収するため、ほとんどの組織、骨さえも大量の水を含んでいるため、手術用途に特に役立ちます。

10 μmのレーザ光をうまく吸収できないものは何ですか? 答え:導電性金属。そのため、Coherentは銅やアルミニウムなどの金属基板から高性能レーザミラーやその他の反射光学系系を製造しています。

より優れたCO2レーザ技術

CO2レーザが関連性を維持してきたもう1つの理由は、技術の継続的な改善です。これらは、今日のCO2レーザを以前のものよりもはるかに効率的で信頼性が高く、経済的にします。

マルチkW CO2レーザの初期世代は、レーザキャビティー内またはレーザキャビティーを横切って高速なガス流を利用していましたが、これは単に以前の低出力の「低速フロー」レーザのスケールアップにすぎませんでした。しかし、このアプローチには、運用コスト、システムサイズ、効率、信頼性の点で高い価格帯があります。

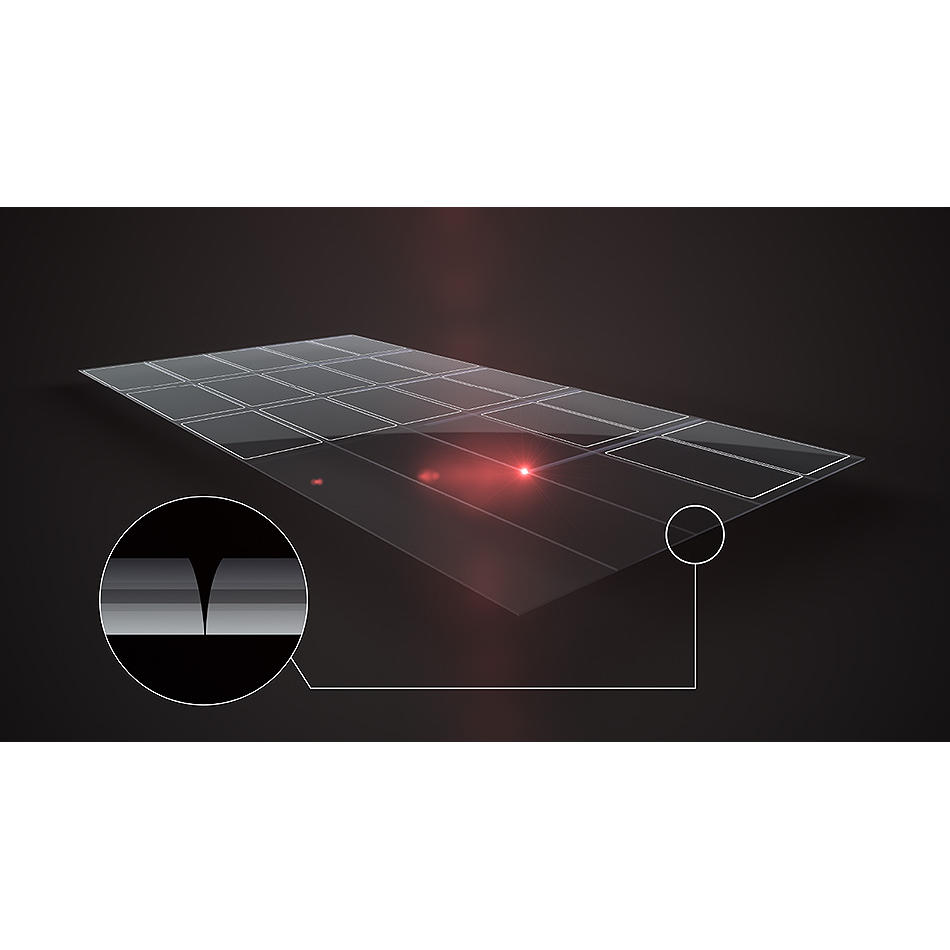

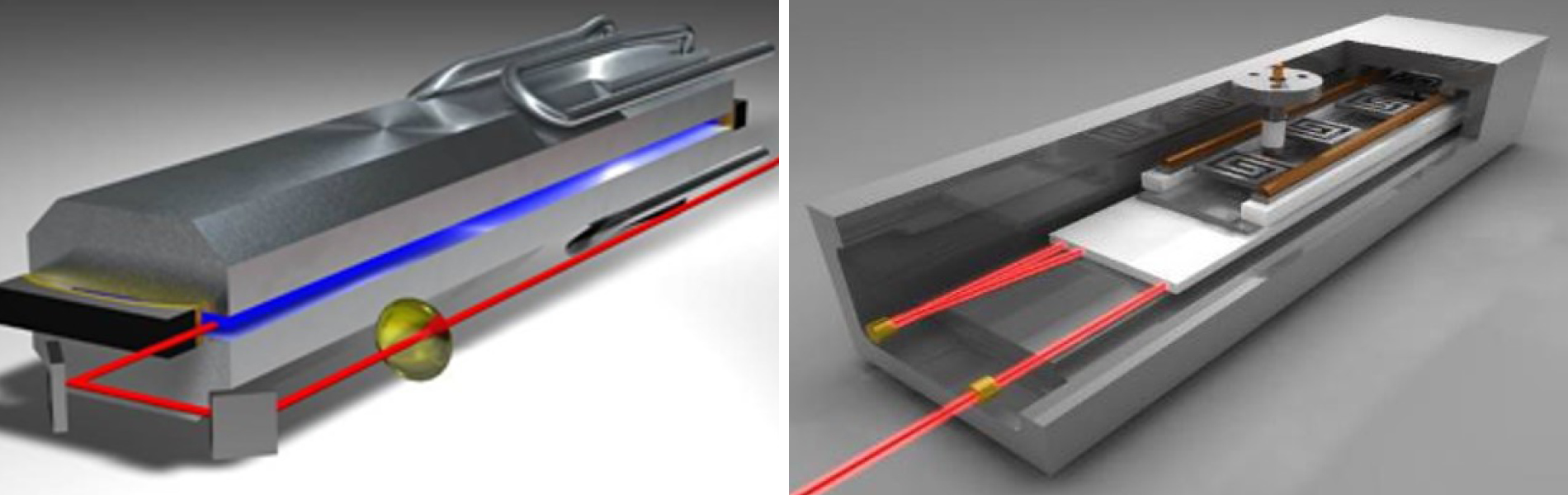

図1. 左は出力スケーリングに優れるスラブレーザ設計、右は導波路により出力が低く、どちらのレーザ共振器設計もモード品質と出力安定性に優れています。

拡散冷却(DC)、高出力(1~8kW)Coherent DCのようなスラブCO2レーザ、中出力(120-1000W)Coherent DIAMOND Jシリーズの開発は、この技術に 革命をもたらしました。この設計では、レーザガスは水冷式の2つの大きなフラット電極の間に閉じ込められ、より効果的な熱除去を可能にします。 このシンプルな設計により、ガス使用量が大幅に削減され、ウォールプラグの効率と信頼性が向上します。 今日まで、この技術を使用してマルチkW CO2レーザを製造する企業は他にありません。

これらのスラブレーザは、従来の高速フローCO2レーザに比べて、より小型で、ガス消費量がほとんどなく、出力ビーム品質が高くなります。スラブレーザは、1 kW以下の出力レベルで完全に密閉し、マルチkW動作用に「半密閉」することができます。これにより、レーザヘッドのサイズが小さくなり、大型の外部ガス貯蔵シリンダーが不要になります。これにより、統合が大幅に簡素化され、運用コストと保守コストが大幅に削減されます。

Coherent DIAMOND C/Cxシリーズのような120 W未満の低出力CO2レーザは、数十年にわたって使用されている密閉導波路構造を使用しています。しかし、これらのレーザの設計と操作のあらゆる側面において、継続的な漸進的な改善が引き続き利益をもたらしています。そのため、DIAMOND C/Cxレーザは、信頼性、性能、安定性、動作寿命がこれまで以上に向上しています。

DIAMOND C/CxシリーズCO2レーザの機能は、変調器とキャビティ内qスイッチを直接統合することで拡張されました。これにより、これらのレーザは、特にフラットパネルディスプレイやマイクロエレクトロニクス製造用途において、より要求の厳しい、より精密な用途に対応することができます。

CO2レーザの虹色の用途

CO2レーザの用途の範囲は非常に広く、広範囲であるため、これらすべてをここに列挙することは現実的ではありません。以下は、業界別にセグメント化された主なアプリケーションの概要です。

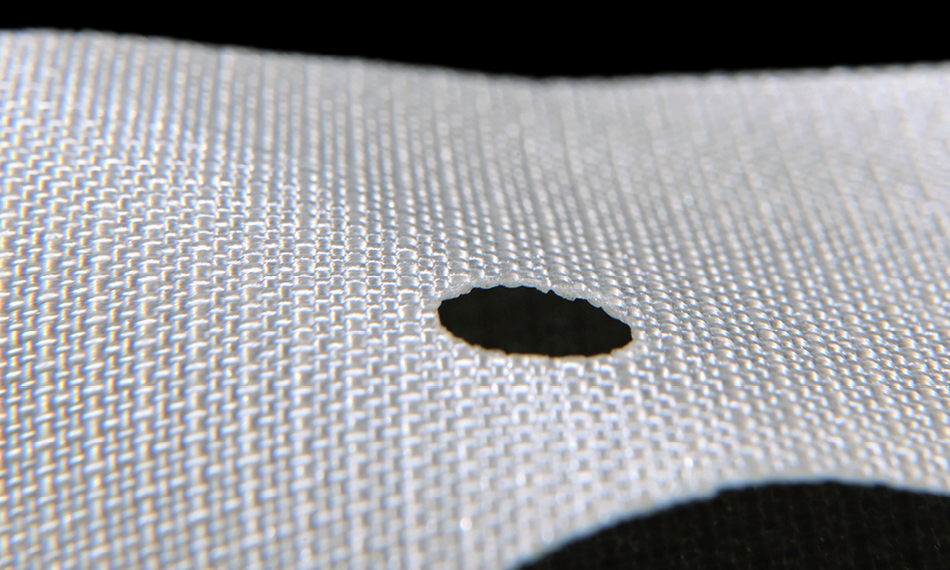

自動車および一般産業

- エアバッグ切断: CO2レーザは、エアバッグに使用される強靭でしっかりと織られた材料を精密と速度で切断することができます。これにより、エッジがきれいになり、材料の完全性が維持されます。これは、エアバッグシステムの安全性と信頼性にとって重要です。切断加工は、エアバッグ材料の擦り切れが発生しないように、切断端を密封します。

図2:エアバッグ切断は、機械的に頑丈な布地を簡単に切断し、切断端を密封してほつれのないレーザに最適です。

- ダッシュボードスコアリング:ダッシュボードとエアバッグカバーの戦略的弱体化/スコア化により、エアバッグの機能を確保しながら、車内を自由に設計することができます。

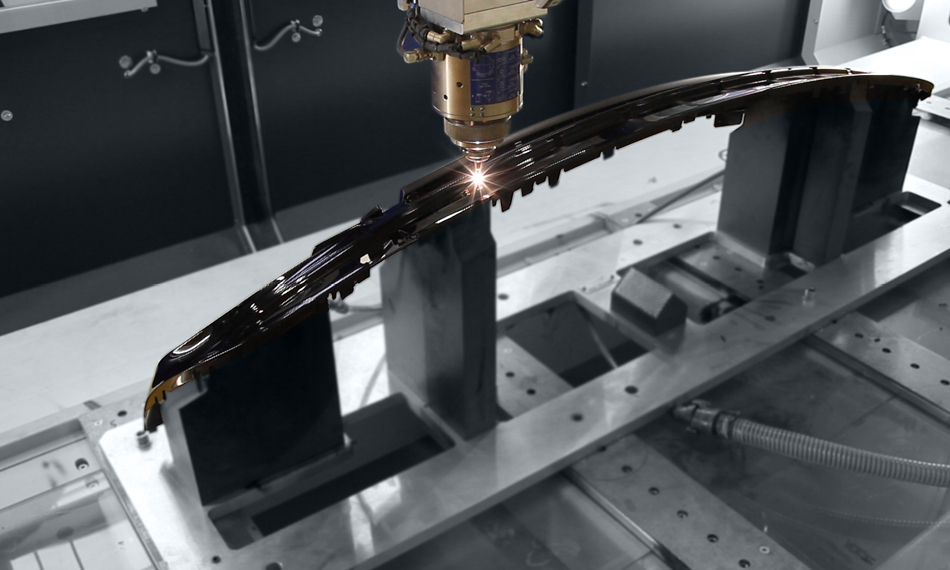

- ポリマー部品の切断:センサー、フォグライト、その他のコンポーネントの場合、さまざまな自動車モデル/オプション用のバンパーなどの量産部品のわずかなカスタマイズも可能です。ここでは、レーザは動作の柔軟性(穴パターンを簡単に定義または変更できる)を実現し、滑らかで欠陥のない切断エッジを生成します。

図3:CO2レーザは、カスタム構成を射出成形バンパーブランクに切断します。

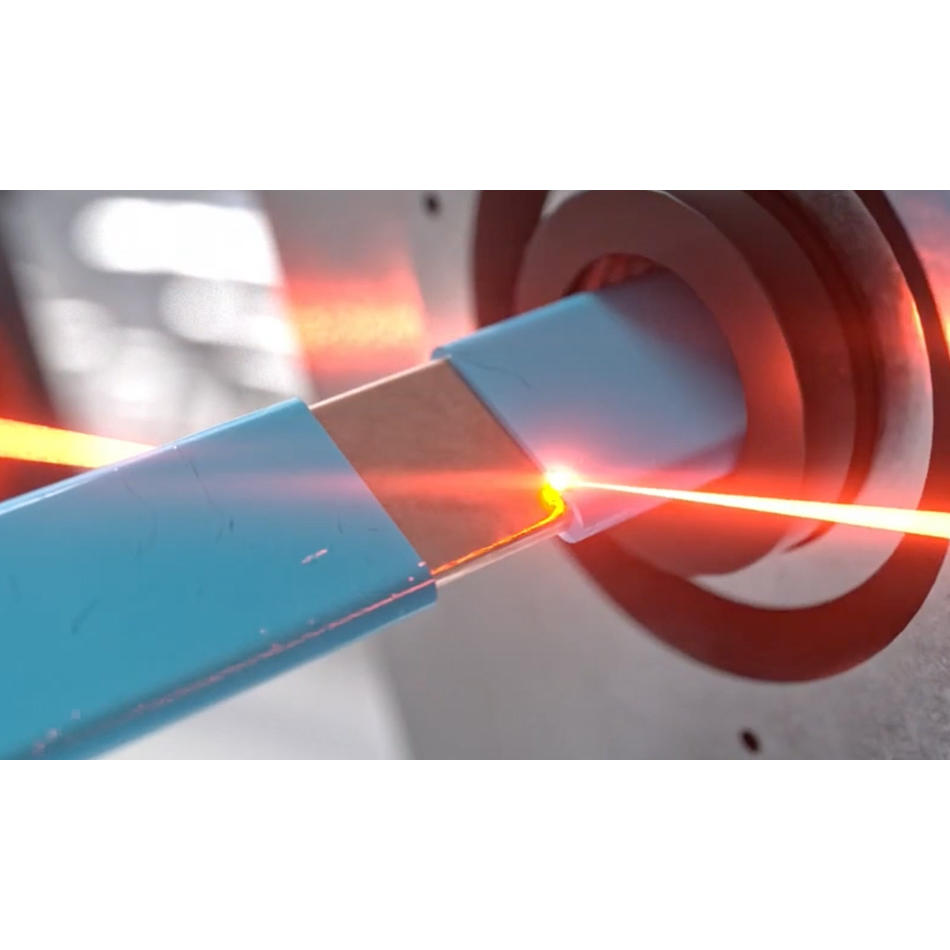

- バスバーストリッピング: CO2レーザは、溶接前にバスバーから絶縁体を迅速かつ効率的に除去できます。レーザは、バスバーの両側を同時に剥がすためにペアで使用されることがよくあります。

図4:絶縁体を除去することは、CO2レーザが絶縁材料に吸収されるのと同様にうまく機能しますが、下にある銅によって反射されます。

- チューブおよびプロファイル溶接:CO2レーザは、チューブの連続溶接シームに広く利用され、密封されます。これは「プロファイル溶接」の1つの形態であり、接合される部品の輪郭に沿った強力でシームレスなジョイントを生成するために一般的に採用されるプロセスです。

半導体およびエレクトロニクス

- 切断とドリリング:CO2レーザは、プリント基板の切断(デパネリング)や穴あけ(ビアと呼ばれる)に使用されます。また、低温共焼セラミックス(LTCC)をドリル加工することもできます。この材料は、特にフラッシュRAMなどの薄い多層デバイスの構築において、マイクロエレクトロニクス基板として使用されます。

- レーザスパイクアニーリング: 高出力CO2レーザによりウエハアニーリングが可能になり、IC製造における(FEOL)の最前線のステップです。

- フラットパネルディスプレイ:変調およびqスイッチ式CO2レーザは、熱影響部を最小限に抑え、FPD生産におけるセルおよび偏光子切断に必要な優れたエッジ品質を提供します。

- ワイヤーストリッピング:レーザで正確な材料除去が可能なため、特に小ゲージワイヤからの絶縁の剥離に役立ちます。

パッケージング

- 変換:これは、紙、プラスチック、段ボール、箔、フィルムを完成品の包装製品に変換するプロセスです。CO2レーザは、その速度、柔軟性、信頼性のために、変換の多くの切断タスクに使用されます。材料の吸収特性に密接に一致する出力波長を持つCO2レーザを選択することで、加工を最適化できます。Coherentは、この目的のために9.3 μm、10.2 μm、10.6 μmの出力を持つCO2レーザを提供しています。

- 段ボール/カートボード:段ボールパッケージングの需要が高まり、ボックス製造の効率と柔軟性が向上しています。高出力CO2レーザは、ボックスを大量生産するための高速で効率的で柔軟な技術を提供します。 この技術は、出荷する品目のボックスの正確なサイズを作成するように、「ボックスオンデマンド」の機能を提供します。

- 柔軟性 スリッティング/パーフォレーション:CO2レーザは、薄膜や箔の穿孔を容易に発生させることができ、「簡単に開けられる」パッケージングの製造に広く使用されています。これらはまた、変更雰囲気パッケージング(MAP)にも理想的です。これらは、事前にパッケージ化されたサラダやその他の農産物用のビニール袋で作られた小さな穴(マイクロパーフォレーション)のアレイです。空気循環を可能にし、製品の鮮度を高めます。

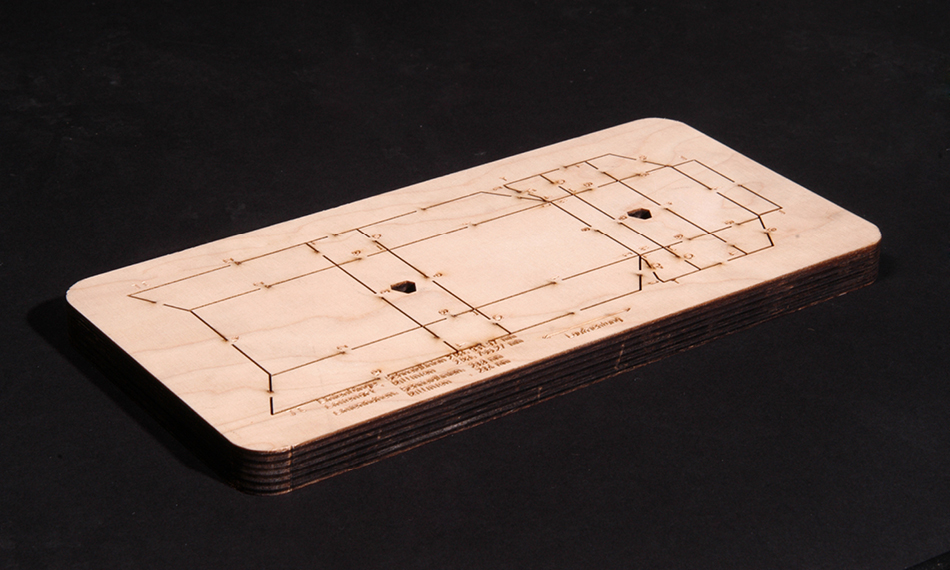

- ダイボード切断:大量の変換用途では、ダイボードを使用して、正確な形状やパターンを包装材料に切断することがよくあります。これらはフラットボードで、通常は合板や複合材料で作られ、金属切断ダイが埋め込まれています。CO2レーザは、ダイボードのスロットを切断するために広く使用されています。その精密と、テーパーをほとんど使わずに複雑でクリーンな切断ができる能力によります。

図5: 精密で平行なスロットを厚いダイボードに切断します。

- デジタルダイカッティング:高出力CO2レーザで波型基板を直接切断することで、POSディスプレイやクリエイティブパッキングソリューション向けの小型シリーズ生産を可能にする高い柔軟性が実現します。

図6 : 段ボールを直接切断することで、ダイボードを必要とせずに柔軟なデジタルダイ切断を実現できます。

- キス切断:レーザは、下層を切断することなく、二層材料の上層を切断します。この技術は、ラベル、ステッカー、ステッカーの製造に一般的に使用され、接着剤製品を塗布のために裏材から簡単に剥がすことができます。CO2レーザキス切断により、精密と一貫性が確保され、カスタム形状の接着剤製品の大量生産に最適です。

- マーキング:ポリマーやセラミックなど、パッケージングに使用される多くの材料には、CO2レーザが効率的にマーキングされています。

繊維

- 切断: 布地、レザー、帆布のレーザ切断は、高速かつ精密を提供します。

- 色落ち/ダメージ加工: レーザは、ジーンズに年齢を模倣したマークを付けるための、高速で制御可能で環境に優しい方法を提供します。また、ジーンズやその他のファブリックにグラフィックやパターンを再現するためにも使用できます。

メディカル

- 手術:水によるCO2波長の強い吸収により、これらのレーザは効率的な手術ツールになります。特に、骨や歯のエナメル質、軟組織を切断するための歯科や口腔手術で使用されます。

- 皮膚科:CO2レーザにより、周囲の組織に大きな影響を与えることなく、皮膚の薄い層を正確に除去できます。しわ、疣贅、出生マーク、その他の皮膚疾患の治療に使用されます。

これは、現在CO2レーザがサービスを提供しているアプリケーションのサンプリングに過ぎません。長波赤外線の唯一の実用的な光源であり、多くの材料がその光をうまく吸収するため、CO2レーザは今後何年にもわたって関連するツールであり続けます。そのため、60年にわたるサービスを経て、CO2レーザは引退からまだ遠い状態にあります。Coherent高出力および低出力CO2レーザの詳細をご覧ください。