CO2-LASER IM ALTER VON 60 JAHREN – IMMER NOCH LEBEND UND VOLLER ERFOLG

Laufende Innovationen in den Bereichen Leistung, Zuverlässigkeit und Wert bleiben eine der am stärksten bekannten Laser.

20. Januar 2025 von Coherent

Wussten Sie, dass Coherent der Pionier für CO2-Laser war und 1966 unser erstes kommerzielles Produkt vorstellte? Das sind nur zwei Jahre, nachdem sie bei Bell Labs zum ersten Mal erfunden wurden. In den nächsten Jahrzehnten etablierten sich CO2-Laser schnell als beliebteste Quelle für Schweiß-, Schneid-, Beschriftungs- und Gravuranwendungen in so unterschiedlichen Branchen wie der Automobilproduktion, der Halbleiter- und Elektro- und Elektronikfertigung.

CO2-Laser werden manchmal als Legacy-Technologie angesehen. Tatsächlich sind CO2-Laser – die jetzt in ihrem siebten Jahrzehnt beginnen – überhaupt nicht in den Seniorenstand versetzt. Stattdessen werden sie sowohl in bestehenden als auch in sich entwickelnden Anwendungen noch breiter eingesetzt.

Während die Vorherrschaft von Kilowatt-CO2-Lasern bei der Metallbearbeitung nach dem kommerziellen Anziehen von Faserlasern um das Jahr 2010 nachgelassen hat, sind viele Anwendungen für Nichtmetallmaterialien weiterhin sowohl auf CO2-Laser mit niedriger als auch auf Hochleistungsleistung angewiesen.

WO GLÄNZEN CO2-LASER?

Ein Teil dessen, was CO2-Laser im Bild hält, ist die grundlegende Physik. CO2-Laser erzeugen eine Wellenlänge um 10 μm, die viele verschiedene Materialien sehr gut absorbieren – darunter Kunststoffe, organische Stoffe wie Holz, Pappe und Leder, natürliche und synthetische Textilien, Gummi, Verbundwerkstoffe, Glaskeramik. Umgekehrt absorbieren fast alle diese Materialien das Licht mit einer Wellenlänge von 1 μm von Faserlasern nicht gut.

Zusätzlich zu diesen Materialien absorbiert Wasser CO2-Laser stark, was diese Laser besonders nützlich für chirurgische Anwendungen macht, da die meisten Gewebe – sogar Knochen – eine erhebliche Menge Wasser enthalten.

Was absorbiert 10 μm Laser nicht gut? Die Antwort: leitfähige Metalle. Deshalb produziert Coherent leistungsstarke Laser und andere reflektierende Optiken aus Metallsubstraten wie Kupfer und Aluminium.

BESSERE CO2-LASERTECHNOLOGIE

Ein weiterer Grund, warum CO2-Laser relevant geblieben sind, sind die kontinuierlichen Verbesserungen der Technologie. Diese machen die CO2-Laser von heute viel effizienter, zuverlässiger und wirtschaftlicher als ihre Vorgänger.

Die frühen Generationen von Multi-kW-CO2-Lasern verwendeten einen schnellen Gasfluss entweder durch den oder über den Laser hinweg, der einfach eine Skalierung der früheren Laser mit geringerer Leistung und „langsamem Durchfluss“ war. Dieser Ansatz birgt jedoch einen hohen Preis in Bezug auf Betriebskosten, Systemgröße, Effizienz und Zuverlässigkeit.

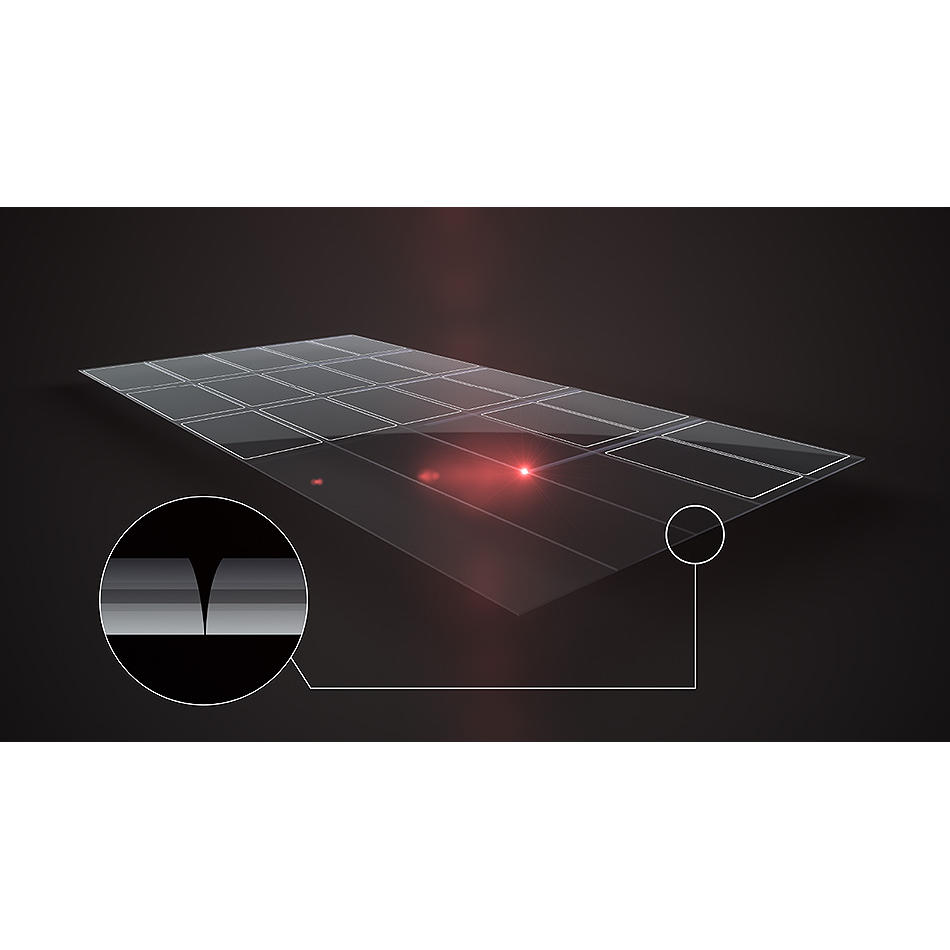

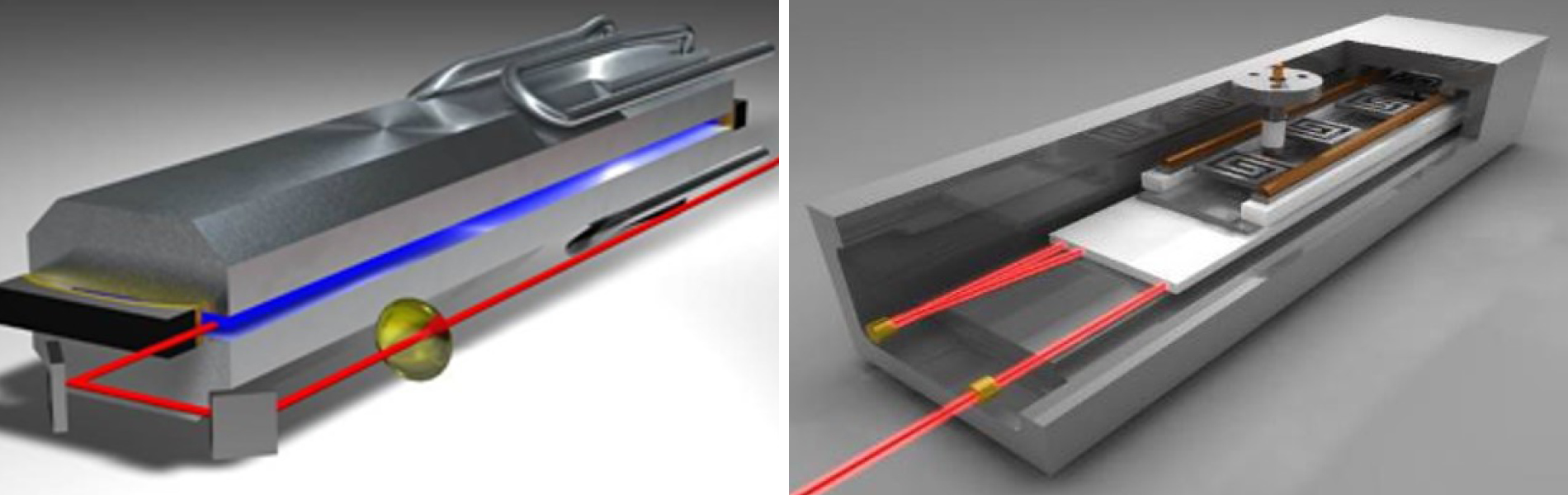

Abbildung 1. Slab-Laser links, hervorragend für die Leistungsskalierung und Wellenleiter rechts für geringere Leistungen; beide Laserresonator bieten eine hervorragende Modenqualität und Leistungsstabilität.

Die Entwicklung von diffusionsgekühlten (DC) Slab-CO2-Lasern wie der Hochleistungslaser (1–8 kW) Coherent DC und der mittleren Leistung (120-1000 W) der DIAMOND J-Serie von Coherent hat die Technologie revolutioniert. Bei diesem Design ist das Laser zwischen zwei großen flachen Elektroden eingeschlossen, die wassergekühlt sind, was eine viel effektivere Wärmeableitung ermöglicht. Dieses vereinfachte Design reduzierte den Gasverbrauch, erhöhte die Effizienz von Wandanschlüssen und erhöhte die Zuverlässigkeit. Bis heute produziert kein anderes Unternehmen CO2-Laser mit mehreren kW unter Verwendung dieser Technologie.

Die Vorteile dieser Slab-Laser gegenüber herkömmlichen Fast-Flow-CO2-Lasern sind eine kompaktere Größe, ein vernachlässigbarer Gasverbrauch und eine höhere Strahlqualität. Slab-Laser können bei einer Leistung von 1 kW oder weniger vollständig abgedichtet und für den Multi-kW-Betrieb „halbversiegelt“ werden. Dies führt zu einem kleineren Laser und macht große externe Gaslagerzylinder überflüssig. Zusammen vereinfacht dies die Integration erheblich und senkt die Betriebs- und Wartungskosten erheblich.

CO2-Laser mit geringer Leistung unter 120 W wie die DIAMOND C/Cx-Serie von Coherent verwenden die versiegelte Wellenleiterkonstruktion, die seit vielen Jahrzehnten im Einsatz ist. Kontinuierliche schrittweise Verbesserungen in jedem Aspekt des Designs und des Betriebs dieser Laser erzielen jedoch weiterhin Vorteile. Deshalb bieten DIAMOND C/Cx-Laser heute eine bessere Zuverlässigkeit, Leistung, Stabilität und Lebensdauer als je zuvor.

Die Funktionalität unserer CO2-Laser der DIAMOND C/Cx-Serie wurde durch die direkte Integration von Modulatoren und sogar durch den intrakavitären Güteschalter erweitert. Dadurch können diese Laser anspruchsvollere, Präzision Anwendungen bedienen, insbesondere in der Herstellung von Flachbildschirmen und Mikroelektronik.

EIN REGENBOGEN VON ANWENDUNGEN FÜR CO2-LASER

Das Anwendungsspektrum für CO2-Laser ist so breit und umfangreich, dass es nicht praktikabel ist, sie alle hier aufzulisten. Im Folgenden finden Sie einen Überblick über einige ihrer wichtigsten Anwendungen, die nach Branche segmentiert sind:

Automobil und allgemeine Industrie

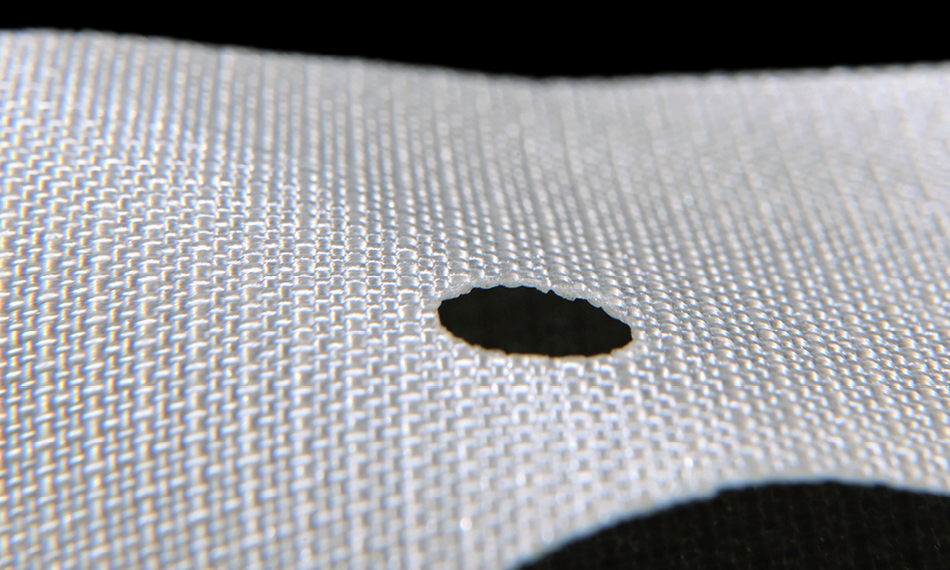

- Airbag-Schneiden: CO2-Laser können die in Airbags verwendeten zähen, eng miteinander verbundenen Materialien mit Präzision und Geschwindigkeit schneiden. Dies gewährleistet saubere Kanten und sorgt für die Unversehrtheit des Materials, was für die Sicherheit und Zuverlässigkeit des Airbag-Systems entscheidend ist. Der Schneidprozess versiegelt die Schnittkante so, dass es zu keiner Ausfransung des Airbag-Materials kommt.

Abbildung 2: Das Airbag-Schneiden ist eine hervorragende Anwendung für Laser, die leicht durch das mechanisch robuste Gewebe schneiden und die Schnittkante verschließen, damit es nicht zu Ausfransungen kommt

- Bewertung von Instrumententafeln: Strategische Schwächen/Scoring von Armaturenbrettern und Airbag-Abdeckungen ermöglichen Freiheit im Design des Autoinnenraums und gewährleisten gleichzeitig die Funktionalität des Airbags.

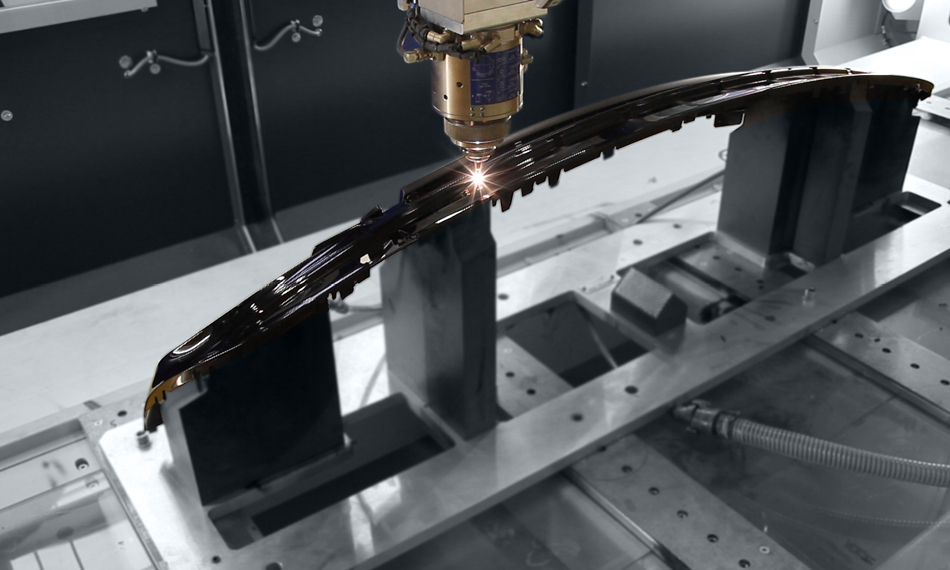

- Polymer-Teileschneiden: Bei Sensoren, Nebelleuchten oder anderen Komponenten auch die geringe Anpassung von Serienfertigungsteilen wie Stoßfängern für verschiedene Automobilmodelle/-optionen. Hier ermöglicht der Laser betriebliche Flexibilität (Lochmuster lassen sich leicht definieren oder ändern) und erzeugt glatte und fehlerfreie Schnittkanten.

Abbildung 3: Ein CO2-Laser schneidet eine kundenspezifische Konfiguration in einen injektionsgeformten Stoßfängerrohling.

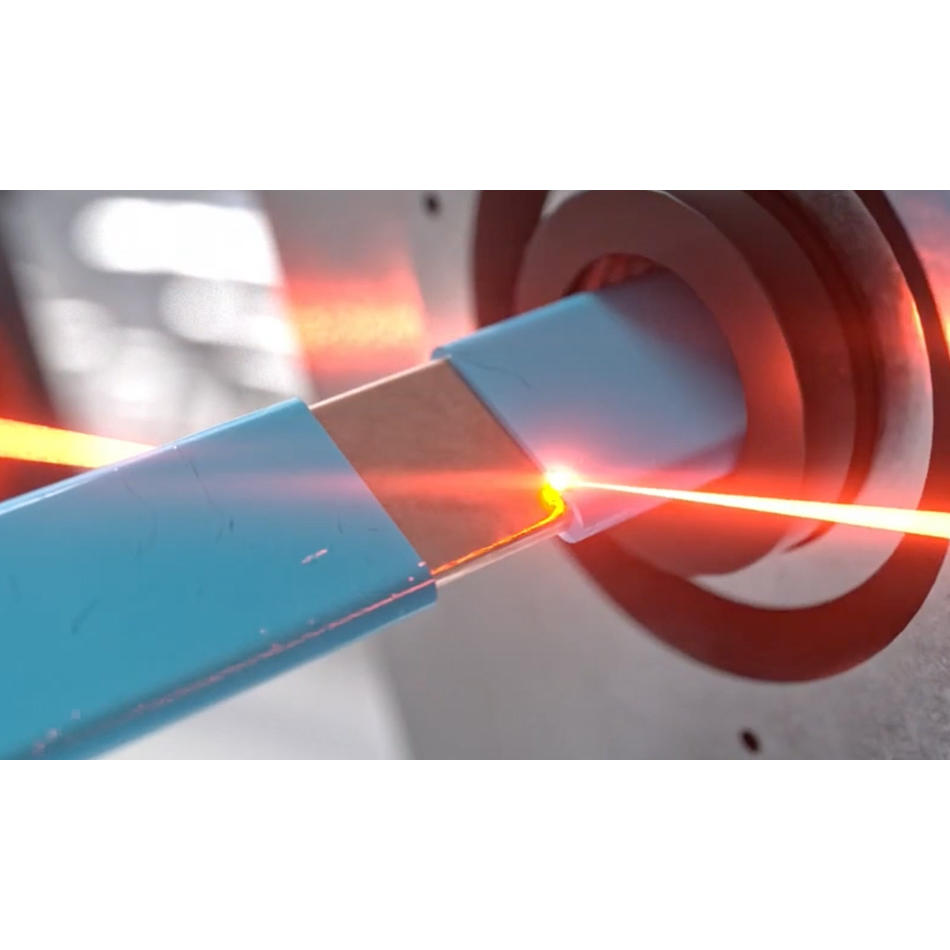

- Abisolierung der Sammelschiene: CO2-Laser können die Isolierung vor dem Schweißen schnell und effizient von Sammelschienen entfernen. Die Laser werden oft paarweise verwendet, um beide Seiten einer Sammelschiene gleichzeitig abzuisolieren.

Abbildung 4: Die Entfernung der Isolierung funktioniert gut, da der CO2-Laser vom Isoliermaterial absorbiert, aber vom darunter liegenden Kupfer reflektiert wird.

- Rohr- und Profilschweißen: CO2-Laser werden häufig für kontinuierliche Schweißnähte auf Rohren verwendet, um sie abzudichten. Dies ist eine Form des „Profilschweißens“, ein Verfahren, das üblicherweise zur Herstellung von starken, nahtlosen Verbindungen verwendet wird, die der Kontur der zu verbindenden Teile folgen.

Halbleiter und Elektronik

- Schneiden und Bohren: CO2-Laser werden zum Schneiden (Depaneling) und Bohren von Löchern (sogenannte „Vias“) in Leiterplatten verwendet. Sie können auch Niedertemperatur-Co-Fired Keramiken (LTCC) bohren. Dieses Material wird als Mikroelektroniksubstrat verwendet, insbesondere bei der Konstruktion dünner, mehrschichtiger Geräte wie Flash-RAM.

- Laser-Spike-Annealing: Hochleistungs-CO2-Laser ermöglichen Wafer-Annealing, was ein Schritt im Front-End-of-Line-of (FEOL) bei der IC-Herstellung ist

- Flachbildschirme: Modulierte und gütegeschaltete CO2-Laser bieten eine minimale Wärmeeinflusszone und eine hervorragende Kantenqualität, die für das Schneiden von Zellen und Polarisatoren in der FPD-Produktion erforderlich ist.

- Drahtabisolierung: Die mit einem Laser ermöglichte präzise Materialabtragung macht sie besonders nützlich zum Abisolieren von Drähten mit kleiner Dicke.

Verpackung

- Umwandlung: Dabei werden Papier, Kunststoff, Pappe, Folie oder Folie in fertige Verpackungsprodukte umgewandelt. CO2-Laser werden aufgrund ihrer Geschwindigkeit, Flexibilität und Zuverlässigkeit für zahlreiche Schneidaufgaben bei der Umwandlung eingesetzt. Die Verarbeitung kann durch die Wahl eines CO2-Laser mit einer Wellenlänge optimiert werden, die den MaterialAbsorption seigenschaftensehr nahe kommt. Coherent bietet CO2-Laser mit einer Ausgangsleistung von 9,3 μm, 10,2 μm und 10,6 μm zu diesem Zweck an.

- Karton/Karton: Die zunehmende Nachfrage nach Kartonverpackungen steigert die Effizienz und Flexibilität bei der Herstellung von Kartons. Hochleistungs-CO2-Laser bieten eine schnelle, effiziente und flexible Technologie für die Massenproduktion von Kartons. Diese Technologie bietet die Möglichkeit, „Box on demand“ so zu bearbeiten, dass die genaue Größe der Box für den zu versendenden Artikel erstellt wird.

- Flexibles Schneiden/Perforieren: CO2-Laser können leicht Perforationen in Dünnschichten und Folien erzeugen und werden in großem Umfang bei der Herstellung von „einfach offenen“ Verpackungen eingesetzt. Sie sind auch ideal für Verpackungen mit modifizierter Atmosphäre (MAP) – das sind die Anordnungen kleiner Löcher (Mikroperforationen), die in Plastiktüten für vorgefertigte Salgos und andere Produkte hergestellt werden. Sie ermöglichen Luftumlauf und erhöhen die Produktneuigkeit.

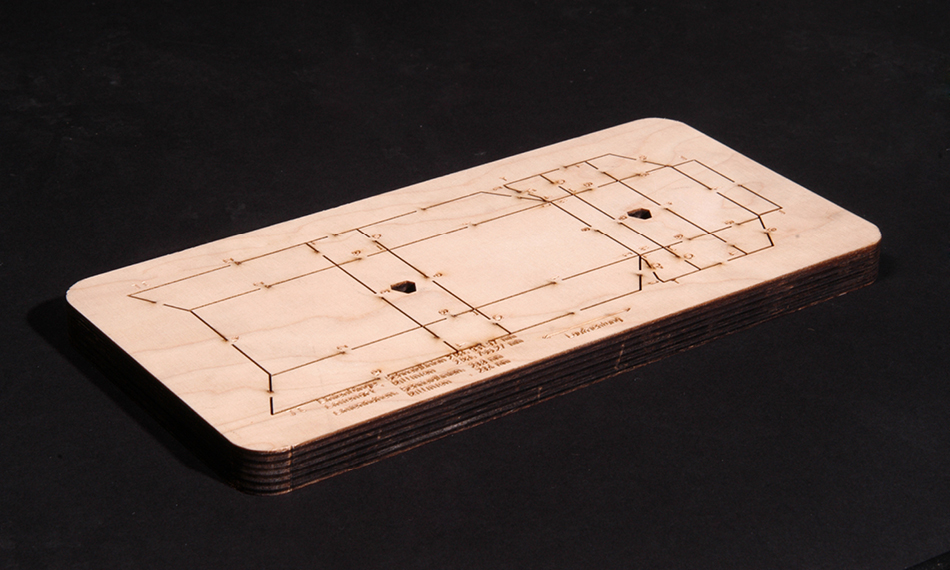

- Schneiden von Schneidplatten: Bei großvolumigen Umwandlungsanwendungen werden häufig Dieboards verwendet, um präzise Formen oder Muster in Verpackungsmaterialien zu schneiden. Dabei handelt es sich um flache Platten, typischerweise aus Sperrholz oder Verbundwerkstoff, in die Metallschneidwerkzeuge eingebettet sind. CO2-Laser werden aufgrund ihrer Präzision und Fähigkeit, komplizierte, saubere Schnitte ohne Verjüngung zu erzeugen, häufig zum Schneiden von Nuten in Diebstählen eingesetzt.

Abbildung 5: Schneiden präziser und paralleler Schlitze in dicke Dieboards.

- Digitales Stanzen: Das direkte Schneiden von Wellpappen mit Hochleistungs-CO2-Lasern ermöglicht eine hohe Flexibilität und ermöglicht eine kleine Serienproduktion für Point-of-Sale-Displays und innovative Verpackungslösungen.

Abbildung 6: Direktes Schneiden von Pappe ermöglicht flexibles digitales Schneiden von Stanzformen, ohne dass dies für die Pappe erforderlich ist.

- Kiss Cutting: Der Laser schneidet durch die obere Schicht eines zweilagigen Materials, ohne die untere Schicht zu durchschneiden. Diese Technik wird häufig bei der Herstellung von Labels, Aufklebern und Aufklebern verwendet, so dass das Klebeprodukt für die Anwendung leicht von der Rückseite entfernt werden kann. Das Kiss Cutting mit CO2-Laser sorgt für Präzision und Konsistenz und ist daher ideal für die Massenproduktion kundenspezifisch geformter Klebstoffprodukte.

- Beschriftung: Viele in Verpackungen verwendete Materialien, einschließlich Polymere und Keramik, werden effizient mit CO2-Lasern beschriftet.

Textilien

- Schneiden: Das Laserschneiden von Geweben, Leder und Segeltuch bietet hohe Geschwindigkeit und Präzision.

- Verblassen/Belasten: Laser bieten eine schnelle, kontrollierbare und umweltfreundliche Methode, um Jeans auf eine Weise zu beschriften, die das Aussehen des Alters nachahmt. Sie können auch verwendet werden, um Grafiken und Muster auf Jeans und anderen Stoffen zu reproduzieren.

Medizinische Anwendungen

- Chirurgie: Die starke Absorption der CO2-Wellenlänge durch Wasser macht diese Laser zu effizienten chirurgischen Instrumenten. Sie werden insbesondere in der Zahnmedizin und Oralchirurgie zum Schneiden von Knochen und Zahnschmelz sowie von Weichgewebe eingesetzt.

- Dermatologie: CO2-Laser ermöglichen eine präzise Entfernung dünner Hautschichten, ohne das umgebende Gewebe erheblich zu beeinträchtigen. Sie werden zur Behandlung von Falten, Warzen, Muttermalen und anderen Hautkrankheiten verwendet.

Dies ist nur eine Stichprobe der Anwendungen, die heute von CO2-Lasern bedient werden. Da sie die einzige praktische Quelle für langwelliges Infrarotlicht sind und viele Materialien dieses Licht gut absorbieren, werden CO2-Laser für viele Jahre ein wichtiges Werkzeug bleiben. Nach 60 Dienstjahren sind CO2-Laser also noch weit von der Pensionierung entfernt. Erfahren Sie mehr über Coherent Hochleistungs- und CO2-Laser mit geringerer Leistung.