客户成功案例

通过团队合作改进精密激光焊接工艺

Photon Automation 和 Coherent 高意应用团队之间的紧密合作,实现了快速的先进激光焊接工艺开发。

Photon Automation, Inc.(总部位于美国印第安纳州格林菲尔德)成立于 2000 年,一直以来致力于设计和开发自动化制造系统。该公司不断地提供解决方案来帮助客户提高生产力并降低成本,这种能力使其业务蒸蒸日上。如今,该公司服务于储能、医疗器械、消费品、通信、汽车制造和航空航天等各个领域的众多客户。

Photon Automation 目前拥有 2.3 万平方米的经营场所,其中包括应用开发实验室、工程办公室、机械车间和制造基地。除了设计和构建定制自动化系统,他们还提供应用开发服务、原型制造和测试服务,以及可制造性设计 (DFM) 咨询服务。Photon Automation 的产品包括半自动的独立工具或夹具,这些产品可帮助实现全自动生产线。

2023 年,有客户希望 Photon Automation 为其打造一套储能领域焊接系统,用于将汇流排焊接到电池端子上。该客户让 Photon Automation 对此进行报价。该客户当时已有合作的激光焊接系统原型制作服务提供商,但对合作的结果不太满意。

特别是,最终用户获得的焊接工艺会产生大量飞溅。该客户知道,这种飞溅情况通常会造成焊接孔隙率高和焊接强度不佳。鉴于曾经与 Photon Automation 有过愉快的合作,该客户相信 Photon Automation 能够找出问题的根源,并提供必要的焊接技术来消除问题。该客户还深信,Photon Automation 能够及时完成这项任务。

确定理想的工艺

Photon Automation 首先联系了位于密歇根州普利茅斯的 Coherent 高意实验室。Photon Automation 要求我们使用 Coherent 高意可调环模光纤激光器 (ARM FL) 对客户提供的样品进行测试。根据此前使用这种激光器的经验,他们认为,这种激光器具有后向反射保护能力、出色的光束质量以及先进的闭环功率控制功能,这些特点将使其能够胜任这种高难度焊接。

那次测试证实了 ARM 光纤激光器的能力,特别是,它可针对激光功率的输送方式提供空间和时间控制,从而消除飞溅问题。测试还表明,由于涉及的零件厚度,这种特定工艺需要 8 kW 的功率。Photon Automation 首席执行官 William Huffman 表示:“我们对 ARM 光纤激光器提供的结果并不感到意外。我们在过去已经见识过这种激光器的强大能力,它们对于处理这种严苛的焊接工艺绰绰有余。”

Coherent 高意还对焊缝进行了拉力测试,以测量焊缝的机械强度。测试证实,ARM 光纤激光工艺可提供所需的接头质量。此外,Photon Automation 还使用其自有的 CT 扫描仪获得了详细的焊缝横截面视图。这很有必要,因为表面看起来良好的焊缝可能仍有隐藏的缺陷。抛光和蚀刻的横截面不一定会显示出样品正面或背面可能存在的孔隙或裂纹,而 CT 扫描则能从三个维度显示整个焊缝。

对 ARM 激光焊接结果进行的 CT 扫描证实了 Photon Automation 的预期。也就是说,焊接孔隙率有所降低,而孔隙率问题与焊缝中应力梯级的集中度较低有关。应力梯级这种特性会导致应力集中在焊缝的某个局部区域。这种应力集中现象会大大增加出现故障的可能性,例如,裂纹、疲劳、欠载或振动。

Photon Automation 向客户展示了焊接质量比较结果——包括 CT 扫描结果。虽然客户在做决定时考虑了多个因素,但 Photon Automation 认为,展示的焊接质量是他们赢得这份焊接系统生产合同的关键决定性因素。

加快速度

虽然最初的应用测试证明了 ARM 可调环模光纤激光器能够提供所需的工艺,但 Photon Automation 知道,要在这种激光器的基础上开发可立即投入生产的工具,仍任重而道远。

其中一个核心问题是,创建可充分利用这种激光器固有速度能力和其他关键功能的控制系统。尤其是,ARM 可调环模光纤激光器能够独自非常快速地改变中心光束和环形光束的功率,这使其显著优于缺乏这种能力的其他激光器。充分利用这种能力有望提高工艺质量,还可提供符合客户需求的产量。

然而,这个挑战直接考验着 Photon Automation 的核心能力。具体来说,这需要能够将激光源、光束传输系统、运动控制系统和零件处理机器人组合起来,并确保执行极高难度焊接任务所需的精确度和控制水平。这种焊接涉及高价值材料、高性能接头要求或异种材料等因素。所有这些因素都会缩小制程窗口,因此需要更高的控制能力。

Photon Automation 当时获得的现成控制系统存在 8 ms 至 12 ms 的延迟。这是从控制器引发功率变化到激光器实际响应之间的延迟,当尝试将导体焊接到锂离子电芯上时,这种延迟造成了严重问题。这是因为扫描仪在工作表面上移动光束的速度比激光器中的功率变化速度快得多。

面对现有控制硬件在延迟方面的局限性,Photon 软件团队需要在代码中纳入停留时间,以补偿这种不确定的延迟。Photon Automation 工程师 Michael Dupont 知道,对于这一障碍,更好的解决方案是使用专用的信号处理器,而不是用人为延迟来“欺骗”代码,以补偿硬件的缓慢。

Michael 向 Photon 管理团队展示了他的发明,其中包含 Michael 自行组装的基于绕线微处理器的控制板。这项发明是 Photon Automation 的高速专用控制平台 WonderBoard™ 的雏形,该控制平台专门用于通过定制激光路径规划软件来控制激光中心和环形光束的功率,以及激光在工件上的空间位置。

通过与 Coherent 高意进行密切沟通,Photon Automation 从我们这里了解到 ARM 光纤激光器的确切工作原理。这使他们能够充分优化其新型控制器的性能。通过将 WonderBoard™ 和 Coherent 高意 ARM 可调环模光纤激光器结合使用,整个系统(控制器、扫描头和激光器)的延迟降至 2.5 µs——实现了将近 5,000 倍的改进!Photon Automation 的这款高灵敏度控制器、光束传输系统和零件处理机器人,加上 Coherent 高意 ARM 可调环模光纤激光器,这一组合构成了他们交付的焊接系统的核心。

Photon Automation 首席执行官 William Huffman 表示:“我们在这个项目开始之前就知道,Coherent 高意 ARM 可调环模光纤激光器具有独特的功能,在这种严苛的焊接应用中具有一些显著优势。但与此同时,我们双方的应用团队之间的良好合作和配合对于这个项目取得成功同样重要。我们双方的技术人员频频接洽,合作无间。当我们遇到问题或需要 Coherent 高意应用实验室进行测试时,我们总能很快得到回应。我们也能为 Coherent 高意提供帮助,因为我们双方拥有不同的设备,我们能够进行 Coherent 高意无法直接获得的测试——包括使用 Photon 的 CT 扫描功能。这次合作使我们能够获得激光器可达到的绝对极佳性能,而且是很快做到这一点。如此一来,我们能够确保客户满意度并保持竞争优势。”

“Coherent 高意的实验室工作人员富有创造力,再加上其出色的激光技术,使得他们能够帮助客户解决棘手的焊接难题。”

— William Huffman,Photon Automation, Inc. 首席执行官

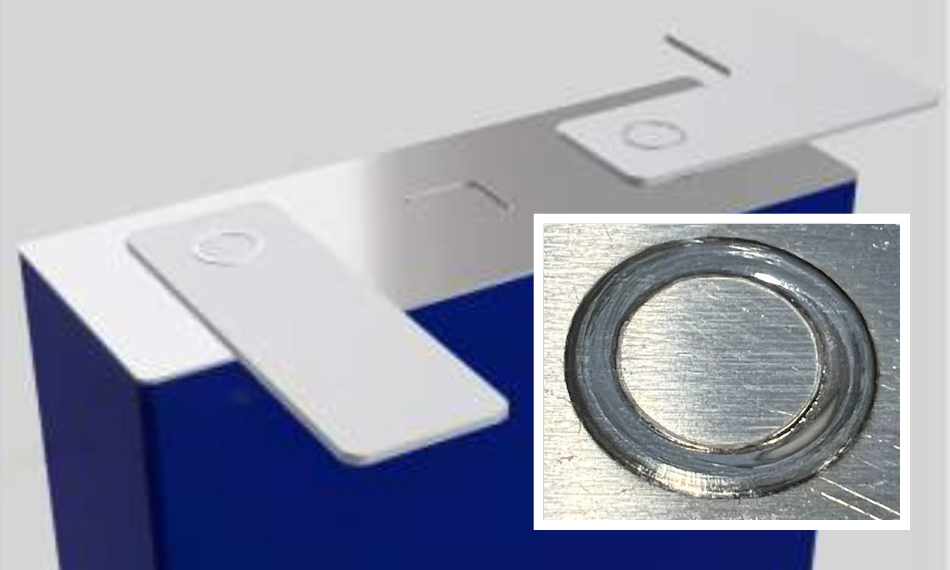

Photon Automation 打造的完整的自动化电池焊接系统。

将电池焊接到汇流排端子涉及焊接两个高机械强度且低电阻的铝制部件。