ホワイトペーパー

ステンレス製医療機器への後処理不要の高耐久マーキング

概要

最適化されたピコ秒レーザシステムは、ステンレス鋼製デバイスへの永久的なユニークデバイス識別子(UDI)マーキングのためのターンキーソリューションを提供します。 従来のサーマルレーザマークに見られる腐食、不動態化や退色の問題がなく、非常に高いコントラストで汚染のない表面下マーキングを実現します。

UDIマーキングの義務化

医療機器業界では、製品に永久的な識別マークを付ける必要性が高まっています。 マーキングの効果は、偽造防止、製品のトレーサビリティ、長期的な品質管理、返品詐欺の防止、流通の規制など多岐にわたります。 さらに重要なことは、米国とEUの両市場で、医療機器のマーキングの義務化の動きが加速していることです。 たとえば、米国では、「UDIを表示することが要求されるクラスII機器は、その機器が複数回使用されることを意図し、§801.45で要求されるように再加工されることを意図する機器である場合、機器自体に永久的なマーキングとしてUDIを付けなければならない。」とされています。したがって、この規制は、再処理という用語が通常オートクレーブを指す、1回限りおよび複数回使用のステンレス鋼製工具および器具を対象とするものです。

医療機器によく使われるステンレス合金は、1.4021、1.4301、1.4305などです。 これらの鋼は、酸化クロムの自然な不動態化外表面を持っており、繰り返しのオートクレーブ処理でも腐食を防ぐことができます。 この不動態化処理は、デバイス製造時の機械加工、研削、研磨などの工程で損なわれることがあります。 その後、クエン酸や硝酸の溶液で再不動態化処理して、外側の表面層から原因である(酸化していない)鉄の粒子を除去します。

このような硬鋼を使用した医療機器では、いくつかの重要な基準を満たすマークを作成する加工方法を見つけることが課題です。 まず、さまざまな手段で識別できるように、コントラストが高いことが必要です。 第二に、永久的であること。この場合、通常の取り扱いや使用、その後の再不活性化や繰り返しのオートクレーブ処理によって、色あせしないことが条件となる。 さらに、マークは表面下にある必要があり、使用中に汚染を隠したり、刺激や炎症を引き起こす可能性のある表面の起伏がないようにする必要があります。 さらに、このマークは、輪郭のある面にも適用できるはずです。 さらに、マーキング加工方法自体は、追加の不動態化処理の必要性を生じさせないようにする必要があります。 そして最後に、加工方法全体が自動化され、費用対効果が高いことです。 このホワイトペーパーでは、これらの重要な基準の一つひとつを最終的に満たす、ピコ秒レーザを使用した加工方法およびフル機能のマーキングツールをご紹介しています。

「不動態化によって、この種のマークは薄くなるのが一般的です」

従来のレーザマーキングの限界

レーザマーキングは新しいアイデアではなく、文字通り数十年前から多くの産業で様々なタイプのマークを作成するために使用されてきました。 二酸化炭素(CO2)レーザ、固体ナノ秒(LD励起固体レーザと呼ばれる)レーザ、および連続発振型ファイバーレーザは、素材によって、この目的のために使い続けることができます。 これらの多様なレーザマーキングの用途には、材料のバルク内部の変化、表面の色の変化、表面のレリーフ(彫刻など)やテクスチャーのマクロな変化のいずれかを容易に視認できるようにすることが必要です。 これらの加工方法の中には、医薬品など医療市場の他の分野で広く使われているものもあります。 ステンレス製の医療機器では、これらの確立されたレーザ加工はすべて光熱加工方法によってマークを形成するという問題があります。 つまり、集光したレーザビームを非常に局所的に照射して高熱を発生させ、材料の温度を上昇させることで何らかの変化を起こしています。 たとえば、CO2レーザは、実際に材料を溶かし、沸騰させることで表面にレリーフを作り、さまざまな基板にマーキングします。

これらのレーザのいくつかは、すでにステンレス製の医療機器への「永久」マーキングのために研究されており、その成功の程度はさまざまとなっています。 これまでは、ファイバーレーザやDPSSナノ秒レーザの近赤外線出力でブラックマークを出すのが主流でした。 これらのマークは、一般的に高いコントラストを示します。 しかし、黒く見えるのは、主に外側の酸化膜の生成によるもので、レーザパルスが金属を累積的に加熱し、周囲の空気中の酸素と反応させるためです。 この酸化は表面の耐食性を損なうため、この種のマーキングの後は再不動態化が不可避です。 ただし、不動態化によって、この種のマークは薄くなるのが一般的です。 また、マルチユース製品では、この酸化皮膜もオートクレーブの繰り返しで薄くなってしまうことが大きな制約となります。 このコントラストは、ある種の自動読み取り機では、最終的に閾値を下回ってしまいます。

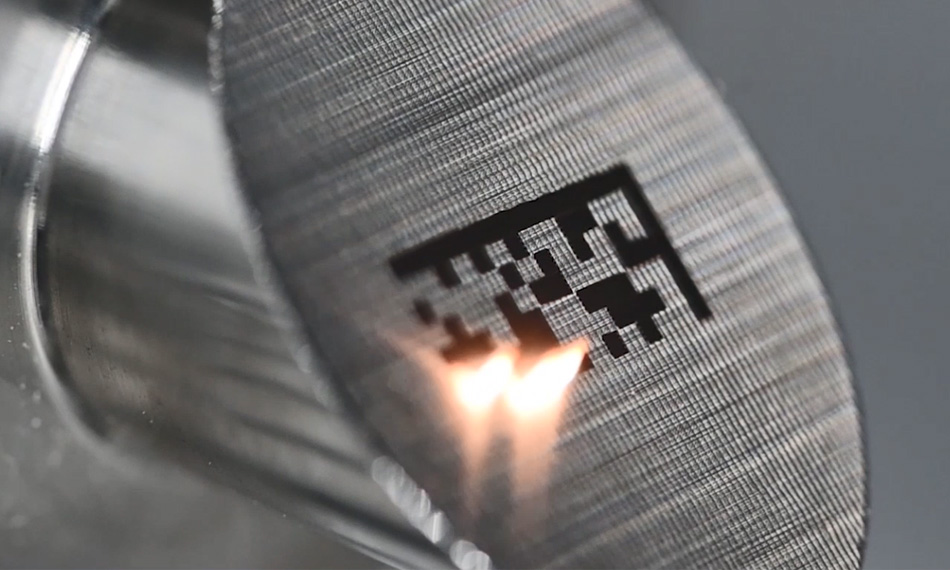

図1: 自動車産業で使用されているような、金属に作られた小さな二次元バーコードマークの例です。

ピコ秒レーザマーキング

ピコ秒レーザは、1ピコ秒が10~12秒という極めて短いパルス幅を ピコ秒は10-12秒です。 これには2つの帰結があります。 まず、パルス幅は、金属であってもレーザとの相互作用領域から熱が流出する時間よりも一般的に短いため、ナノ秒レーザと比較して周辺の熱影響が大幅に低減されます。 ピコ秒レーザでは、不要な加熱を行わず、全レーザパワーの高い部分が材料の除去に使用されます。 次に、パルス幅がナノ秒レーザの1000分の1であるため、ピークパワーと平均パワーの比がピコ秒レーザの1000分の1程度になることです。

この高いピークパワーにより、レーザと基板間の独自の相互作用が可能になります。これには、沸騰によって蒸発するまで加熱されるのではなく、比較的低温のプロセスで材料が直接噴霧される多光子吸収が含まれます。 自動車業界では、これによりピコ秒レーザを使用して、金属部品に2Dバーコード(図1を参照)を直接マークするようになりました。この場合、バーコードは使用に伴って色あせないことが不可欠です。 同様の手法は、タブレットPCなど小型の携帯電子機器のアルミニウムケースでも優れた結果を出しています。 そして最近、高輝度LEDの製造に使用するために、マーキングが難しいことで有名なサファイアウェハのマーキングにピコ秒レーザが採用されています。

より長いパルスレーザによるステンレススチール製医療機器のマーキングには限界があるため、レーザ機器メーカーと医療機器業界の一部の早期採用企業は、最近この目的のためにピコ秒レーザの使用を検討しています。

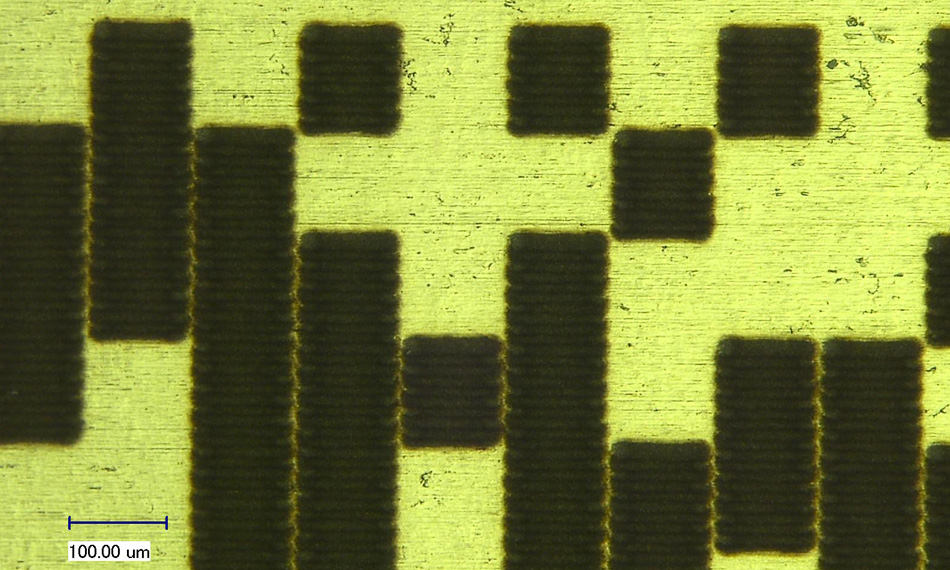

Coherentでは、ピコ秒レーザRapid NXによるステンレス鋼マーキングの最適化に集中的に取り組んでいます。 このレーザは、平均出力7 W、パルス幅15ピコ秒以下、最大パルス繰り返し周波数1 MHzの性能を備えています。図2は、このレーザで1.4301鋼に作成した典型的なマークです。 一見すると、ナノ秒レーザを使ったブラックマークと同じように見えます。 しかし、その実際の構造は全く異なります。 ナノ秒レーザの場合、鋼鉄のレーザ痕が黒く見えるのは、主に表面および表面下の層の組成変化、すなわち黒色酸化物の生成によるものです。 ピコ秒レーザを用いたマーキングでは、材料組成を大きく変えることなく、表面下のナノ構造変化により効率的に光を捕捉し、光吸収を行うことが、高コントラストな黒の外観に大きく寄与しているようです。

「周辺熱影響はナノ秒レーザと比較して大幅に低減されます。」

図1: Coherentのピコ秒レーザRapid NXを用いて1.4301鋼に作成したブラックマークの一例。

反射を抑える微細構造表面は、まったく新しいものではありません。長年にわたって、軍は金属表面の微細構造を利用してRFを捕捉し、それによって航空機にステルス(レーダ回避)機能を提供してきました。そして、多くの昆虫がこれを利用して、より小さなスケールで可視光線を閉じ込めるため、軍用製品での成果を「蛾の目」と呼ぶことがあります。ピコ秒レーザで生成されるナノ構造については、より詳細な理解がさらなるマーキングの改善につながる可能性があるため、現在、学術施設に第三者による徹底的な調査を依頼しています。

マークの性質よりも重要なのは、ピコ秒レーザとナノ秒レーザを使用して生成されたブラックマークのパフォーマンスに大きな違いがあることです。まず、当社のテストでは、このマークはオートクレーブを繰り返しても自然に腐食(錆び)しにくく、そのための再不動態化処理を必要としないことが分かっています。また、不動態化処理でもオートクレーブ処理でも、これらのマークはほとんど消えません。これにより、再利用可能なデバイスの寿命が延び、所有コストを削減することができます。また、マーキングおよび不動態化プロセスが実行されるタイミングと順序に制限がないため、医療機器製造の全体的なコストが簡素化および削減されます。要するに、このピコ秒レーザマークは、ナノ秒レーザマークよりも永久的で、使用上の制約が少ないということです。

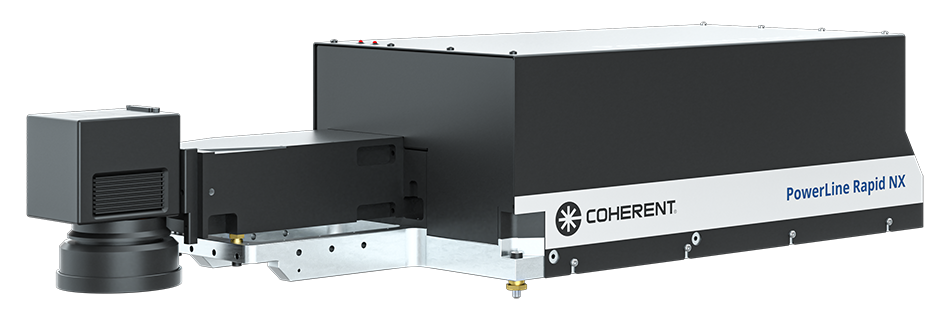

3: PowerLine Rapid NXは、ステンレス機器へのマーキングに最適な次世代ピコ秒レーザマーカーです。

レーザの進歩

過去には、他のアプリケーションのピコ秒マークは、総称して「高価値」マークと呼ばれることがよくありました。これは、利用可能なピコ秒レーザとツールのコストと複雑さが、高価値製品のみがその使用を正当化できることを意味したためです。 この状況は、レーザメーカーがピコ秒レーザマーキングへの関心の高まりに対応し、以前よりも低価格で高度な材料と方法を使用して新世代の製品を開発することで変化しました。 Rapid NXは、このシフトの傑出した例です。図3を参照してください。このレーザは、資本コストが低く、信頼性の高いコンポーネント(Coherentの最先端の長寿命ポンプダイオードなど)とモジュラーを使用しています。簡単なフィールドサービスを可能にする構造により、運用コストをさらに削減します。 ピコ秒レーザの場合、1パルスごとに材料が変化するため、マークのコントラストに直接的に寄与し、加工速度によってマーキングコストが抑えられます。 ナノ秒レーザの場合、数回のパルスで熱効果を蓄積する必要があります。

さらに、Rapid NXは、実績あるHALT/HASSの設計、エンジニアリング、QCを駆使して一から開発された世界初の産業用ピコ秒レーザでもあるのです。 HALTはHighly Accelerated Life Testingの略で、製品設計に内在する弱点を特定し、排除するために多くの産業で利用されています。 HASSは、Highly Accelerated Stress Screeningの略で、出荷前の製品を総合的にテストし、組み立てや加工などによる弱点を発見するために使用されます。 HALT/HASSは、一般的な「振って焼く」試験をはるかに超えるものであり、Coherentは、専用のオンサイトHALT/HASS試験装置に投資した最初のレーザメーカーであることを誇りに思っています。

図4: ExactMark 230 USPは、自動パーツハンドリングを含むレーザブラックマーキング用の完全統合システムです。

ターンキー最適化ソリューション

また、レーザマーキングをはじめとする多くのアプリケーションにおいて、より高度な統合を求めるお客様が増えていることも傾向として挙げられます。 今日では、デバイスメーカーはレーザだけでなく、レーザ、ビーム伝送光学系、走査光学系、システムコンピュータを含むレーザマーキングサブシステムを指定することが一般的です。 また、輪郭にマーキングするニーズが高まっているため、それに対応した光学系やオートフォーカスセンサー、ソフトウェアが搭載されていることが多いのも特徴です。 他には、デバイスメーカーが、全工程の自動化のために、パーツハンドリングや位置決め装置を含むマーキングワークステーション一式を購入するケースも増えています。 そして最後に、特定の結果を達成するためのプロセス「レシピ」とともに、ワークステーションと、顧客が事前に決定されたスループットで結果を指定して購入するプロセスの両方に対して、小さいながらも急成長している需要があります。

Coherentは、このようなさまざまな統合レベルで優れた製品を提供する能力において、比類のない垂直統合型メーカーです。 たとえば、新製品のExactMark 230 USPは、すでに多くのアプリケーションで実証されている業界最先端のワークステーションExactSeriesと、最新鋭のピコ秒レーザーサブシステムCoherent PowerLine Rapid NXを組み合わせた製品となっています。

概要

最後に、ステンレス鋼製医療用部品のマーキングは、マーキングの正確な性質に対する厳しい要求と材料特性の変化(耐食性など)の回避を両立させるものであり、現在最も困難なマーキングの一つであると言えます。 ピコ秒レーザは、他のさまざまなマーキング用途ですでに実績があり、医療用マーキングにも最適なソリューションを提供できるものと考えられています。また、信頼性、性能、使いやすさの向上により、経済的にも魅力的な商品となることが期待されています。