ERFOLGSGESCHICHTE EINES KUNDEN

Zuverlässige Hochleistungs-CO2-Laser verbessern die Herstellung von Leuchten

Ein 1 kW Laser der DC-Serie von Coherent bietet die Kombination aus Leistung, Zuverlässigkeit und Kosten, die für diesen industriellen Prozess erforderlich ist, und der Support von Coherent macht die Arbeit für den Integrator einfacher.

Mit über 100 Jahren Schweißerfahrung ist der Werkzeugmaschinenbauer Arnold Ravensburg (Ravensburg) Experte für die Technologie. Sie waren frühzeitige Anwender des Laser und bauen seit 1985 ihre eigenen Systeme.

Aufgrund ihres hervorragenden Fachwissens, insbesondere bei CO2-Lasern, suchen Unternehmen auf der ganzen Welt Arnold Ravensburg, um einige ihrer schwierigsten Schweißherausforderungen zu lösen. Sie wissen, dass das Unternehmen eine kundenspezifische Lösung entwickeln wird – oft mit dem Laser, dem Strahlführungssystem, der Befestigung und der Robotertechnik für die Teilehandhabung – und nicht einen „One Size Fits All“-Ansatz für die einzigartigen Probleme der Kunden erzwingen wird.

Anwendung zum Versiegeln der Lampe

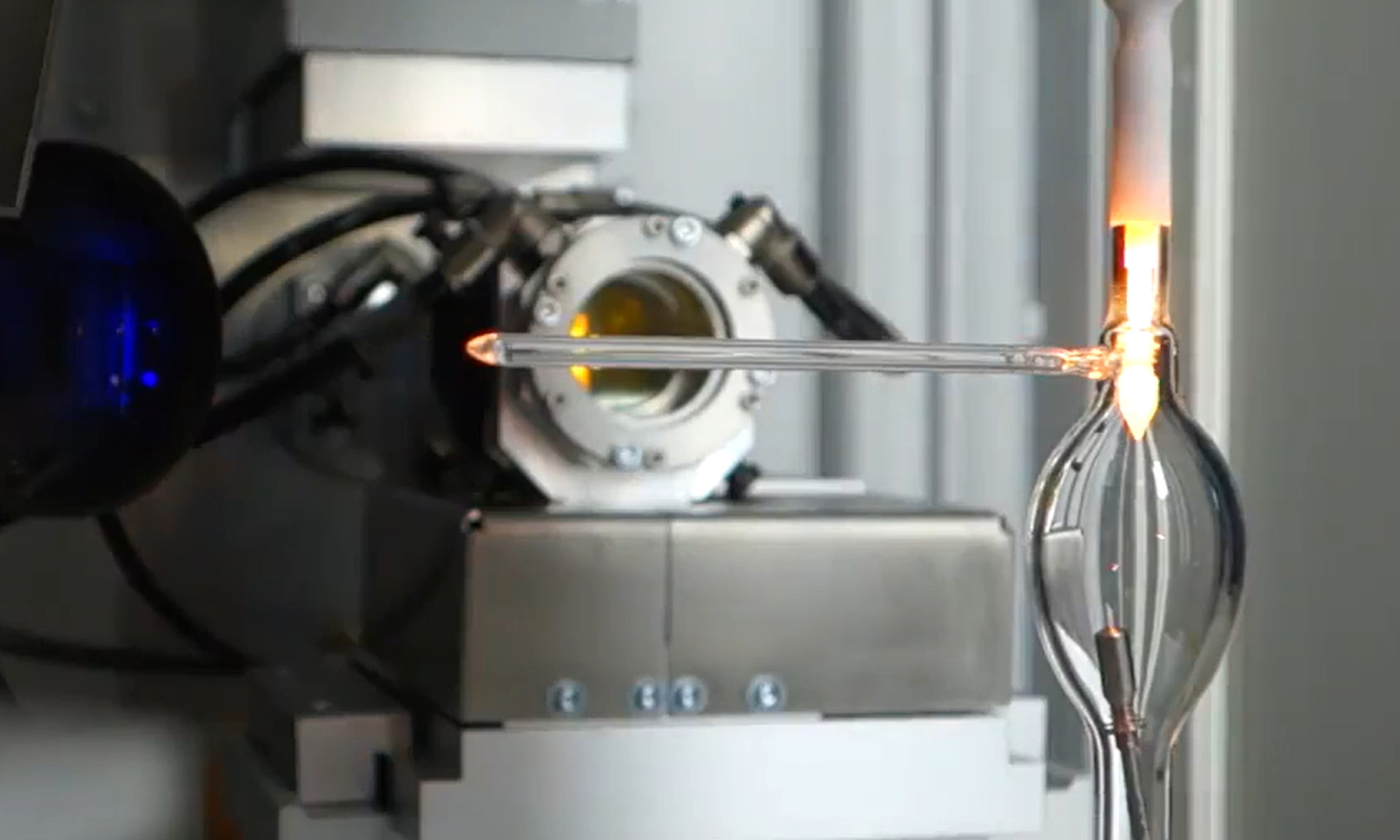

Im Jahr 2023 wandte sich ein großer Hersteller von Beleuchtungsprodukten an Arnold Ravensburg, um ein System zur Abdichtung von Lichtbogenlampen bereitzustellen. Konkret muss die zylindrische Zylinderhülle aus Quarzglas geschmolzen werden, um eine Abdichtung mit den internen Keramikstrukturen zu bilden, die die Anode und Kathode tragen. Diese Abdichtung muss kontinuierlich und hermetisch sein und sich um den gesamten Umfang der Kugel erstrecken. Dies ist notwendig, um das Hochdruckgasgemisch, mit dem es in einem nachfolgenden Schritt gefüllt wird, zu erhalten. Diese Abdichtung muss die gesamte Lebensdauer der Glühbirne aushalten.

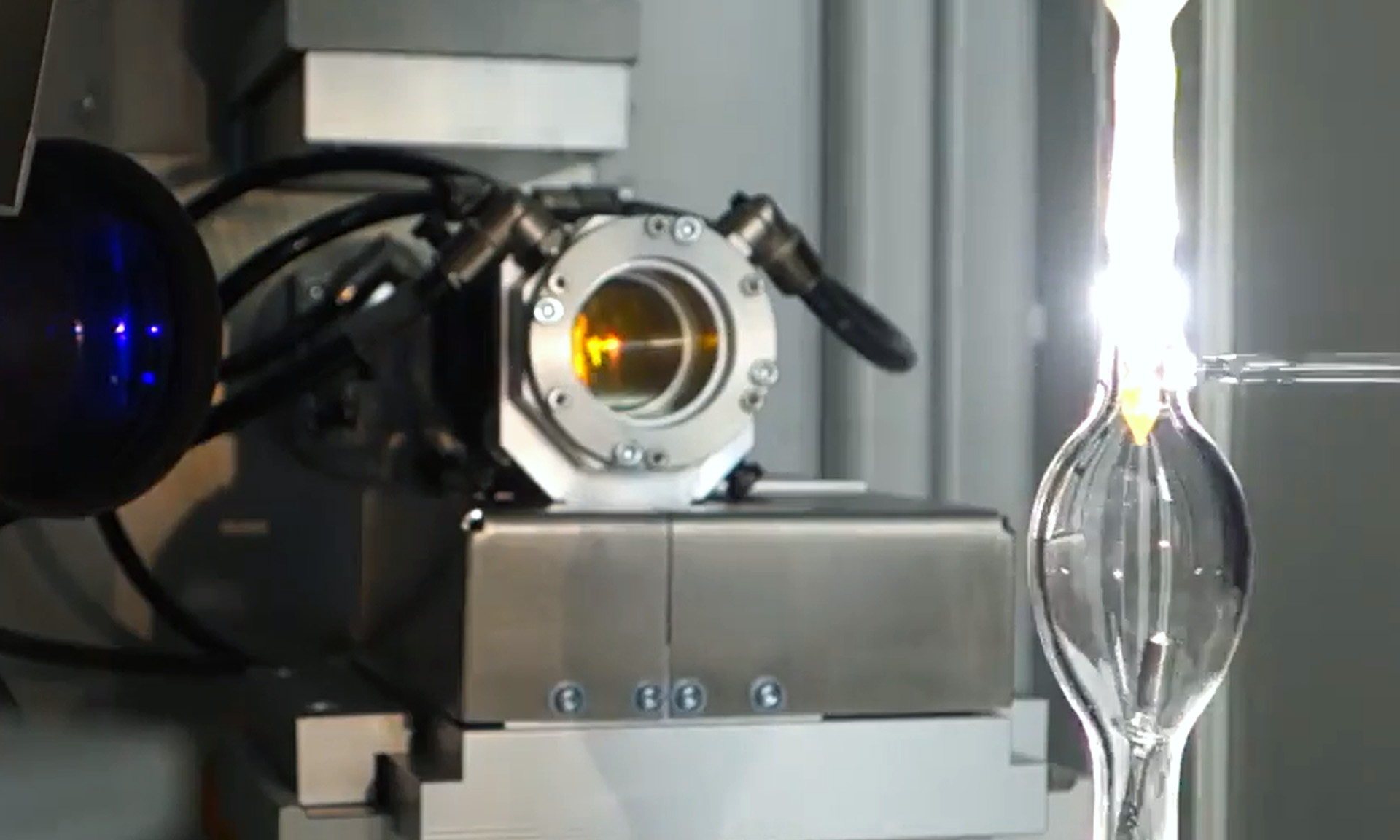

Bei diesem Verfahren muss das Glas an zwei Stellen um den gesamten Umfang der Glühbirne geschmolzen werden, so dass es eine hermetische Abdichtung mit der Keramikkomponente im Inneren bildet. Dadurch kann die Glühbirne ihre Gasfüllung über ihre Lebensdauer beibehalten.

Ursprünglich hat der Beleuchtungshersteller diesen Versiegelungsprozess mit einer Flamme durchgeführt. In den letzten 10 Jahren waren sie jedoch auf die Laser umgestiegen. Sie stellten fest, dass die Laser wiederholbarer ist, und die Verwendung eines Temperatursensorpyrometersystems ermöglichte es ihnen, den Prozess für eine verbesserte Konsistenz und Ausbeute besser zu regulieren.

Leider gab es bei ihrem ursprünglichen Anbieter von Lasersystem Qualitäts- und Lieferprobleme. Sie suchten nach einem neuen Anbieter, der einen schnelleren, konsistenteren Prozess bieten und pünktlich liefern konnte.

Der Beleuchtungshersteller hatte bereits eine Geschichte mit Arnold Ravensburg, so dass es für ihn selbstverständlich ist, mit diesem Projekt auf das Unternehmen zuzugehen. Zumal die einzige praktische Quelle für diese Anwendung ein CO2-Laser ist und Arnold Ravensburg mit dieser Technologie besonders erfahren ist.

Der CO2-Laser ist erforderlich, da das Material der Zylinderhülle im sichtbaren und nahen Infrarot transparent ist. Das bedeutet, dass es nicht ohne weiteres mit Lasern mit kürzerer Wellenlänge bearbeitet werden kann – ihr Licht wird einfach durch das Material hindurchgehen, anstatt absorbiert zu werden, um es zu erhitzen.

Auswahl eines Lasers

Während diese Anwendung natürlich einen CO2-Laser erforderte, musste Arnold Ravensburg zunächst die Prozessspezifikationen bestimmen. Sie stellten fest, dass die optimale Methode darin bestand, die Kugel kontinuierlich zu drehen, während die Laserenergie am gewünschten Punkt angelegt wurde. Dadurch wird die Kugel schnell erhitzt. Die Materialtemperatur wird kontinuierlich von einem berührungslosen Pyrometer überwacht, und wenn sie den richtigen Wert erreicht, wird der Laser ausgeschaltet. Die Glühbirne dreht sich weiter und das geschmolzene Glas fließt, um die Abdichtung herzustellen.

Die Ingenieure von Arnold Ravensburg erkannten, dass sie aufgrund möglicher Unterschiede in den Prozessparametern beide Nähte nicht gleichzeitig durchführen konnten. Daher werden die beiden dichten nacheinander hergestellt. Der ratenbegrenzende Faktor ist, wie schnell das Rohrbündelmaterial fließt, was dazu führt, dass jede Schweißnaht etwa drei Minuten dauert.

Der Prozess erfordert eine Laser von etwa 800 W. Arnold Ravensburg entschied sich für den Coherent DC 010 als Quelle für diese Anwendung. Dies ist das 1-kW-Modell aus unserer DC-Serie von leistungsstarken, versiegelten CO2-Lasern mit Plattenableitung, das sich bis zu 8 kW ausbreitet.

„Verschiedene Faktoren haben dazu geführt, dass wir die DC 010 verwenden“, erklärt Hansjörg Klotz, Vertriebsleiter bei Arnold Ravensburg. „Unsere Endbenutzer wissen zu schätzen, dass das versiegelte Plattenentladungsdesign eine viel höhere Zuverlässigkeit bietet als die schnelle Durchflusskonstruktion, die in anderen Multi-Kilowatt-CO2-Lasern verwendet wird. Es bietet auch niedrigere Betriebskosten, bessere Zuverlässigkeit, eine längere Lebensdauer und ein langes Wartungsintervall. Außerdem vermeiden diese Laser, da sie versiegelt sind, Probleme mit der Kontamination Laser, die in industriellen Umgebungen immer ein Problem darstellt. Schließlich bleibt die Ausgangsleistung der DC-Serie während der gesamten Lebensdauer des Laser konstant, was eine hervorragende Prozesskonsistenz gewährleistet.“

Zusammen zum Erfolg

Aus der Sicht eines Maschinenbauers wie Arnold Ravensburg nennt Klotz eine einfache Integration als einen erheblichen Vorteil. „Wir haben die Laser der DC-Serie von Coherent schon oft verwendet, und der Aufbau eines Systems um sie herum ist sehr einfach. Sie bieten eine echte industrielle Schnittstelle und passen nahtlos in eine Feldbus-Umgebung. Viele unserer Kunden verwenden das Profibus-Protokoll, insbesondere in Deutschland, wo Siemens-Steuerungen fast universell sind und die DC-Serie dies direkt unterstützt.“

„Ein weiterer Faktor ist Coherent selbst“, berichtet Klotz. „Wir betrachten Coherent als Partner, und es ist immer einfach, die Unterstützung und Informationen zu erhalten, die wir von ihnen benötigen. Beispielsweise benötigen wir manchmal detaillierte Daten über die Strahleigenschaften eines bestimmten Laser für optische Berechnungen, und Coherent zögert nie, dies bereitzustellen.“

„Unsere Erfahrung ist auch, dass die Laser von Coherent eine hervorragende Konsistenz von Einheit zu Einheit aufweisen. Sobald wir also Optiken entwickelt haben, können wir Systeme mit der Gewissheit konstruieren, dass keine nennenswerten individuellen Anpassungen erforderlich sind. Das Gleiche gilt für die Strahlstabilität; sie ändert sich nach der Installation nicht. Dies passt sehr gut zu unserer eigenen Designphilosophie. Die Strahlführungssysteme von Arnold Ravensburg sind so konzipiert, dass bei Austausch eines Spiegels keine optische Neuausrichtung erforderlich ist. Dies erfordert jedoch natürlich, dass der Laser, der selbst zeigt, stabil bleibt.“

„Das sind Arbeitspferdelaser, die nur einen jährlichen Service benötigen“, sagt Klotz. „Wir können sie installieren, ohne uns Gedanken über Leistungsprobleme oder Ausfälle vor Ort machen zu müssen. Die Verwendung des Laser der DC-Serie von Coherent in unseren Systemen beseitigt Probleme für uns und unsere Kunden. Und das sorgt dafür, dass sie für mehr zurückkommen.“

„Die Kombination aus Ausgangsstabilität und -konsistenz sowie hoher Betriebszuverlässigkeit macht die CO2-Laser der Coherent DC Serie sowohl für Integratoren, Linienbauer als auch für Endbenutzer ideal.“

– Hansjörg Klotz, Vertriebsleiter, Arnold Ravensburg

Abbildung 1. Das Laser-Schmelzsystem für Glasstäbchen von Arnold Ravensburg schmilzt das Glas an zwei Stellen, um die Höcker hermetisch abzudichten.

Abbildung 2: Die Hülle dreht sich kontinuierlich, während die Laserenergie mit einem Coherent DC 010-Laser am gewünschten Punkt angelegt wird.

Abbildung 3: Die DC Serie sind diffusionsgekühlte, hochstabile CO2-Slab-Laser mit mehreren kW und Ausgangsleistungen von 1 kW bis 8 kW.