PulseEQ: Empfindlichste Materialien ohne thermische Schäden bearbeiten

Entdecken Sie, wie die PulseEQ-Technologie von Coherent thermische Schäden bei der Verarbeitung empfindlicher Materialien verhindert.

13. Juli 2021 von Coherent

Viele Produkte, insbesondere in der Mikroelektronik und Herstellung von Displays enthalten dünne, mechanisch oder thermisch empfindliche Materialien. Laser werden aus drei Gründen für das Bearbeiten (Schneiden, Beschriften, Markieren und weitere) von Materialien dieser Art verwendet. Erstens können sie kleinere und präzisere Merkmale ausarbeiten als alle anderen Technologien. Zweitens üben sie keine Belastung auf das Werkstück aus, was Spannungen oder Bruchgefahr verursachen könnte. Und drittens ist es bei richtiger Anwendung möglich, das Erwärmen des Werkstücks durch den Laser zu begrenzen. Das ist wichtig, denn Wärme kann Teile beschädigen oder ihre physikalischen Eigenschaften verändern.

Ein heißes Thema

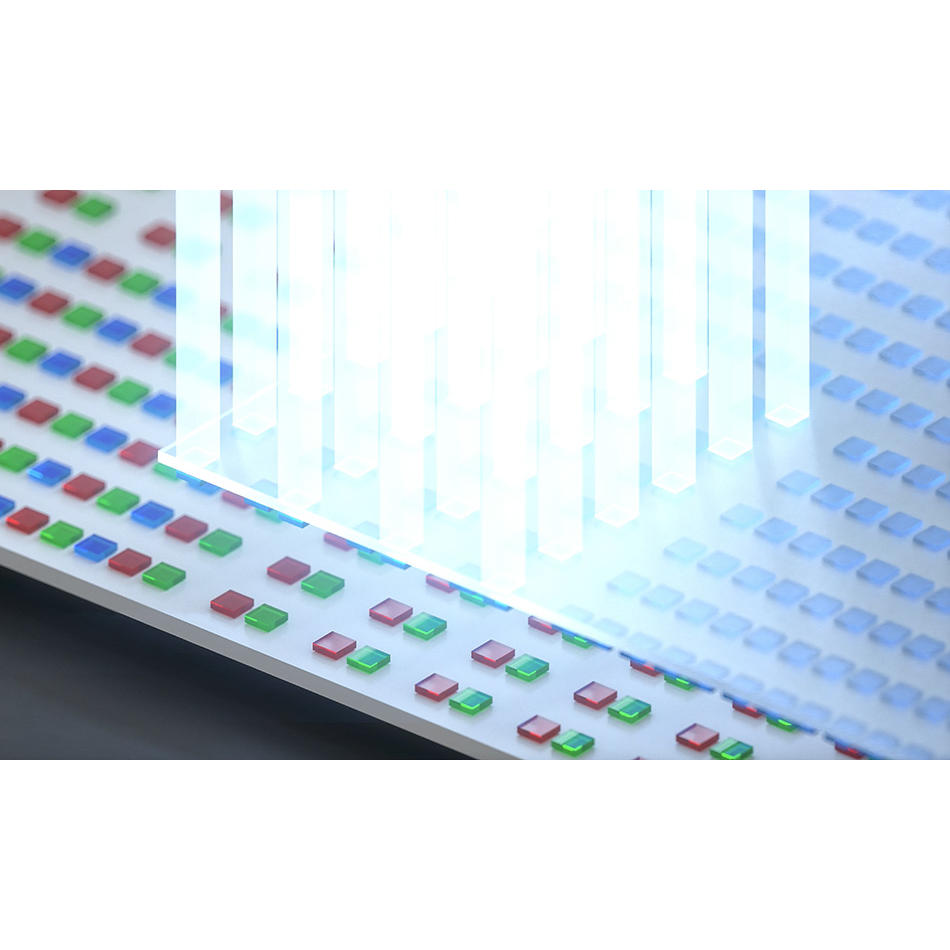

Die Hersteller gehen immer weiter an die Grenzen des Möglichen – Herstellung immer komplexerer Teile bei immer höherem Durchsatz – und das Thema Wärmeschäden gewinnt daher zunehmend an Bedeutung. Ein typisches Beispiel hierfür ist die Herstellung von Smartphonedisplays. Diese basieren oft auf flexiblen OLED-Modulen. Um diese zu produzieren, werden mehrere Displays auf einem großen Panel hergestellt und dann im letzten Schritt die Einzeldisplays ausgeschnitten.

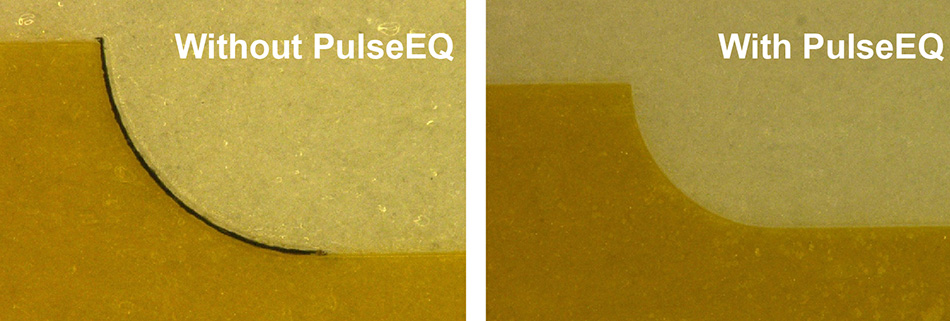

Die Form dieser Einzeldisplays kann sehr komplex sein: mit abgerundeten Ecken oder Aussparungen für Tasten, Kameraobektive und andere Sensoren. Und es ist absolut wichtig, dass beim Schneiden das Teil nicht zu stark erwärmt wird, da ansonsten das Aussehen (wie etwa durch Verfärbungen) oder sogar die Funktionsfähigkeit beeinträchtigt werden kann.

Da dieses Problem so viele Anwendungsbereiche betrifft, entwickeln Laserhersteller seit einiger Zeit Technologien zum Lösen dieses Problems. Ein wichtiger Durchbruch gelang vor einigen Jahren mit der Entwicklung der industriellen Ultrakurzpulslaser (USP). Der von diesem erzeugte Lichtblitz ist derartig kurz, dass das Material verdampft, bevor der Großteil der Wärme in das Teil eindringen kann.

Probleme mit der Kurve

Aber auf einigen der anspruchsvollsten und empfindlichsten Anwendungsgebieten benötigt sogar die USP-Technologie ein wenig Hilfe, um thermische Schäden völlig zu vermeiden. Das Ausschneiden eines Displays mit gerundeten Ecken ist ein Verständnisbeispiel.

Der Laserstrahl muss dabei das gewünschte Schnittmuster auf der Bauteiloberfläche nachfahren, der Strahl muss sich dabei also relativ zum Bauteil bewegen. Dies kann durch Bewegen des Teils auf einer motorisierten Plattform oder durch Bewegen des Laserstrahls mittels Scannerspiegel (oder einer Kombination beider) erfolgen.

Jedenfalls besitzt das den Strahl verfahrende System Masse. Und das bedeutet, dass es nicht sofort gestoppt oder in Bewegung gesetzt werden kann. Bei einer Richtungsänderung muss es zuerst verlangsamt und dann wieder beschleunigt werden. Wenn der Strahl also einen gekrümmten Teil des Schnittmusters erreicht, wird er für das Eintreten in die Kurve verlangsamt und beim Austreten wieder beschleunigt. Ganz so wie ein Fahrzeug in einer Straßenkurve.

Na und? Nun, der Laser erzeugt eine Reihe von Lichtpulsen. Dabei spielt es keine Rolle, ob es sich um die oben erwähnten ultrakurzen Pulse oder um längere Pulse handelt. Jedenfalls sind sie in der Regel zeitlich gleichmäßig verteilt – zum Beispiel ein Puls pro Millionstel Sekunde (ja, das ist schnell und sogar noch schneller!).

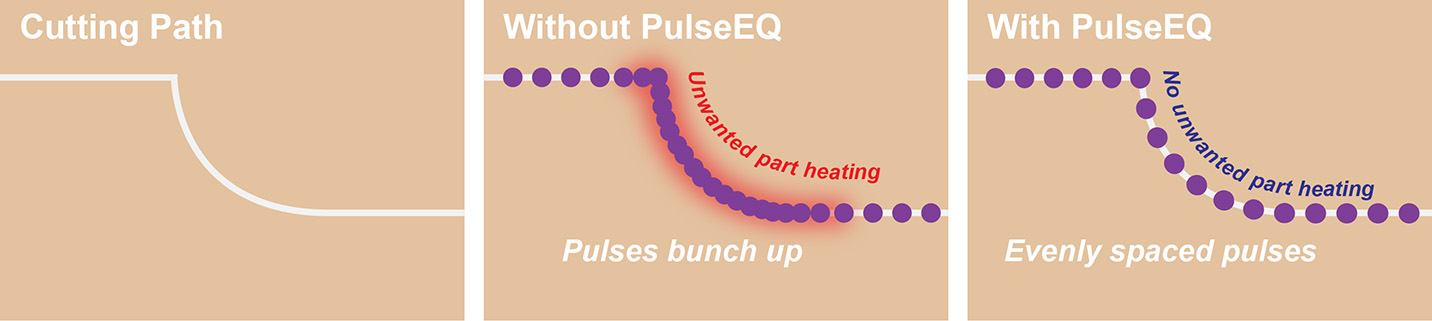

Doch was geschieht, wenn das Bewegungssystem eine Kurve durchfährt, während der Laser in fester Taktung Laserpulse erzeugt? Da die Strahlbewegung beim Eintritt in die Kurve verlangsamt und beim Austritt wieder beschleunigt wird, werden die Pulse in der Kurve dichter gesetzt als beim Schneiden der geraden Abschnitte. Und das bedeutet, dass der Laser in der Kurve etwas mehr Wärme in das Teil pumpt. Das ist nicht gut.

Wie cool ist PulseEQ?

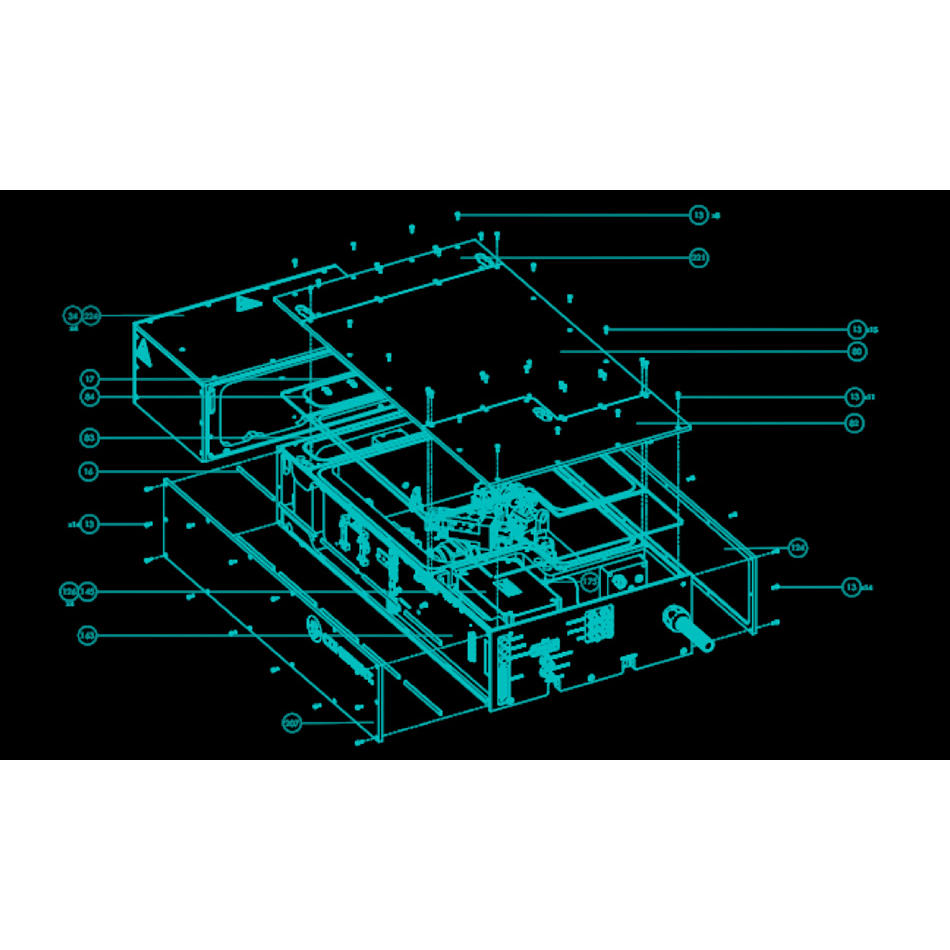

Das Lösungskonzept ist wirklich einfach. Die Laserpulsrate wird während des Schneidens so angepasst, dass der räumliche Abstand zwischen den einzelnen Pulspunkten auf dem Werkstück immer gleich ist – und das unabhängig davon, wie schnell der Strahl relativ zur Oberfläche gefahren wird.

Natürlich ist das in der Umsetzung nicht ganz so einfach. Zum einen steigt bei Verringerung der Pulsrate bei USP-Lasern die Pulsenergie exponentiell an. Zum anderen ist ein Steuersystem erforderlich, das dem Laser jederzeit genau mitteilt, wie schnell der Strahl über die Oberfläche gefahren wird. Und dann muss die Laserpulsrate entsprechend angepasst werden.

Und genau das vermeidet PulseEQ. Es steckt viel Technologie dahinter, damit es nicht nur funktioniert, sondern damit es präzise und zuverlässig funktioniert. Aber insgesamt hält PulseEQ die Pulsenergie konstant auf dem gewünschten Niveau, egal mit welcher Taktung der Laser betrieben wird. Und die Lasertaktung kann der Werkstückfahrgeschwindigkeit angepasst werden. Egal also, wie das Scanmuster und die Scangeschwindigkeit gestaltet sind, die Laserschneidleistung an der Arbeitsfläche bleibt immer gleich. Dadurch kann der Laser die präzisesten und anspruchsvollsten Bearbeitungsaufgaben ausführen, ohne dass das Teil durch Erwärmung beschädigt wird.

Da PulseEQ den Lasern von Coherent ermöglicht, die bestmöglichen Ergebnisse in vielen verschiedenen Anwendungsgebieten zu erzielen, ist es jetzt für alle unsere industriellen USP und Nanosekundenlasern verfügbar.

Verwandte Ressourcen