INFRAROT-POLARISATOREN DER NÄCHSTEN GENERATION

Coherent nutzt Meta-Optik-Technologie, um im Bereich der Infrarot-Polarisatoren einen entscheidenden Durchbruch zu erzielen.

13. Februar 2024, von Coherent

Dank jahrzehntelanger Erfahrung in der Infrarotoptik und unserer aktuellen Fortschritte in der Meta-Optik und Nanostrukturierung hat Coherent eine revolutionäre Serie von Infrarot-Polarisatoren entwickelt, die eine noch nie dagewesene Leistung und Zuverlässigkeit bieten. Diese Polarisatoren verbessern die Ergebnisse in einer Vielzahl von Anwendungen im mittelwelligen Infrarotspektrum (MWIR) und im langwelligen Infrarotspektrum (LWIR), z. B. in der atmosphärischen Fernüberwachung auf der Basis von Quantenkaskadenlasern (Quantum Cascade Laser, QCL), in industriellen Infrarot-Bildverarbeitungssystemen, in Forward-Looking-Infrared-Systemen (FLIR) und sogar in der Astronomie.

Die Herausforderung bei IR-Polarisatoren

Polarisatoren sind bei allen Arten von optischen Systemen und insbesondere bei Lasern weit verbreitet. Es gibt verschiedene Technologien zur Herstellung von Polarisatoren. Diese funktionieren recht gut bei sichtbarem Licht und Licht im oberen Infrarotbereich.

Die Herstellung von Polarisatoren für längere Wellenlängen, wie MWIR (3 bis 5 µm) und LWIR (7 bis 14 µm), war jedoch lange Zeit eine Herausforderung. Dies gilt insbesondere für Polarisatoren, die auf der Dünnschichttechnologie (Beschichtung) basieren. Der Grund dafür ist, dass die optischen Eigenschaften und die Kosten für infrarotdurchlässige Materialien nicht ohne weiteres eine wirtschaftliche Konstruktion von Polarisatoren mit dem gleichen Leistungsniveau und der gleichen Zuverlässigkeit wie bei ihren Pendants für kürzere Wellenlängen erlauben. Diese Probleme sind bei LWIR-Geräten noch ausgeprägter, da Silizium, das am häufigsten verwendete Substratmaterial für Strahlteiler, oberhalb von 6 µm nicht gut durchlässig ist.

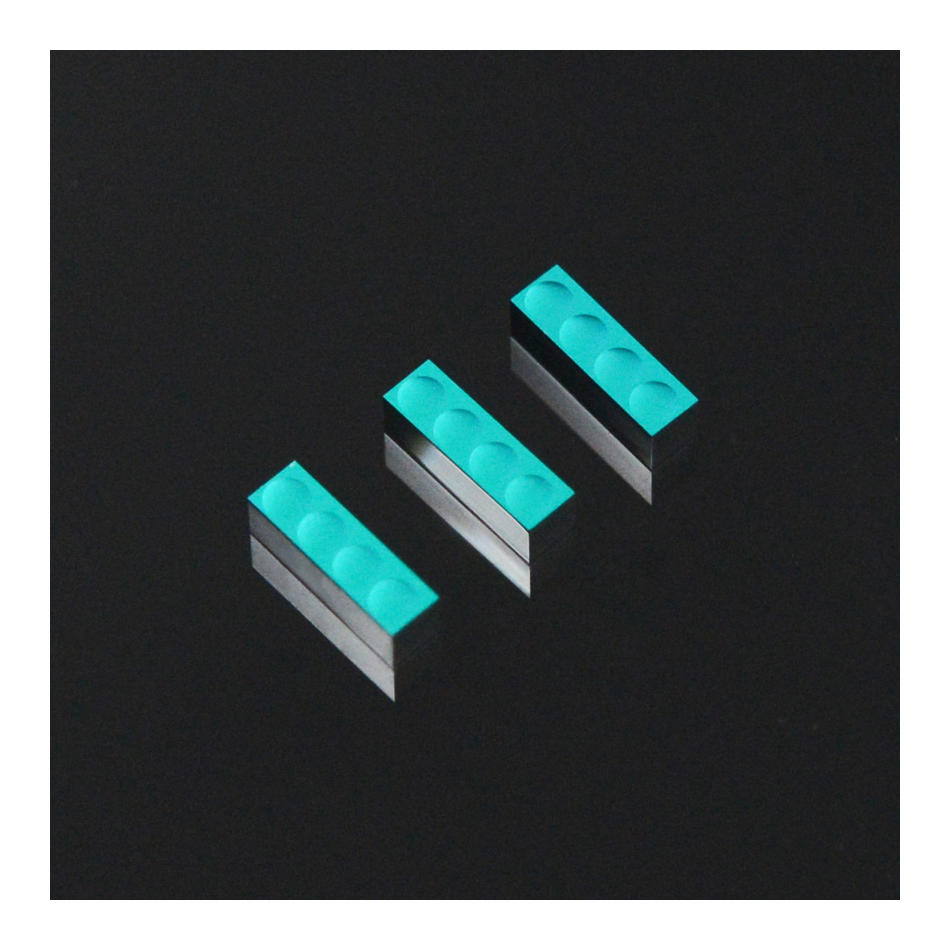

Um die Beschränkungen von Dünnschichtgeräten zu umgehen, wurde traditionell der Drahtgitterpolarisator (Wire Grid Polarisator, WGP) verwendet. Der WGP besteht aus einer Reihe paralleler, elektrisch leitender Strukturen (z. B. Metalldrähte) auf einem flachen, durchlässigen Substrat. Der Abstand zwischen den Drähten muss kleiner sein als die Wellenlänge des Lichts und die Breite jedes Drahts muss viel kleiner sein als der Abstand zu seinen Nachbarn.

Eingehendes Licht, das in Längsrichtung der Drähte polarisiert ist, veranlasst die Elektronen, sich frei entlang der Drähte zu bewegen. Dadurch verhält sich das Drahtgitter wie ein herkömmlicher metallbeschichteter Spiegel und das Licht wird reflektiert.

Wenn das einfallende Licht senkrecht zu den Drähten polarisiert ist, können sich die Elektronen aufgrund der geringen Breite der Leiter nicht sehr weit bewegen. Infolgedessen wird wenig oder gar kein Strom erzeugt. Dies verhindert die Reflexion und lässt den größten Teil des Lichts durch.

Ein Drahtgitterpolarisator enthält eine Reihe von leitenden Bändern. Licht, das parallel zu den Bändern polarisiert ist (was bedeutet, dass sein elektrisches Feld in deren Längsrichtung schwingt), induziert in ihnen einen Strom. Dies bewirkt, dass das Licht reflektiert wird. Die schmale Breite der Bänder verhindert einen nennenswerten Stromfluss in dieser Richtung, sodass Licht, das senkrecht zu den Bändern polarisiert ist, keinen Strom induziert und einfach durchgelassen wird.

Sind Drahtgitterpolarisatoren (Wire Coherent Polarizer, WGP) besser?

WGPs haben ihre eigenen Probleme. Ein großes Problem ist, dass normalerweise Aluminium als Drahtmaterial verwendet wird. Aluminium oxidiert jedoch, insbesondere wenn es höheren Temperaturen ausgesetzt wird, was die Leistung des Polarisators beeinträchtigt. Selbst das Aufbringen einer Schutzschicht auf die Drähte kann diese Oxidation nicht verhindern. Sowohl Kupfer als auch Silber, die weniger häufig verwendet werden, haben denselben Nachteil.

Coherent hat diese Nachteile mit einer Reihe von technologischen Fortschritten überwunden. Erstens verwenden wir jetzt ein anderes, inertes Metall für die Drähte, das nicht oxidiert. Dies verlängert die Lebensdauer und Zuverlässigkeit der Geräte, insbesondere bei hohen Temperaturen und hoher Luftfeuchtigkeit.

Außerdem haben wir unsere jahrzehntelange Erfahrung in der Herstellung von Meta-Optik-Oberflächen genutzt, um eine bessere Drahtstruktur herzustellen. Dank unserer modernen fotolithografischen Verfahren können wir die Morphologie der Drähte genauer steuern, um die optische Gesamtleistung des WGP zu verbessern. Dazu gehört insbesondere die Erhöhung des Extinktionsverhältnisses des Polarisators (ein Maß dafür, wie gut die Optik die gewünschte Polarisation durchlässt und die unerwünschte zurückweist). Mit unserer Technologie können wir außerdem die Leistung für eine bestimmte Wellenlänge oder einen bestimmten Wellenlängenbereich hochgradig optimieren. Und sie sorgt für eine höhere Konsistenz bei der Massenproduktion.

Drahtgitterpolarisatoren auf Siliziumsubstrat.

Auch unsere Kompetenz bei Materialien und Dünnschicht-Antireflexionsbeschichtungen kommt zum Tragen, insbesondere bei LWIR-Polarisatoren. Für diesen Spektralbereich verwenden wir ZnS anstelle von Silizium als Substratmaterial. Zwar verwenden auch andere Unternehmen ZnS, aber wir sind in der Lage, bessere Ergebnisse zu erzielen, wenn wir dieses Material mit unserer nano-lithografischen Technologie kombinieren.

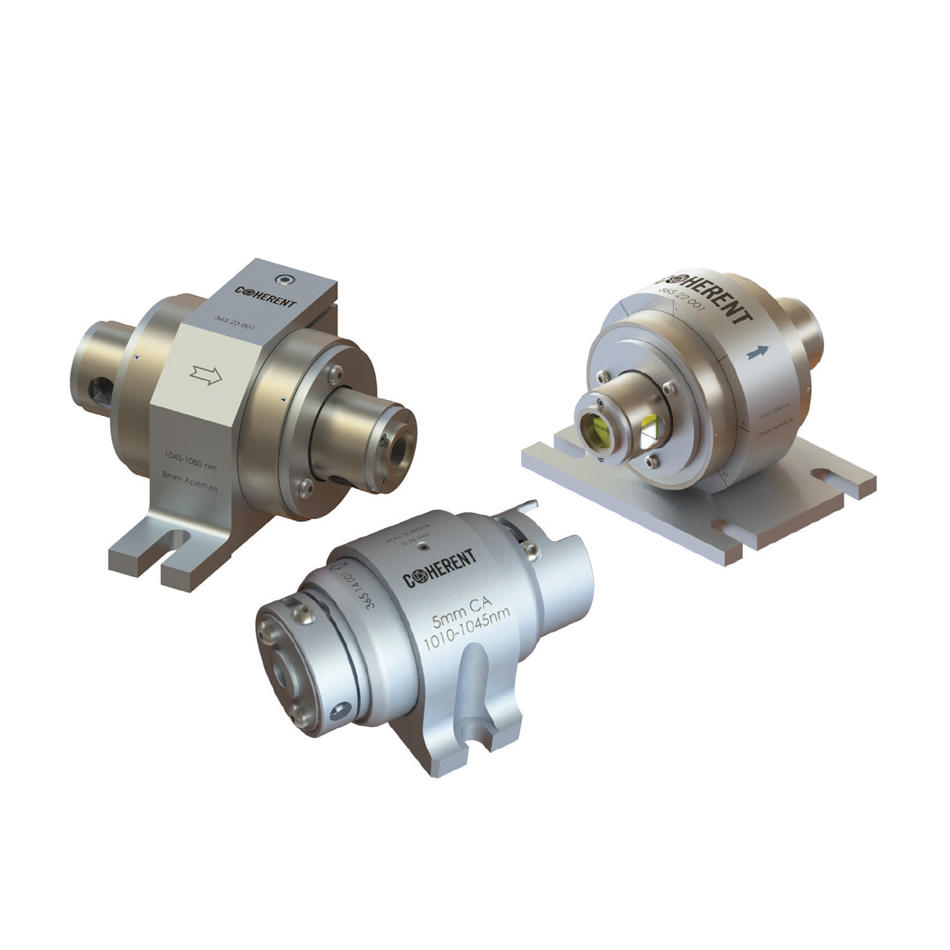

Wir verwenden diese neue Generation von leistungsfähigeren und zuverlässigeren WGPs bereits zur Verbesserung der Faraday-Isolatoren, die wir für Hersteller von QCLs bauen. Erfahren Sie mehr darüber, was Drahtgitterpolarisatoren von Coherent für Sie tun können.