Verbessern der Haltbarkeit von IR-Beschichtungen

Die Coherent-Diamantbeschichtung (DOC) ermöglicht IR-Dünnschichten mit hoher Leistungsfähigkeit und außerordentlicher Haltbarkeit.

18. Dezember 2023 von Coherent

Von Brillengläsern bis hin zu Präzisionslaserlinsen sind die meisten Optiken mit einer leistungssteigernden Dünnschicht-Beschichtung ausgestattet. Diese Beschichtungen reduzieren beispielsweise Reflexionen bei Brillen, steigern die Leistung industrieller Lasersysteme oder lassen in einem Durchflusszytometer selektiv bestimmte Wellenlängen durch, um die Zellidentifizierung zu ermöglichen. Beschichtungen können auch die mechanische Haltbarkeit von Optiken erhöhen und deren Reinigung erleichtern.

Wie funktionieren Beschichtungen?

Dünnschichten nutzen Interferenzeffekte zwischen Lichtwellen. Dies ist das Phänomen, das Seifenblasen und Ölflecken farbig erscheinen lässt, obwohl die Seife oder das Öl selbst farblos ist.

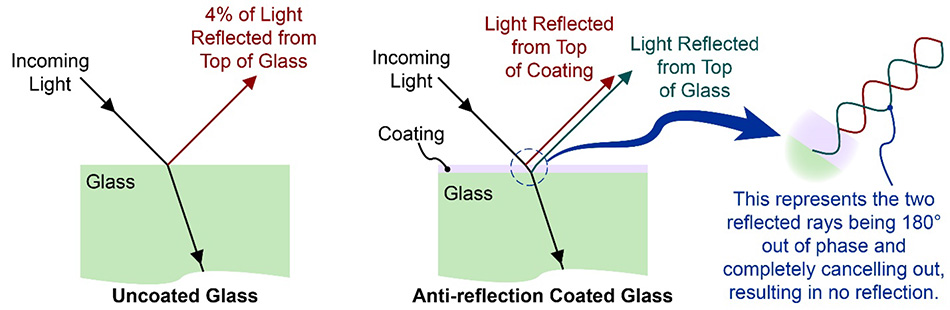

Die Zeichnung veranschaulicht die Grundlagen der Interferenz. Ohne Beschichtung reflektiert eine Glasoberfläche etwa 4% des einfallenden Lichts. Weil jedes Fenster bzw. jede Glaslinse zwei Oberflächen hat – Vorder- und Rückseite –, dringen nur 92% des Lichts durch das Glas. Dieser Lichtverlust verringert den Durchsatz oder die Effizienz optischer Systeme. Und in einem Kameraobjektiv mit mehreren Linsen kann dieser Effekt zudem den Bildkontrast verringern.

Normalerweise reflektiert jede Oberfläche einer Glasoptik 4% des einfallenden sichtbaren Lichts. Wird eine dünne Schicht auf die Oberfläche aufgetragen, entsteht eine zweite Reflexion. Durch Variationen der Schichtstärke und des Brechnungsindex lassen sich unterschiedliche Effekte erzielen und die Reflexionen können nahezu vollständig eliminiert werden.

Das Aufbringen einer Beschichtung auf die optische Oberfläche führt zu einer zweiten Reflexion – eine entsteht an der Oberseite der Beschichtung und eine weitere an der Grenzfläche zwischen Beschichtung und Glas. Diese beiden Strahlen sind exakt phasenverschoben (siehe Zeichnung), wenn die Schichtdicke ein Viertel der Wellenlänge des Lichts beträgt. Wenn die beiden Wellen auch die gleiche Amplitude haben (hängt von den Brechungsindexwerten der Materialien ab), liegt eine vollständig destruktive Interferenz vor. Dies bedeutet, dass es überhaupt keine Reflexion gibt – zumindest im betreffenden Winkel und bei dieser Wellenlänge. Dies ist eine Antireflexionsbeschichtung (AR).

Beschichtungen bestehen häufig aus mehreren Schichten, die wiederum aus zwei oder mehr unterschiedlichen Materialien bestehen können. Sie sind so angeordnet, dass eine Vielzahl von Effekten entsteht, die alle auf dem gerade beschriebenen Mechanismus der Lichtwelleninterferenz basieren. Die meisten Beschichtungen können folgendermaßen kategorisiert werden:

Beschichtungsfunktion |

Erläuterung |

Antireflexion (AR) |

Wird verwendet, um unerwünschte Oberflächenreflexionen zu verhindern. Funktioniert mit einer einzelnen Wellenlänge oder über einen Bereich von Wellenlängen. |

Hochreflektiv (HR) |

Spiegelbeschichtungen erhöhen das Reflexionsvermögen einer Oberfläche. Funktioniert mit einer einzelnen Wellenlänge oder über einen Bereich von Wellenlängen. |

Teilreflexion |

Strahlteiler lassen einen Teil des einfallenden Lichts durch und reflektieren den Rest. Sie werden üblicherweise bei Einfallswinkeln ungleich Null verwendet. |

Kurzwellendurchgang/Langwellendurchgang |

Diese blockieren kürzere Wellenlängen und lassen längere Wellenlängen durch oder umgekehrt. Sie werden üblicherweise bei Einfallswinkeln ungleich Null verwendet. |

Bandpass |

Diese Filter lassen eine Reihe von Wellenlängen um einen zentralen Wert herum durch und weisen alles andere zurück. |

Polarisation |

Sie teilen das einfallende Licht in orthogonal polarisierte Komponenten auf, wobei in der Regel eine Komponente durchgelassen und die andere reflektiert wird. |

Manchmal dienen Beschichtungen noch anderen Zwecken, als nur optische Eigenschaften zu verändern. Transparente leitfähige Beschichtungen werden beispielsweise häufig für Touchscreens verwendet, um elektronische Funktionen bereitzustellen. Auch hydrophobe und oleophobe Beschichtungen, die Wasser bzw. Öl abweisen, werden häufig auf Touchscreens aufgebracht. Diamantähnlicher Kohlenstoff (DLC), Saphir-Dünnschichten und andere Materialien werden verwendet, um die mechanische Haltbarkeit von Optiken zu erhöhen.

Wie werden Beschichtungen hergestellt?

Für Beschichtungen müssen mehrere dünne Schichten – üblicherweise mit einer Dicke von etwa 100 Nanometern bis zu einigen Mikrometern – eines Dielektrikums oder Metalls auf dem Zielmaterial abgeschieden werden. In fast allen Fällen muss die Dicke jeder Schicht sowie deren Brechungsindex für Beschichtungen exakt eingehalten werden. Außerdem müssen diese Eigenschaften für die Komponente insgesamt konsistent sein.

Im Idealfall kann der Hersteller auch die mechanischen Eigenschaften der Schichten – z. B. die Zug- oder Druckspannung in jeder Schicht – beeinflussen. Dies ist erforderlich, um eine Beschichtung herzustellen, die haltbar ist und zudem gut auf dem Untergrund haftet.

Die am häufigsten verwendeten Beschichtungsverfahren sind verschiedene Formen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD). Eine der ältesten und am weitesten verbreiteten PVD-Techniken ist beispielsweise die Aufdampfbeschichtung. Dazu wird die Optik in einer Hochvakuumkammer platziert. Das Beschichtungsmaterial wird mittels Widerstand oder Elektronenstrahlbeschuss erhitzt, bis es verdampft. Dieser Dampf füllt die Vakuumkammer, kondensiert auf den optischen Oberflächen und bildet die Beschichtung.

Jede Beschichtungstechnologie bietet spezifische Möglichkeiten sowie Vor- und Nachteile. Coherent setzt praktisch alle wichtigen Verfahren ein, um für jeden Anwendungsbereich optimale Ergebnisse zu liefern. Das Diagramm vergleicht einige zentrale Merkmale dieser Verfahren.

Methode |

Verdampfung |

Verdampfung mit ionenunterstützter Abscheidung (IAD) |

Ionenstrahl-Sputtern |

Magnetron-Sputtern |

|

Wellenlängenbereich |

<266 nm |

+ |

– |

O |

– |

266 nm – 5 µm |

+ |

+ |

+ |

+ |

|

>5 µm |

+ |

– |

O |

– |

|

Kosten |

+ |

O |

O |

+ |

|

Beständigkeit gegenüber mechanischen Einflüssen und Umwelteinflüssen |

– |

O |

+ |

O |

|

Streuung und Absorption |

– |

O |

+ |

O |

|

Laserinduzierte Zerstörschwelle |

+ |

+ |

+ |

+ |

|

Abscheidungspräzision |

– |

O |

+ |

O |

|

Beschichtung bei Coherent – Bereich, Qualität und Stückzahl

Um qualitativ hochwertige optische Beschichtungen konsistent und insbesondere in großen Stückzahlen herzustellen, ist weit mehr erforderlich als nur eine Beschichtungskammer. Es beginnt mit dem Beschichtungsdesign. Dabei wird die Kombination an Materialien und Schichtdicken festgelegt, um für die gewünschte optische Leistung zu sorgen und alle anderen Anforderungen an mechanische Haltbarkeit, laserinduzierte Zerstörschwelle, Kosten und andere Merkmale zu erfüllen.

Anschließend wird üblicherweise eine Reihe von Prozessüberwachungsinstrumenten und Messgeräten eingesetzt, um die Abscheidung zu steuern und die Schichteigenschaften während der Abscheidung zu messen. So kann eine exakt den Vorgaben entsprechende Beschichtung der Optiken sichergestellt werden. Zur Messung der optischen und mechanischen Eigenschaften fertiggestellter Produkte werden verschiedene Messinstrumente eingesetzt.

Coherent ist ein vertikal integrierter Optikhersteller, der uns in die einzigartige Lage versetzt, hochwertige optische Beschichtungen in nahezu jeder Stückzahl zu liefern. Wir stellen Substrate her, fertigen Komponenten, entwerfen und produzieren Beschichtungen und fertigen sogar Baugruppen – alles in einer Hand. Und wir verfügen über umfassende Kenntnisse und Erfahrungen in jedem dieser Bereiche.

Coherent verfügt außerdem über die Testausrüstung, um jeden Aspekt der Komponentenleistung zu verifizieren. Tatsächlich wird jeder Produktionsschritt von einer Qualitätssicherung (QS) begleitet. Jede von uns hergestellte Optik wird gründlich geprüft.

So können wir den gesamten Prozess – vom Rohmaterial bis zum fertigen Produkt – steuern, damit unsere Produkte alle gewünschten optischen und mechanischen Spezifikationen und vieles mehr aufweisen. Und das bedeutet, dass wir eine sichere Lieferkette bereitstellen, die Risiken und Unsicherheiten für unsere Kunden minimiert. Darüber hinaus können wir mit der Art und der Anzahl der Coherent-Produktionsanlagen nahezu jede Beschichtung herstellen und die Produktionsmengen bedarfsgerecht skalieren.

Hartbeschichtungen sind gut

Dank unserer umfassenden Fähigkeiten, insbesondere im Materialbereich, sind wir auch bei der Entwicklung neuer Beschichtungen führend. Ein herausragendes Beispiel hierfür ist unsere einzigartige Diamantbeschichtung (DOC), die in erster Linie für Infrarotoptiken entwickelt wurde.

Infrarotoptiken kommen in einer Vielzahl von Anwendungen zum Einsatz, darunter Unterhaltungselektronik, medizinische Geräte, industrielle Lasersysteme und Kameras für Militär sowie Luft- und Raumfahrt. Die Anforderungen an die optische Leistung steigen in all diesen Bereichen kontinuierlich. Viele dieser Einsatzbereiche erfordern auch Haltbarkeit und Zuverlässigkeit. Insbesondere muss die Oberfläche einer Optik wiederholt gereinigt werden können, ohne dass dies die Beschichtung beschädigt.

In der Vergangenheit mussten Benutzer zwischen herkömmlichen Beschichtungen mit hoher Leistung, aber möglicherweise unzureichender Haltbarkeit, und Beschichtungen aus diamantähnlichem Kohlenstoff (DLC) mit hoher Haltbarkeit, aber nur durchschnittlicher Leistung entscheiden. Gerade DLC-Antireflexionsbeschichtungen sind typischerweise einschichtig und verbessern die optische Durchlässigkeit nur etwas. Zudem sind sie auf bestimmte Substrate wie Germanium und Silizium beschränkt.

Mit DOC entfällt dieser Kompromiss. Dieses Material bietet zugleich die herausragende optische Leistung einer herkömmlichen Aufdampfbeschichtung und die unübertroffene Haltbarkeit einer CVD-Diamantschicht. Zur Herstellung einer DOC verwenden wir ein maßgeschneidertes Beschichtungssystem, das Aufdampfverfahren und CVD in einem Prozess kombiniert.

Für die Herstellung unserer DOC ist zwar eine spezielle Anlage erforderlich. Ein wesentlicher Teil der Technologie basiert aber auf dem Beschichtungsdesign. Insbesondere muss dieses Design den hohen Brechungsindex und die hohe mechanische Beanspruchung der Schicht aus diamantähnlichem Kohlenstoff auf die PVD-Basismaterialien abstimmen.

Für DOC gibt es zahlreiche Anwendungen. Ein gutes Beispiel für die Robustheit der Beschichtung ist die industrielle Laserbearbeitung, insbesondere das Hochgeschwindigkeitsbohren von vielen Löchern (sogenannte Vias) in Leiterplatten. Ein Schutzfenster schützt die Laserfokussierungsoptik vor Verunreinigungen, die beim Bohren entstehen. Der Einsatz eines diamantbeschichteten Schutzfensters verlängert die Zeit zwischen den Reinigungsvorgängen. Zudem kann das Schutzfenster aggressiv gereinigt werden, um Kupfer und andere Partikel zu entfernen, ohne die optischen Eigenschaften zu beeinträchtigen. Letzteres würde die Lebensdauer erheblich verlängern und die für den Austausch anfallenden Kosten ebenso wie die Ausfallzeiten reduzieren.

Ein weiterer Einsatzbereich ist die Linsenoberfläche in einem auf Optik basierenden Glukosemesssystem. Hier kommt die Optik mit dem zu messenden Material in Berührung und muss daher regelmäßig gereinigt werden. Auch hier kann die Optik dank DOC ohne Beschädigung gereinigt werden.

Die DOC stellt einen Durchbruch der Beschichtungstechnologie dar. Aber es ist nur eine von vielen Beschichtungsarten, die Coherent produzieren kann. Erfahren Sie mehr über unsere Beschichtungslösungen.