Laser in der Displayherstellung: Schneiden von Zellen und Polarisatoren

Nur CO2-Laser können Display-„Zellen“ und Polarisatoren mit der Geschwindigkeit und Kantenqualität schneiden, die für eine kosteneffiziente, hochvolumige Produktion erforderlich sind.

4. Oktober 2022 von Coherent

Die größten Displayhersteller der Welt produzieren jeden Tag über eine Million Displays. Dies erfordert extrem schnelle Produktionsprozesse.

Dieser schnelle Durchsatz ist in den ersten Produktionsschritten leichter zu erreichen. Das liegt daran, dass der erste Teil des FPD-Produktionszyklus auf Muttergläsern durchgeführt wird, die weit über hundert Displays enthalten. Dadurch können Schritte wie ELA und LLO alle Displays auf dem Mutterglas gleichzeitig in einem einzigen Vorgang verarbeiten.

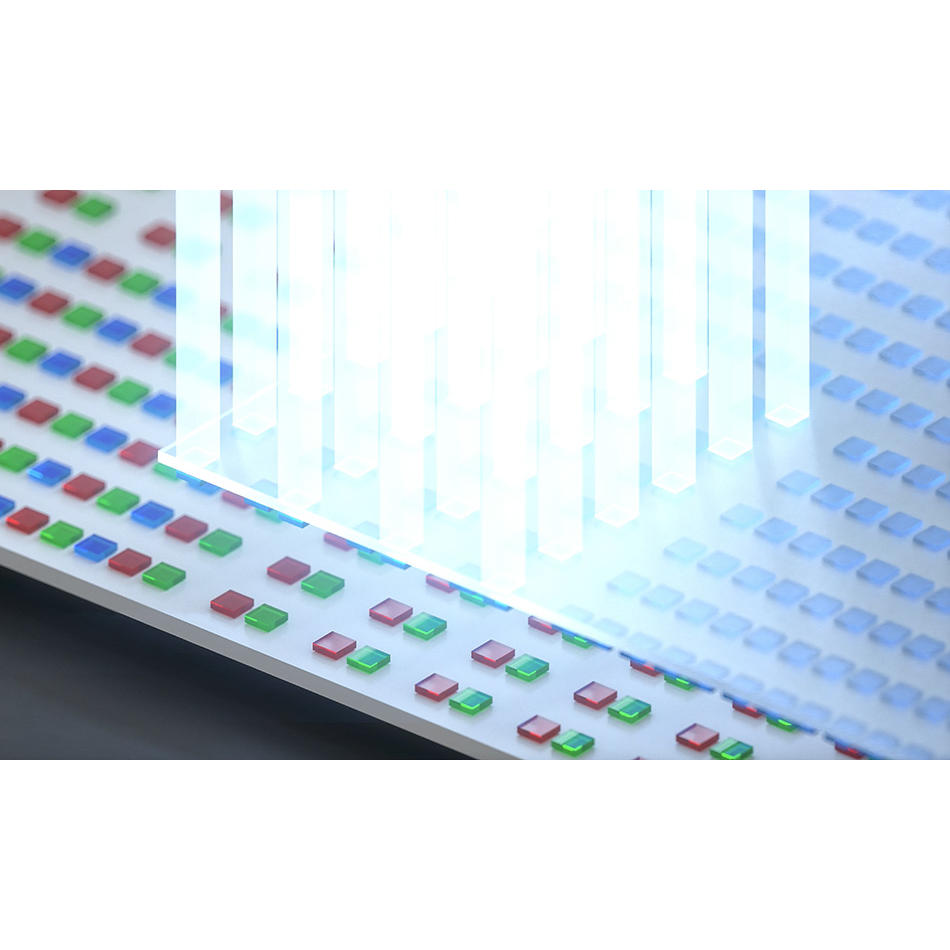

Aber die Dinge ändern sich, wenn das große Panel in „Zellen“ unterteilt wird. Das bedeutet, dass Sie sie in einzelne Displays oder manchmal auch in Gruppen von nur wenigen Displays aufteilen müssen. Es liegt in der Natur der Sache, dass dieser Zellschnitt nicht gleichzeitig auf dem gesamten Panel durchgeführt werden kann. Es ist eine serielle Operation.

Natürlich wollen die Hersteller nicht, dass das Schneiden von Zellen zu einem Produktionsengpass wird. Dieser Prozess muss dennoch mit dem übrigen Produktionsfluss Schritt halten.

Lesen Sie die anderen Blogartikel in dieser Serie über Laser in der Displayherstellung |

|||

Der schönste Schnitt

Zumindest theoretisch könnte das Durchschneiden der dünnen, flexiblen OLED-Displays mit einer Vielzahl verschiedener Methoden leicht gelingen. Diese spezielle Anwendung wirft jedoch ein paar einzigartige Probleme auf.

Erstens ist jedes Display nur wenige Millimeter von seinem Nachbarn auf dem Panel entfernt. Zweitens besteht das Display aus einem Stapel heterogener Materialien, von denen jedes unterschiedliche Schneideigenschaften haben kann. Und schließlich sind die Displays relativ empfindliche elektronische Geräte. Sie können durch Hitze oder andere Faktoren beschädigt werden, die eine physische Trennung der verschiedenen Schichten verursachen.

CO2-Laser bieten die beste Möglichkeit, den Schnitt unter Berücksichtigung all dieser Einschränkungen zu optimieren. Diese Laser erzeugen leistungsstarkes Infrarotlicht, das von den verschiedenen Materialien im OLED-Stapel gut absorbiert wird, so dass jede Schicht effizient geschnitten wird. Außerdem entstehen beim Schneiden keine Rückstände, die das Erscheinungsbild oder die Funktionalität des Displays beeinträchtigen oder zusätzliche Produktionsschritte erfordern könnten.

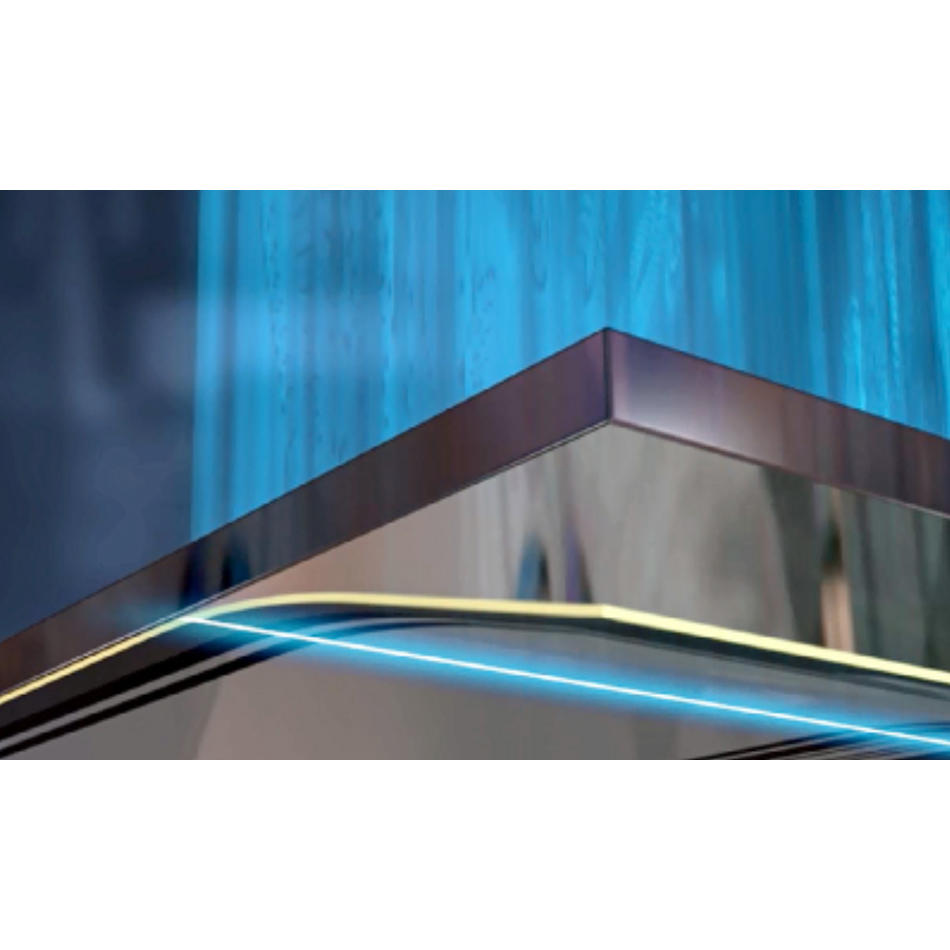

Beim Schneiden von Zellen und Polarisatoren wird der fokussierte CO2-Strahl in der Regel mit einem Hochgeschwindigkeits-Präzisions-Scansystem abgegeben. Dies sorgt für die erforderliche Durchsatzrate und ergibt gerade Schnitte mit schmaler Schnittfugenbreite.

Das Schneiden von Zellen ist ein vielschichtiges Problem

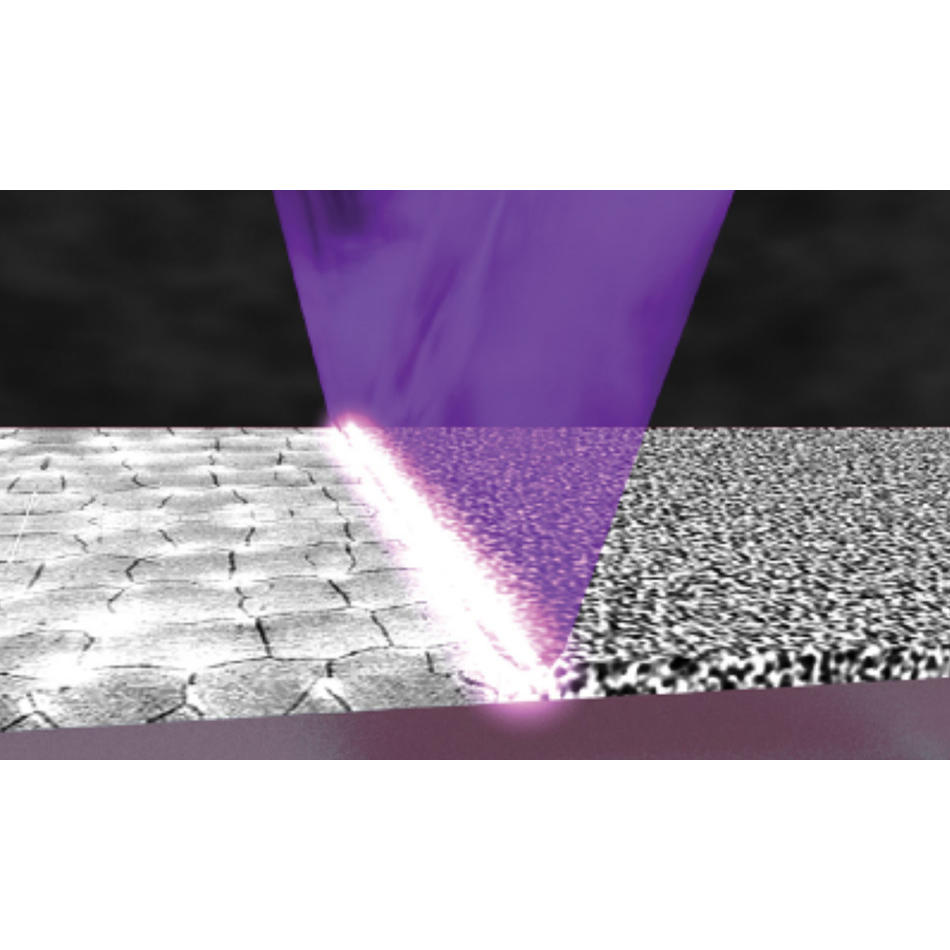

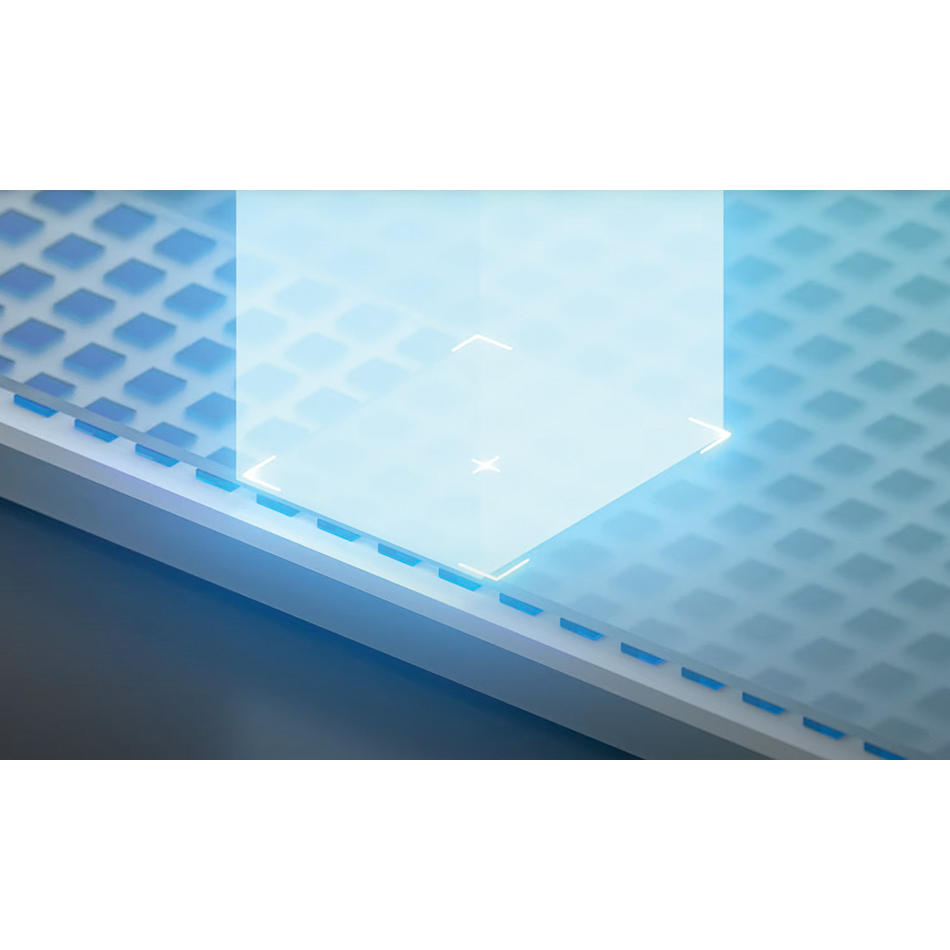

Aber die hohe Laserleistung, die schnelles Schneiden ermöglicht, kann auch zu viel des Guten sein. Das liegt daran, dass das Infrarotlicht des CO2 -Lasers durch einen thermischen Mechanismus schneidet. Das heißt, es erhitzt das Material, bis es verdampft. Wenn Sie während des Schneidens zu viel Wärme in das Bauteil einbringen, kann eine große Wärmeeinflusszone entstehen, die die Display-Schaltung beschädigt.

Außerdem sind sowohl die untere als auch die obere Schicht eines flexiblen OLED-Displays aus Polymeren. Wenn dieser Plastik-Typ beim Schneiden erhitzt wird, schmilzt ein Teil des Materials, ohne jedoch zu zerfließen.. Dann neigt sie dazu, zu fließen und sich in einer „Perle“ zu verfestigen. Das ist eine etwas dickere Lippe am Rand.

Diese Lippe schafft ein Problem in den nachfolgenden Produktionsschritten, insbesondere wenn ein kontrastverstärkender Polarisator auf dem OLED-Display angebracht wird. Dieser Polarisator ist ebenfalls mit einem CO2 -Laser geschnitten und könnte das gleiche Problem mit der Verdickung der Kanten haben.

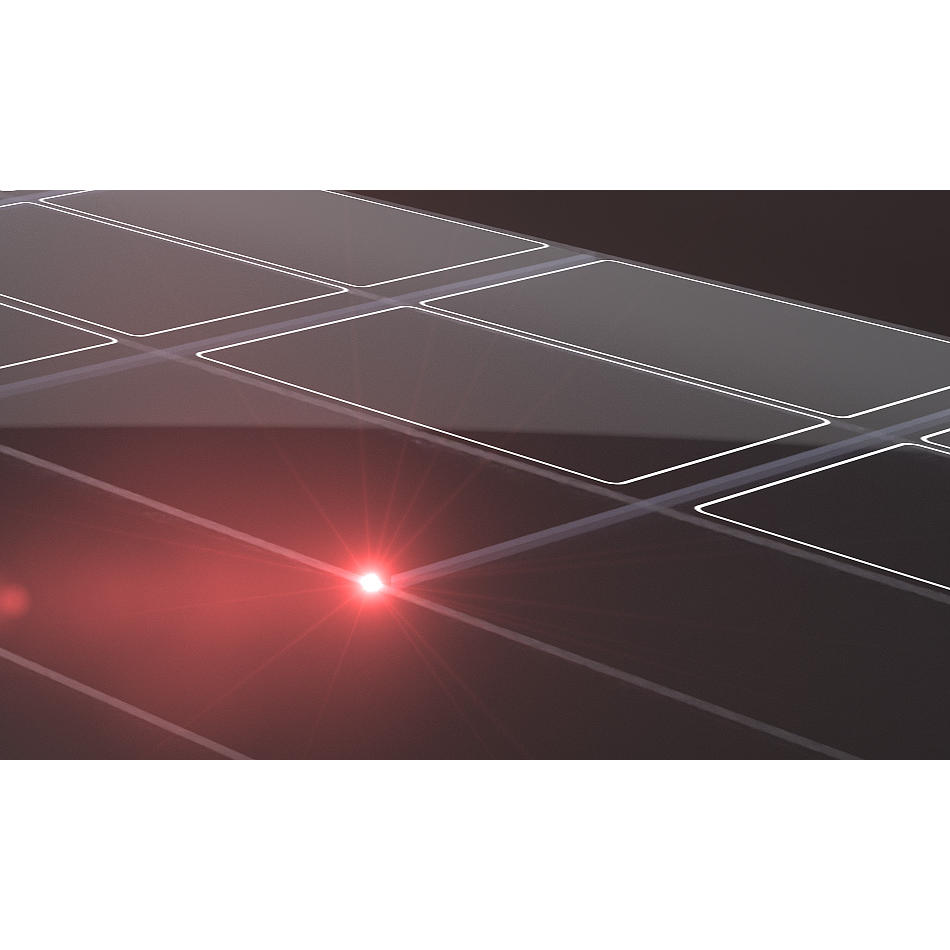

Schematische Zeichnung zur Veranschaulichung des Problems des Schneidens von Display-Zellen mit einem CW-CO2 -Laser.

Wenn diese beiden Teile zusammen laminiert werden, kann die Randlippe Blasen oder Lücken zwischen den Schichten erzeugen. Dies ist höchst unerwünscht.

Modulierte CO2-Laser sind eine Klasse für sich

Um zu vermeiden, dass an der Schnittkante eine Lippe entsteht, modulieren Sie den CO2-Laser. Das bedeutet, dass Sie den Strahl schnell ein- und ausschalten können. Dies liefert immer noch genug Hitze, um das Material zu verdampfen. Aber der Laser bleibt nicht lange genug an, damit sich die Hitze weit in das Substrat ausbreiten kann, wo sie das Material eher schmilzt als es vollständig zu entfernen.

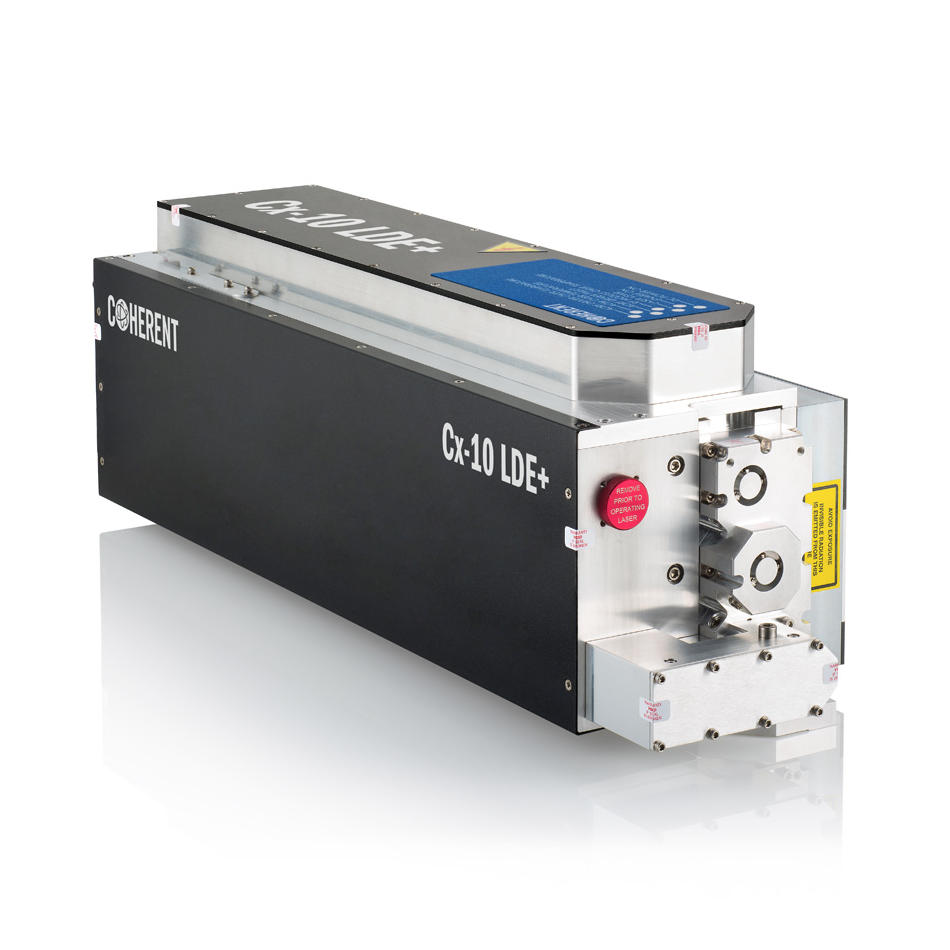

Es gibt zwei verschiedene Möglichkeiten, einen CO2-Laser zu modulieren. Die erste besteht darin, einen Laser, der eine kontinuierliche Leistung erzeugt, mit einem externen akusto-optischen Modulator in Pulse zu zerhacken. Genau das macht der Coherent DIAMOND Cx10LDE+, der derzeit der beliebteste Laser für das Schneiden von Zellen und Polarisatoren in der FPD-Industrie ist.

Ein Grund dafür, dass der CX10-LDE+ so weit verbreitet ist, ist, dass der Modulator direkt eingebaut ist. Dieser Ansatz ermöglicht es uns, die Laser- und Modulator-Steuerelektronik vollständig zu integrieren und so die Gesamtleistung des Systems zu optimieren. Dies ist von entscheidender Bedeutung, um die Präzision der Pulssteuerung und die Leistungsstabilität zu erreichen, die für die von FPD-Herstellern geforderte Prozesskonsistenz und Wiederholbarkeit erforderlich sind.

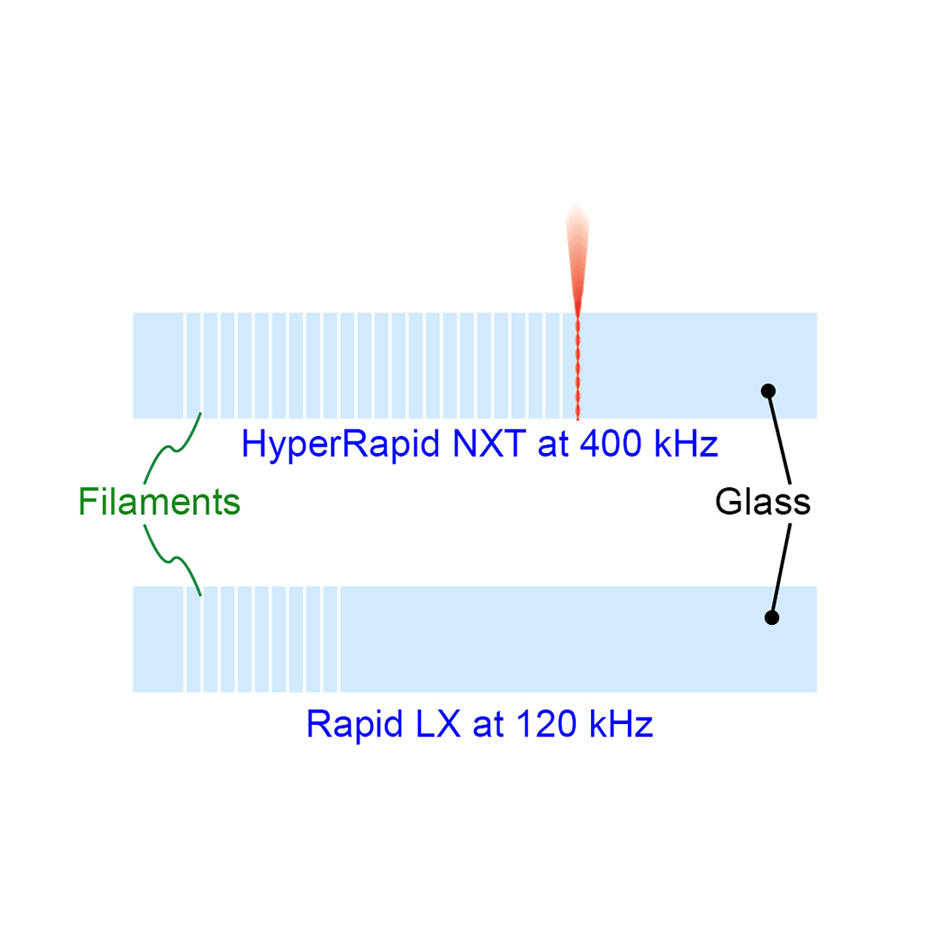

Die zweite Möglichkeit, einen CO2-Laser zu modulieren, ist das Q-Switching. Hier wird ein Modulator im Laserresonator selbst platziert, so dass der Laser in einem gepulsten (statt einem kontinuierlichen) Modus arbeitet. Das macht einen großen Unterschied in der Funktionsweise des Lasers. Während also ein externer Modulator Pulsbreiten im Mikrosekundenbereich liefert, erzeugt das Q-Switching viel kürzere Pulsbreiten im Nanosekundenbereich und erhöht außerdem die Spitzenpulsleistung dramatisch.

Diese kürzeren Pulse reduzieren die wärmebeeinflusste Zone noch weiter und ermöglichen außerdem eine größere Präzision und Kontrolle über den Schneidprozess. Daher steigen viele FPD-Hersteller auf diese Technologie um. Der Coherent DIAMOND Cx-10LQS+ ist der einzige im Markt erhältliche q-switched CO2-Laser.

Zuverlässigkeit spart Geld

Ein weiterer Grund, warum die Laser von Coherent beim Schneiden von Zellen und Polarisatoren so häufig eingesetzt werden, ist ihre Lebensdauer und Zuverlässigkeit sowie unsere globale Service-Infrastruktur. Wieder einmal produzieren die FPD-Hersteller kontinuierlich sehr große Mengen an Produkten. Produktionsausfälle zur Wartung oder zum Austausch eines Lasers haben enorme Auswirkungen auf Produktivität und Kosten. Die unübertroffene Lebensdauer dieser Laser – in der Regel im Bereich von 10.000 bis 20.000 Stunden – sorgt für einen ununterbrochenen Fluss von hochwertigen FPDs. Und wenn der Laser schließlich ausgetauscht werden muss, sorgen der weltweite Lagerbestand und das reaktionsschnelle Serviceteam von Coherent dafür, dass er ohne Verzögerung ausgetauscht wird.

Erfahren Sie mehr über unsere Laserlösungen für die Displayherstellung.