Laser in der Displayherstellung: FlexOLED Form und Lochschneiden

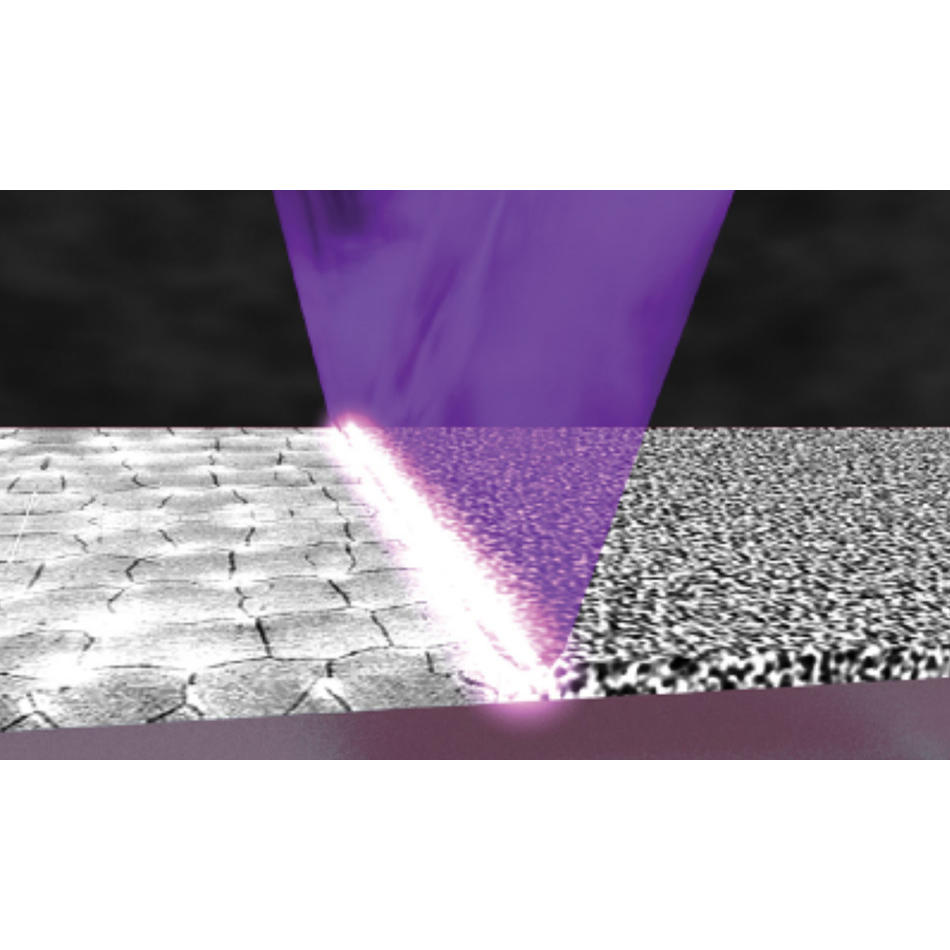

Nur Hochleistungslaser mit ultravioletten, ultrakurzen Pulsen können die Geschwindigkeit und Präzision liefern, die zum Schneiden fast fertiger Display erforderlich sind – ohne die empfindlichen Schaltkreise zu beschädigen.

4. Oktober 2022 von Coherent

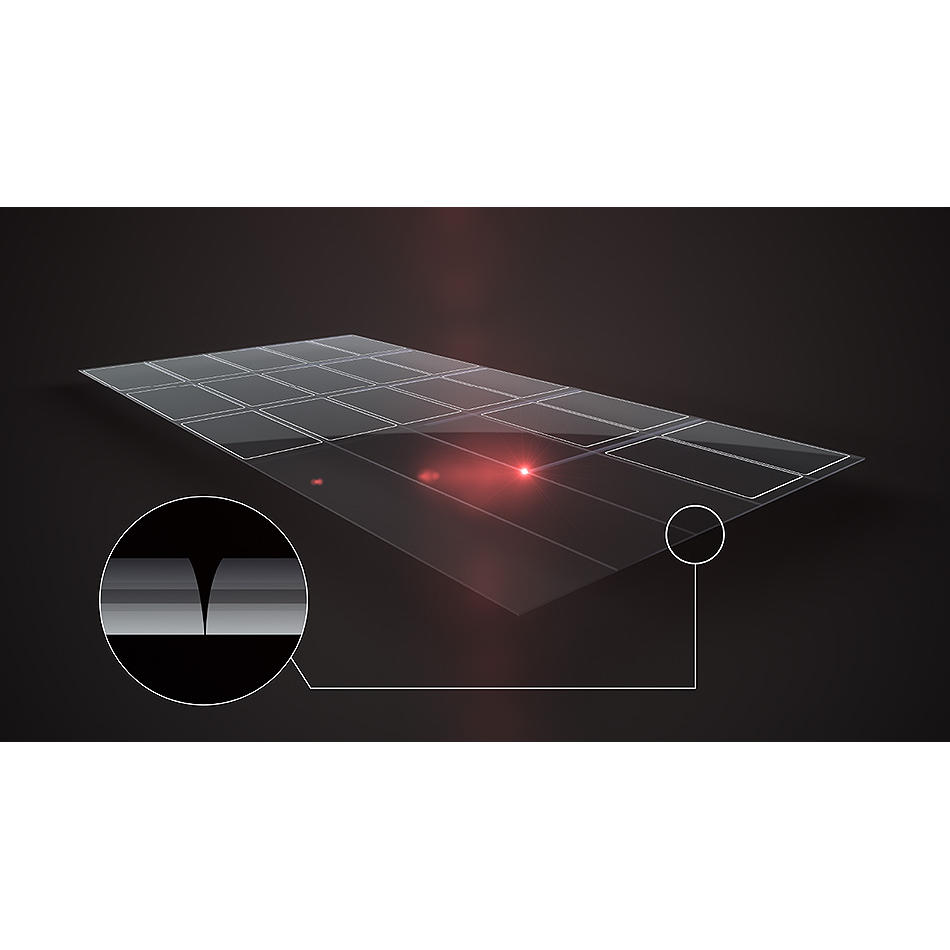

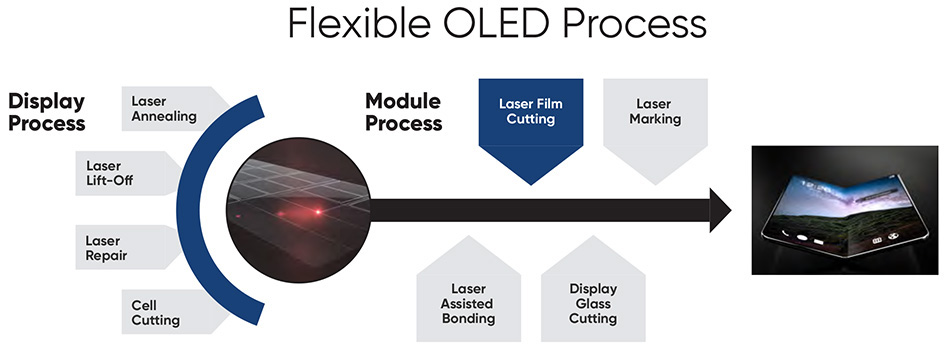

In anderen Beiträgen dieser Serie wurde erklärt, wie zahlreiche Displays für mobile Geräte auf einmal auf großen „Mutterglasplatten” hergestellt werden. Nachdem alle Schaltkreise erstellt und verschiedene andere Schichten hinzugefügt wurden, wird das große Substrat mit einem CO2-Laser in „Zellen” geschnitten.

Dies geschieht, weil Zellen mit nur wenigen Displays viel einfacher zu handhaben und zu transportieren sind als das ursprüngliche große Substrat. Denken Sie daran, dass die letzten Schritte der Montage von Mobilgeräten in der Regel in einer anderen Produktionsstätte (oft in einem anderen Land!) erfolgen als die ursprüngliche Herstellung der Display-Schaltkreise. Abhängig von der Größe der einzelnen Displays und anderen Faktoren enthalten die Zellen in der Regel zwischen zwei und zehn einzelnen Displays.

Lesen Sie die anderen Blogartikel in dieser Serie über Laser in der Displayherstellung |

|||

Es ist schwer, den Schnitt zu machen

Jedes einzelne Display muss vor der Montage des Telefons oder Tablets aus der Zelle ausgeschnitten werden. Außerdem benötigen viele Designs irgendwo im Display Löcher. Diese dienen in der Regel dazu, dass Kameras oder andere Sensoren herausschauen können. Manchmal werden auch nur einige der Displayebenen in einem bestimmten Bereich selektiv entfernt. Dies dient der Aufnahme von Fingerabdrucksensoren, die sich unter dem Display befinden, aber keine Durchgangsbohrung benötigen.

Diese Prozesse werden als Form- und Lochschneiden bezeichnet. Und sie sind aus mehreren Gründen extrem anspruchsvoll. Erstens werden sie auf praktisch fertigen Displays durchgeführt, in denen fast alle Kosten bereits enthalten sind. Sie wollen in diesem Stadium kein Teil zerstören!

Außerdem müssen sie mit hoher mechanischer Präzision ausgeführt werden. Das heißt, mit sehr engen Toleranzen und mit hoher Wiederholbarkeit. Dies ist notwendig, um Probleme bei der Montage zu vermeiden. Die meisten aktuellen Mobiltelefone haben ein Display, das praktisch die gesamte Oberseite des Geräts einnimmt und von einem sehr dünnen Rahmen umgeben ist. Wenn das Displays zu groß geschnitten ist, passt es nicht richtig in die Einfassung. Wenn es zu klein ist, werden Lücken am Rand sichtbar. Außerdem müssen alle Löcher mit dem, was sich dahinter befindet (Kameras usw.), richtig ausgerichtet sein.

Ein weiterer kritischer Aspekt dieser Schneidprozesse ist die „Wärmeeinflusszone” (WEZ), die sie erzeugen. Die Wärmeeinflusszone (WEZ) ist der Bereich neben der Kante, in dem die Wärme des Schneidevorgangs die Schaltkreise des Displays beeinträchtigen oder Blasen, Risse oder andere Defekte verursachen könnte. Diese können für das Auge des Benutzers als schlechte Bereiche auf dem Display sichtbar sein. Oder, im Falle von faltbaren Telefonen, können sie Quellen sein, von denen aus sich Risse bilden oder ausbreiten können.

Eine maximale WEZ-Spezifikation für das Formschneiden eines typischen Telefons könnte 100 µm betragen. Für ein faltbares Displays könnten es 50 µm sein. Und beim Schneiden von Löchern ist es nicht ungewöhnlich, dass die maximal zulässige WEZ unter 20 µm liegt.

Und natürlich haben wir vergessen zu erwähnen, dass das Zuschneiden der Formen schnell gehen muss – buchstäblich in maximal ein paar Sekunden? Denn das Schneiden muss mit anderen Produktionsschritten Schritt halten und den außerordentlichen Durchsatzanforderungen der Hersteller von Mobilgeräten gerecht werden.

Ultrakurzpulslaser bringen FlexOLEDs in Form

Es gibt nur eine Art von Laser, der den Anforderungen gerecht wird - oder besser gesagt, der das Display schneidet - und jede einzelne dieser Anforderungen erfüllt. Es handelt sich um einen Ultrakurzpulslaser (USP), der mit hohen Wiederholraten arbeitet und im ultravioletten Bereich strahlt. Lassen Sie uns herausfinden, warum jede dieser Eigenschaften so wichtig ist.

USP-Laser werden benötigt, weil sie eine viel kleinere Wärmeeinflusszone erzeugen als jeder andere Lasertyp – zumindest die, die ein 0,5 mm dickes Display in wenigen Sekunden durchschneiden können. Im Allgemeinen wird die WEZ kleiner, je kürzer die Pulse sind. So kann ein Femtosekunden-USP-Laser eine WEZ von weniger als 10 µm erzeugen, während ein Pikosekunden-USP-Laser in der Regel weniger als 30 µm erreichen kann.

Aber ganz so eindeutig ist die Sache nicht. Die tatsächlichen WEZ-Unterschiede sind nicht immer so ausgeprägt, wie es die Theorie vermuten lässt. Und es gibt Unterschiede bei der Geschwindigkeit, den Kosten und anderen praktischen Erwägungen, die sich darauf auswirken können, welcher Laser für eine bestimmte Anwendung der „beste” ist.

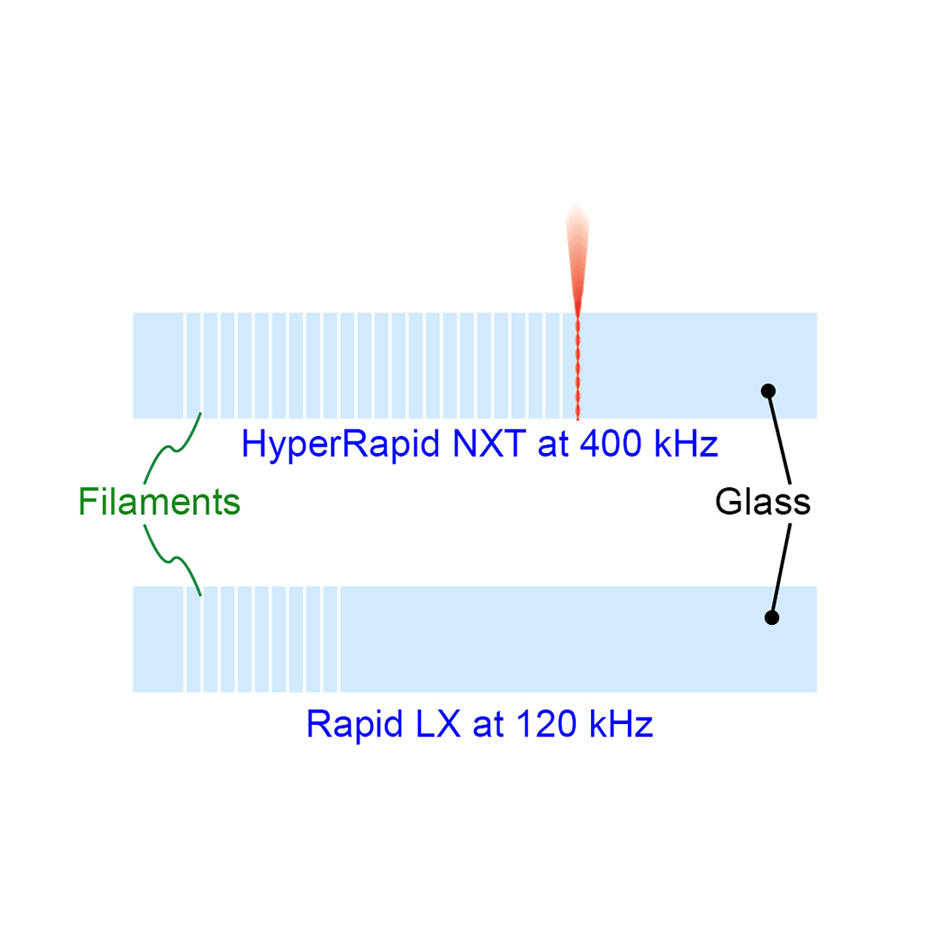

Daher werden derzeit sowohl Pikosekunden- als auch Femtosekundenlaser zum Schneiden von Formen und Löchern in der Produktion eingesetzt. Verschiedene Smartphone-Hersteller neigen dazu, eine „Lieblingstechnologie” zu haben. Dies basiert auf den Anforderungen der WEZ sowie auf ihrer Erfahrung und ihrem Komfort im Umgang mit einem bestimmten Lasertyp.

Sowohl die Form als auch das Ausschneiden von Löchern werden mit einem Scanner durchgeführt. Und der Laser muss denselben Weg mehrmals abfahren, um das Display vollständig zu durchschneiden. Das macht die Wiederholrate wichtig. Wenn zwei Laser die gleiche Pulsenergie haben, schneidet derjenige, der mit einer höheren Wiederholrate arbeitet, schneller.

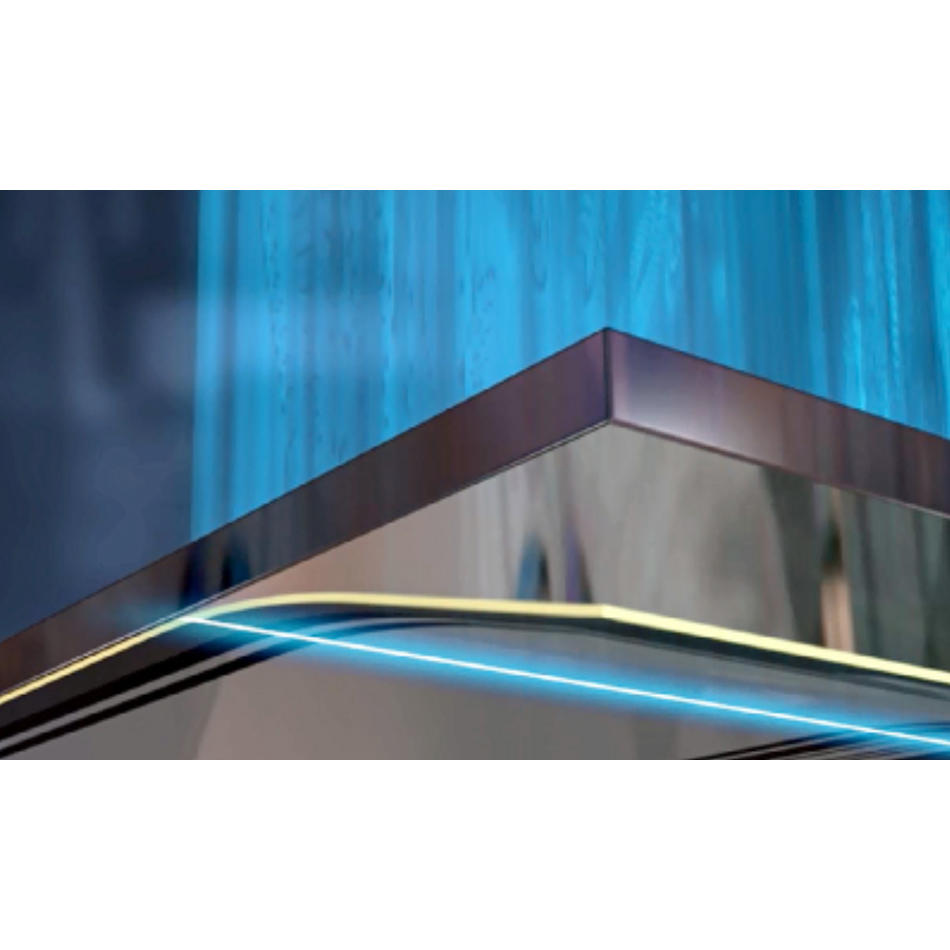

Schließlich ist die UV-Leistung aus mehreren Gründen von Vorteil. Erstens wird es von den verschiedenen Materialien in dem heterogenen Stapel, aus dem ein Display besteht, gleichmäßiger absorbiert als längere Wellenlängen. Das bedeutet, dass jede Schicht gleichmäßig geschnitten wird, unabhängig von ihrer Zusammensetzung.

UV-Licht kann auch auf kleinere Punktgrößen fokussiert werden als längere Wellenlängen (aufgrund von Beugung). Dies erhöht die Energiedichte des fokussierten Punktes, was bedeutet, dass jeder Puls mehr Material abträgt. Das beschleunigt das Schneiden. Außerdem ermöglicht das UV-Licht der Optik eine größere Tiefenschärfe. Dies macht den Schneideprozess toleranter gegenüber leichten Schwankungen in der Höhe oder Dicke der Teile.

Coherent bietet beide Technologien für das FlexOLED-Form- und Lochschneiden an, so dass wir Herstellern unvoreingenommen bei der Wahl der richtigen Option für ihre Produktion helfen können. Erfahren Sie mehr über unsere Monaco Femtosekundenlaser und HyperRapid NXT Pikosekundenlaser.