想象一下,如果一款高燃油效率汽车发动机只产生纯水排放物,将会是怎样。氢燃料电池即可助力实现这种想象。这种电池已经问世。不过,我们还没有准备好大规模使用氢燃料电池为汽车提供动力。要实现这个目标,将需要开发相当多的技术和基础设施,使它们与其他技术相比具有实用性和成本竞争力。Coherent 高意已经在开发光纤激光工艺来为实现这个目标做出努力。

卓越电池技术

从技术上来说,氢燃料电池被称为质子交换膜燃料电池(PEMFC),或聚合物电解质膜燃料电池。 它包含由电解质(导电的液体)隔开的正极和负极。氢燃料从负极进入,空气(含氧)从正极进入。

单个燃料电池(称为膜电极组件或 MEA)产生的电压不到 1V。这对于大多数用途来说都太少了。为了达到有用的功率水平,数百个 MEA 在单个燃料电池中用电连接在一起。 MEA 在电池外壳内部以物理方式堆叠在一起。

但首先,每个 MEA 都密封在两个“双极板”之间。这是一个冲压箔部件,厚度一般在 50 微米到 100 微米之间,通常由不锈钢或钛制成。双极板允许单独的 MEA 进行电气连接,赋予组件一定的机械强度和刚度,并且还包含一组允许气体和冷却液流过的通道。

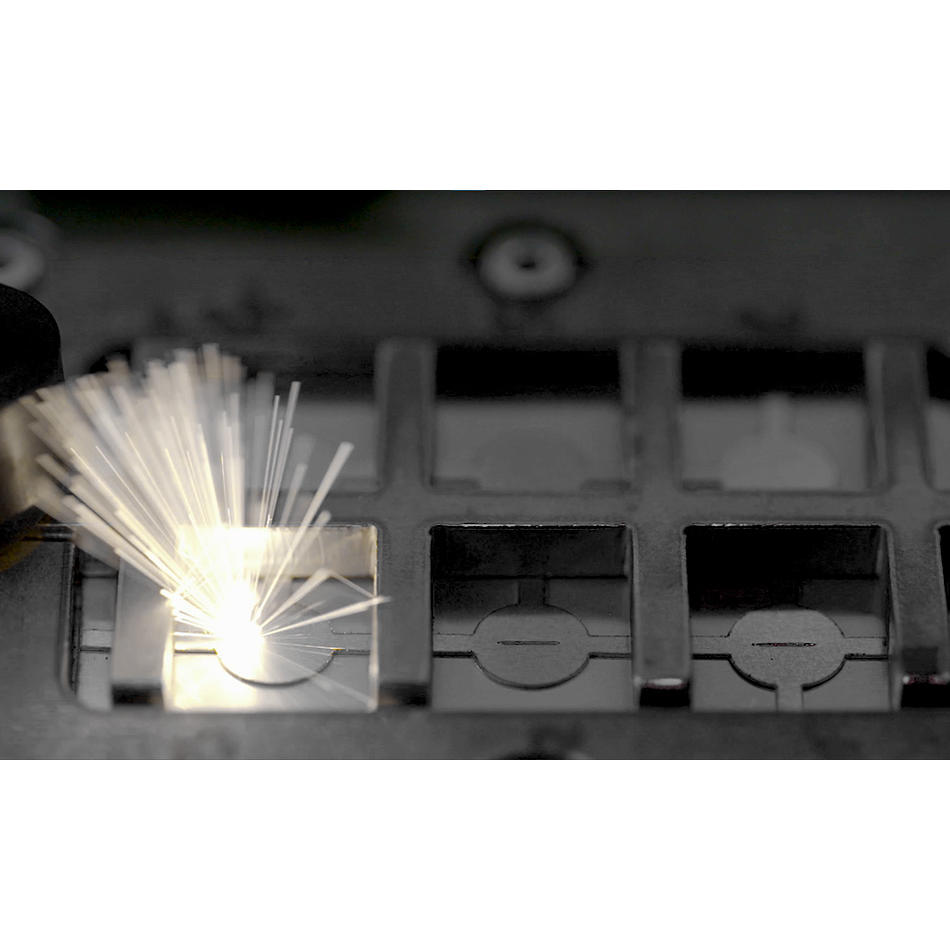

双极板通过焊接密封在一起。这需要非常高质量的焊接,必须要通过氢泄漏测试。而且,双极板的形状较为复杂,具有多个切口,这使得焊接路径较长,并且有许多曲线。

传统光纤激光器无法达到理想的焊接密封效果

由于每个燃料电池中使用大量双极板,因此密封过程需要十分快速。否则,可能会造成生产瓶颈。目前估计,用于汽车应用的经济实用的 PEMFC 生产需要 MEA 密封过程的焊接速度超过 1 米/秒。

通过扫描振镜传送能量的光纤激光器能够以这种速度进行焊接,甚至更快。此外,这些激光器还可以形成所需的复杂形状的焊缝。但是,它们在这些进给速度下提供的焊接质量并不好。

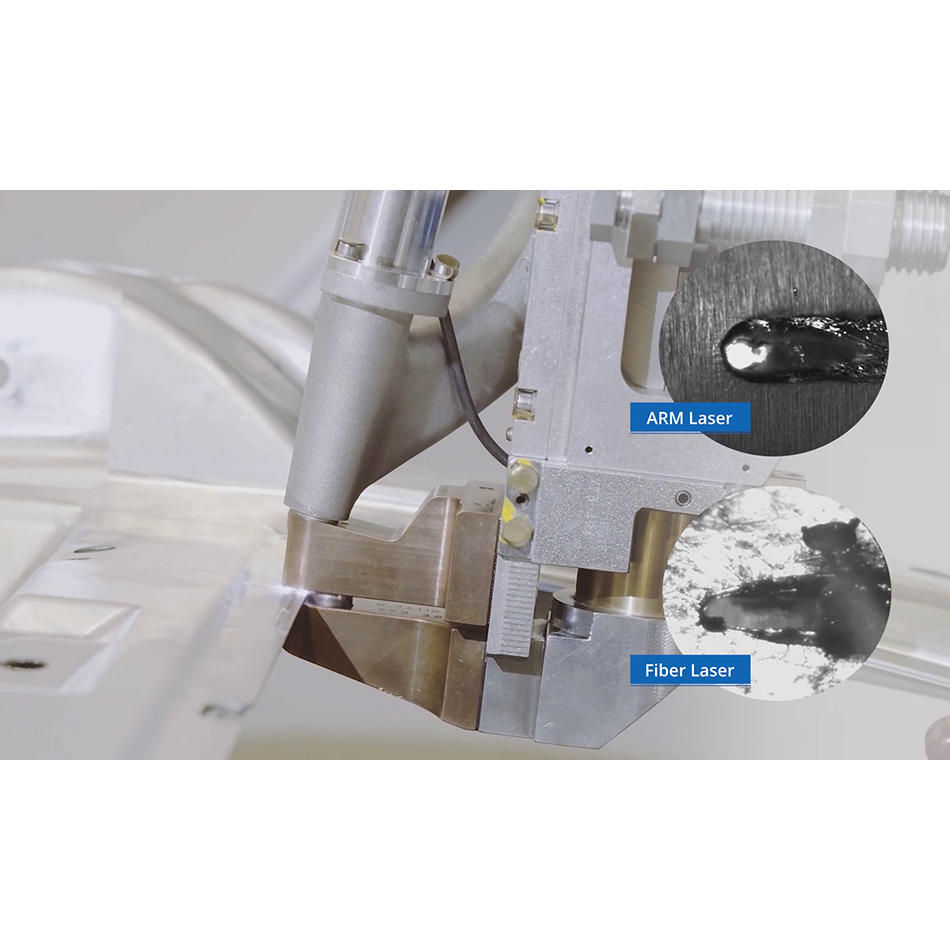

尤其是传统的光纤激光器在高速焊接双极板时往往会产生“驼峰”。这些“驼峰”是当熔池中的湍流区域重新凝固时在焊缝中形成的小凸起。这种湍流是由非常快速的光束运动直接引起的。

“驼峰”之所以会成为问题,是因为它们会造成突起。这会妨碍 MEA 在组装过程中实现紧密堆叠。

HighLight FL-ARM 解决了“驼峰”问题

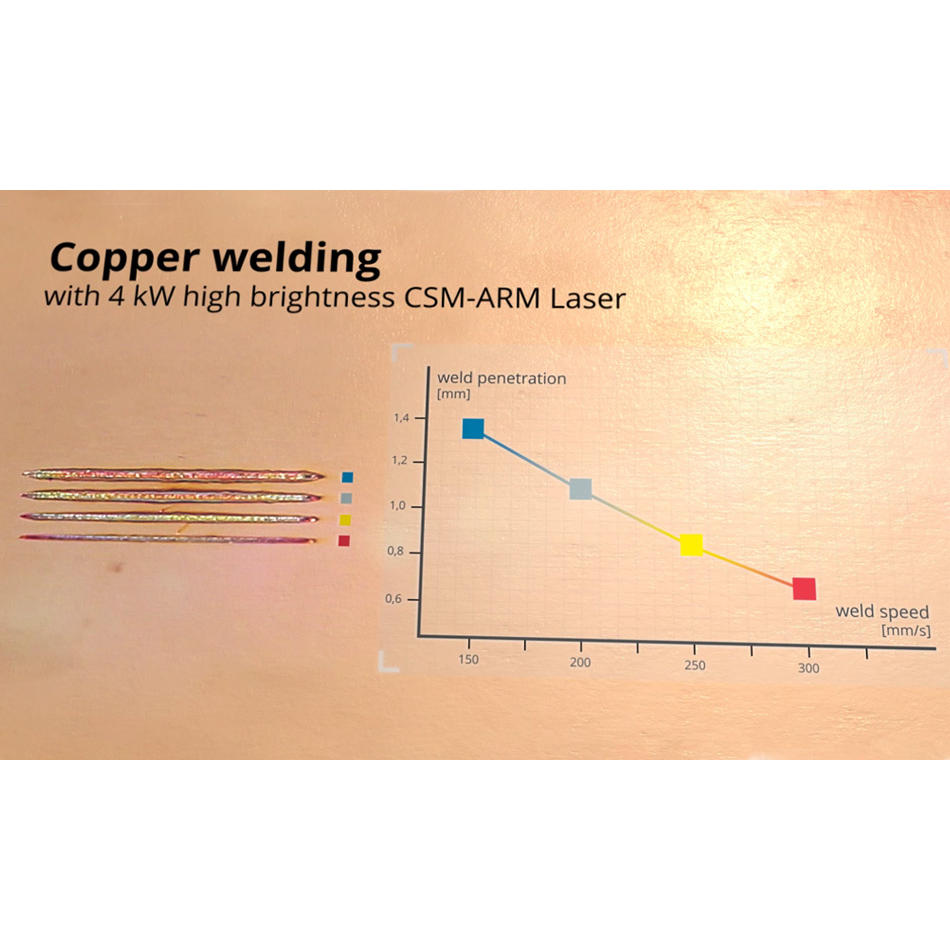

Coherent 高意实验室的测试表明,正确配置的可调环模 (ARM) 光纤激光器可以解决“驼峰”问题。具体来说,Coherent HighLight FL4000CSM-ARM(具有单模中心光束的 4 kW 激光器)能够以至少 1.2 米/秒的速度焊接不锈钢双极板,而不会产生任何“驼峰”。这比以前使用光纤激光器的速度快 50%。在这些测试中,激光是通过 Coherent HIGHmotion 2D 远程激光焊接头提供的。

ARM 光纤激光器通过消除快速移动的焊接熔池周围的湍流来避免“驼峰”问题。这是通过利用可调环模架构来实现的。

具体来说,将中心光束功率设置得足够高,以在目标速度下产生全熔透小孔焊接。但是环形光束只承载足够的能量来熔化材料以使其能够流动,而不足以形成焊接锁孔。

这在中心光束周围提供了一个区域,熔化的材料可以在该区域中减速并以层流(非混沌)方式流动。此外,无论 ARM 激光束朝哪个方向前进,对称的圆形激光束总是以相同的方式进行焊接。因此,在通过曲线或改变方向时,焊接特性不会发生变化。与其他不具有对称光斑的多光束光纤激光器相比,这种激光器具有更多优势。

当然,部署燃料电池还有许多其他挑战。这些挑战包括其他电池制造问题,以及氢和铂(铂用作催化剂,将氢原子分离成质子和电子)的来源。我们还需要打造一个氢“加气站”网络,以方便消费者获取燃料。但是,凭借 HighLight FL-ARM 激光器,以及 Coherent 高意实验室拥有的关于将其有效用于双极板焊接的广泛工艺知识,我们已经避开了这一过程中的一个重要障碍。