Das Versprechen – und die Herausforderung – von Wasserstoff-Brennstoffzellen

Coherent FL-ARM-Laser ermöglichen das kostengünstige Schweißen von Bipolarplatten, einer Schlüsselkomponente von PEM-Brennstoffzellen.

16. September 2022 von Coherent

Stellen Sie sich einen äußerst sparsamen Automotor vor, der nur reines Wasser als Abgas produziert. Das ist eine Wasserstoff-Brennstoffzelle. Und sie existiert bereits. Allerdings sind wir noch nicht so weit, Wasserstoff-Brennstoffzellen in großem Umfang für den Antrieb von Autos zu nutzen. Dazu muss eine ganze Reihe von Technologien und Infrastrukturen entwickelt werden, damit sie praktikabel und kostengünstig mit anderen Technologien konkurrieren können. Coherent entwickelt bereits Faserlaser-Prozesse, die dazu beitragen sollen.

Die Beherrschung der Technologie

Technisch gesehen wird die Wasserstoff-Brennstoffzelle als Protonenaustausch-Membran-Brennstoffzelle (PEMFC) oder Polymer-Elektrolyt-Membran-Brennstoffzelle bezeichnet. Sie enthält positive und negative Elektroden, die durch einen Elektrolyten (eine Flüssigkeit, die Elektrizität leitet) getrennt sind. Der Wasserstoff kommt an der negativen Elektrode an und die Luft (mit Sauerstoff) an der positiven Elektrode.

Eine einzelne Brennstoffzelle (Membran-Elektroden-Einheit oder MEA genannt) erzeugt weniger als ein Volt. Das ist für die meisten Zwecke viel zu wenig. Um eine brauchbare Leistung zu erreichen, werden Hunderte von MEAs innerhalb einer einzigen Brennstoffzelle elektrisch miteinander verbunden. Die MEAs sind im Inneren des Zellengehäuses physisch aufeinander gestapelt.

Doch zunächst wird jede MEA zwischen zwei „Bipolarplatten“ versiegelt. Dies ist ein gestanztes Folienteil, das normalerweise zwischen 50 µm und 100 µm dick ist. Er ist in der Regel aus Edelstahl oder Titan gefertigt. Die Bipolarplatten ermöglichen die elektrische Verbindung der einzelnen MEAs, verleihen der Baugruppe eine gewisse mechanische Festigkeit und Steifigkeit und enthalten außerdem eine Reihe von Kanälen, über die Gase und Kühlflüssigkeiten fließen können.

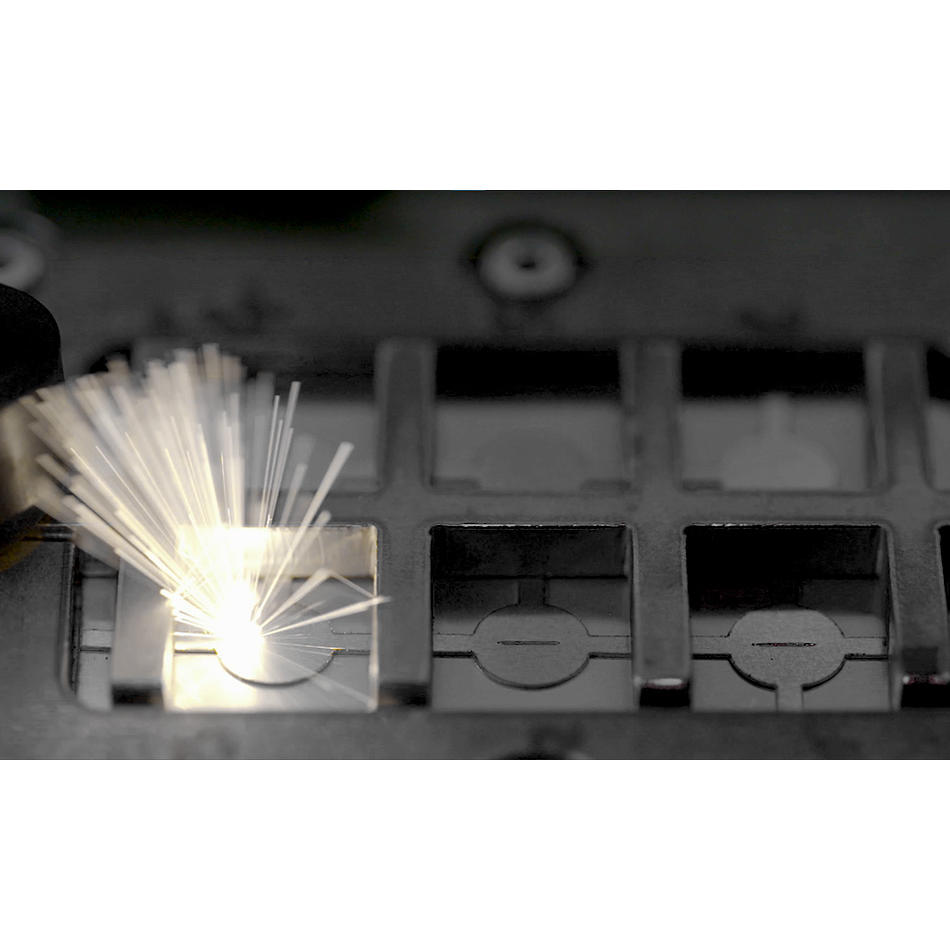

Die Bipolarplatten werden durch Schweißen miteinander versiegelt. Die Schweißnaht muss von sehr hoher Qualität sein – sie muss einen Wasserstofflecktest bestehen. Und die komplexe Form der Bipolarplatte, die mehrere Ausschnitte enthält, macht die Schweißwege lang und mit zahlreichen Kurven.

Herkömmliche Faserlaser können hier nicht punkten

Aufgrund der sehr großen Anzahl von Bipolarplatten, die in jeder Brennstoffzelle verwendet werden, muss der Versiegelungsprozess schnell sein. Andernfalls kann es zu Produktionsengpässen kommen. Es wird derzeit geschätzt, dass eine wirtschaftlich tragfähige und praktische PEMFC-Produktion für Automobilanwendungen eine Schweißgeschwindigkeit von über 1 m/sec für den MEA-Versiegelungsprozess erfordert.

Faserlaser, die über ein Scanning-System eingesetzt werden, können mit diesen Geschwindigkeiten und mehr schweißen. Außerdem können sie die erforderlichen komplex geformten Schweißnähte herstellen. Aber die Schweißqualität, die sie bei diesen Vorschubgeschwindigkeiten bieten, ist nicht gut.

Insbesondere neigen herkömmliche Faserlaser dazu, beim Schweißen von Bipolarplatten mit hohen Geschwindigkeiten „Humping“ zu erzeugen. Dies sind kleine Unebenheiten in der Schweißnaht, die entstehen, wenn sich turbulente Bereiche im Schmelzbad wieder verfestigen. Diese Turbulenzen werden direkt durch die sehr schnelle Strahlbewegung verursacht.

Diese Höcker (oder auch "Humps") sind ein Problem, weil sie hochstehen. Dies verhindert, dass die MEAs bei der Montage eng genug zusammengestapelt werden.

HighLight FL-ARM Laser können die Wogen glätten

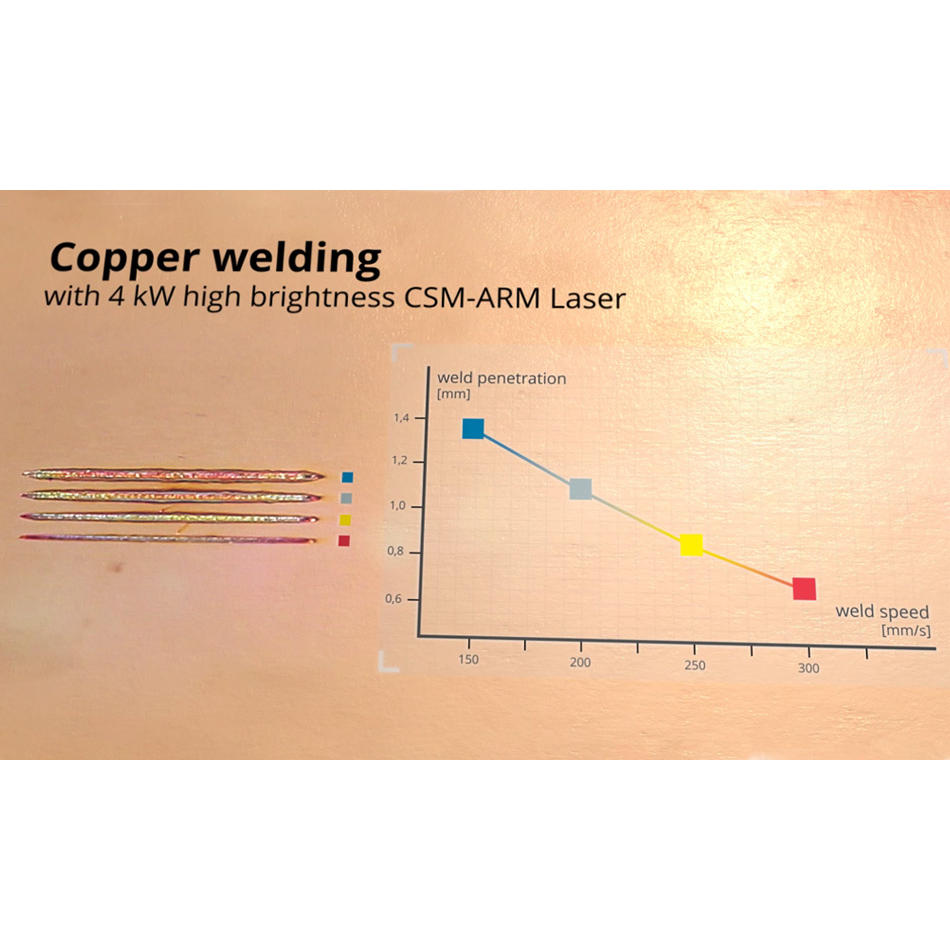

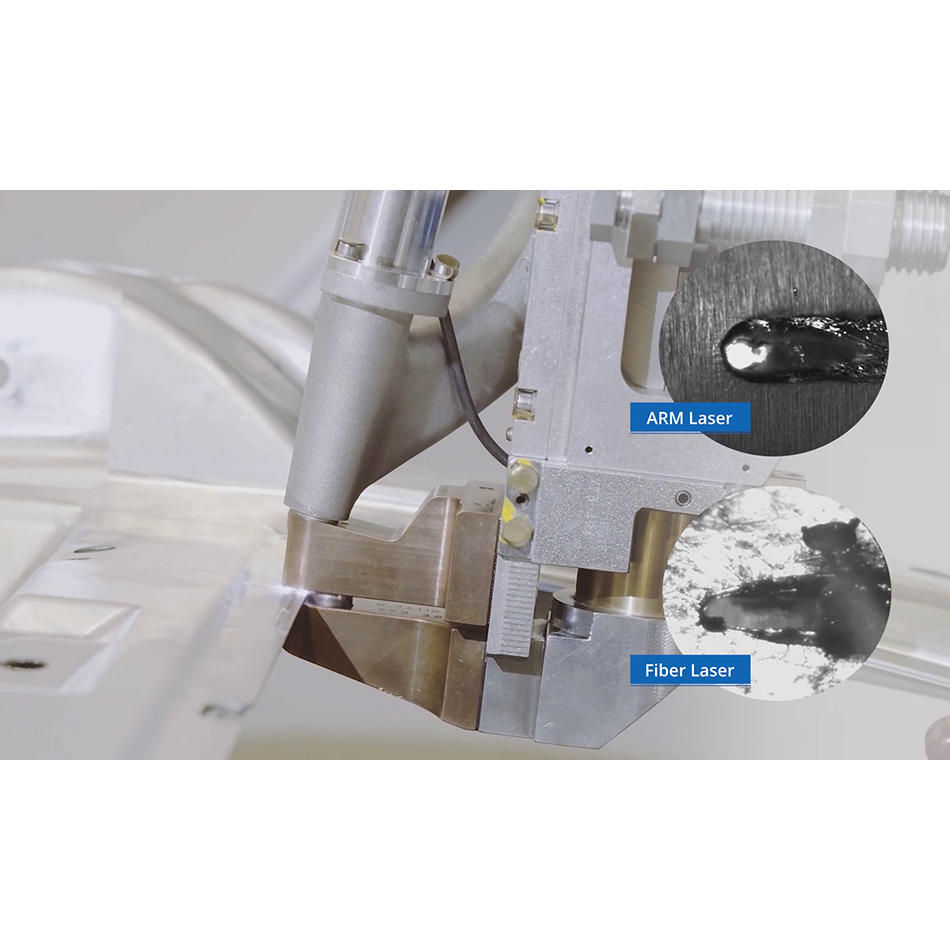

Tests bei Coherent Labs haben gezeigt, dass ein richtig konfigurierter Adjustable Ring Mode (ARM) Faserlaser das Problem des Buckelns löst. Konkret kann ein Coherent HighLight FL4000CSM-ARM (4-kW-Laser mit einem Single-Mode-Mittelstrahl) bipolare Edelstahlbleche mit einer Geschwindigkeit von mindestens 1,2 m/s schweißen, ohne dass es zu einem Humping kommt. Das ist 50 % schneller als bisher mit Faserlasern möglich. Für diese Tests wurde der Laser durch einen HIGHmotion 2D-Remote-Laserschweißkopf von Coherent eingesetzt.

Der ARM-Faserlaser vermeidet das Problem des "Humpings", indem er die Turbulenzen um das sich schnell bewegende Schmelzbad eliminiert. Dies wird durch die Nutzung der Architektur des einstellbaren Ringmodus erreicht.

Insbesondere wird die Leistung des mittleren Strahls hoch genug eingestellt, um bei der angestrebten Geschwindigkeit eine voll durchdringende Keyhole-Schweißung zu erzeugen. Aber der Ringstrahl hat nur genug Energie, um das Material zu schmelzen – so dass es fließen kann – aber nicht genug, um ein Keyhole zu erzeugen.

Dadurch entsteht eine Zone um den mittleren Strahl, in der das geschmolzene Material langsamer und in einer laminaren (nicht chaotischen) Weise fließen kann. Außerdem schweißt der symmetrische, runde ARM-Laserstrahl immer auf dieselbe Weise, egal in welche Richtung er sich bewegt. Es gibt also keine Veränderung der Schweißeigenschaften, wenn Sie Kurven durchfahren oder die Richtung ändern. Dies ist ein Vorteil gegenüber anderen Mehrstrahl-Faserlasern, die keinen symmetrischen Spot haben.

Natürlich gibt es noch viele andere Herausforderungen beim Einsatz von Brennstoffzellen. Dazu gehören andere Probleme bei der Herstellung der Zellen, die Beschaffung von Wasserstoff und Platin (das als Katalysator verwendet wird, um das Wasserstoffatom in Protonen und Elektronen zu trennen). Wir müssten auch ein Netz von Wasserstoff-„Tankstellen“ aufbauen, um den Verbrauchern den Zugang zum Kraftstoff zu erleichtern. Aber mit dem HighLight FL-ARM-Laser – und dem umfangreichen Prozesswissen, das Coherent Labs über den effektiven Einsatz beim Schweißen von Bipolarplatten besitzt – haben wir eine wichtige Hürde auf diesem Weg genommen.

Sehen Sie das Hochgeschwindigkeits-Bipolarplattenschweißen in Aktion.