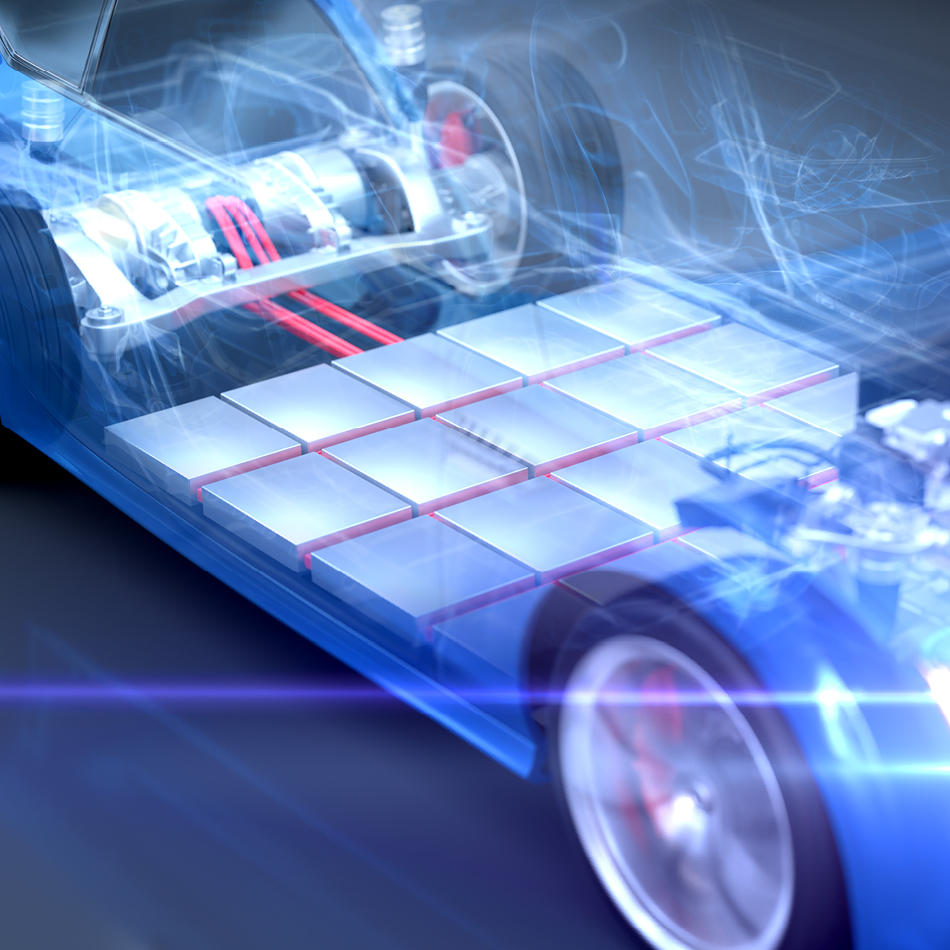

设计和制造用于电动汽车的大尺寸圆柱形电池将为汽车制造商和消费者带来诸多好处。对于驾驶员来说,将能够获得更长续航里程、更大马力、更快充电速度、更长使用寿命,以及在寒冷天气下更好的操控性。对于制造商来说,则有望进一步精简生产流程并降低成本。

电动汽车 (EV) 电池生产环节存在哪些挑战?

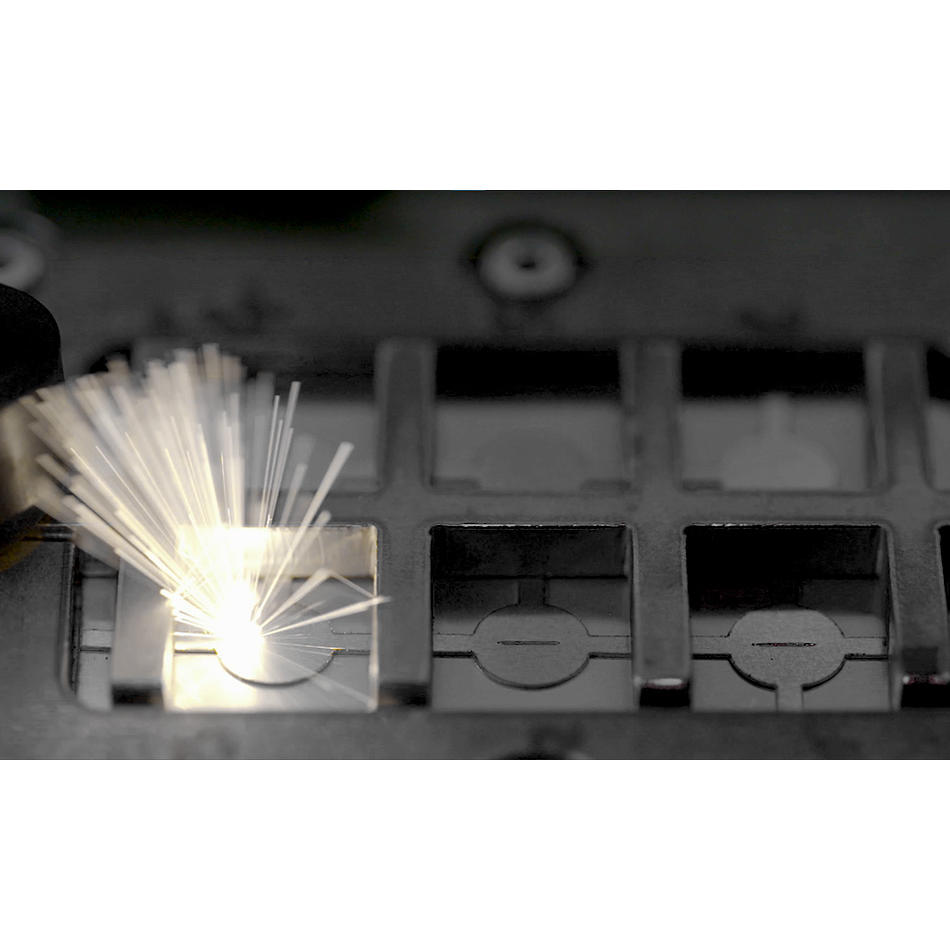

不同制造商采用的的大尺寸圆柱形电池设计各不相同。每一种设计都有其特定的制造难点,尤其是在焊接工艺方面。例如,有些电动汽车电池设计包含集电器,这些集电器在连接到卷芯上时必须非常精确地控制焊缝深度。如果焊缝深度控制不佳,可能会损坏隔膜,进而导致电池内部短路。同样,电极与集电器的焊接也需要小心控制熔深。还有一点特别要注意的是,在这一操作过程中,必须限制泵入电池的热量,以免聚合物隔离器熔化或损坏。

密封盖是另一种焊接工艺,过去较小尺寸的电池生产已成功使用机械冲压技术。但是,冲压技术无法用于尺寸较大的电池,所以需要一种新方法。

目前有哪些要求?

制造电池还涉及许多其他焊接工艺,同样,这些工艺因制造商和设计而异。不过,最具挑战性和最敏感的工艺有一些共同要求,包括需要:

- 最小的热影响区

- 精确的熔深控制

- 消除飞溅

- 高加工速度:通常在 200 mm/s~500 mm/s 范围内

另外,有些重要的电池焊接工艺还将涉及异种金属的焊接。

过去,满足这每一项要求都存在挑战,而且还没有一种焊接技术能够在每个工艺环节都具有出色表现。为此,制造商尝试了各种解决方案。其中包括为解决铜对红光吸收率低的问题,而采用绿光波长的激光器来焊接,以及采用非激光焊接方法(例如采用超声波焊接箔片与极耳)。

选择正确的激光器

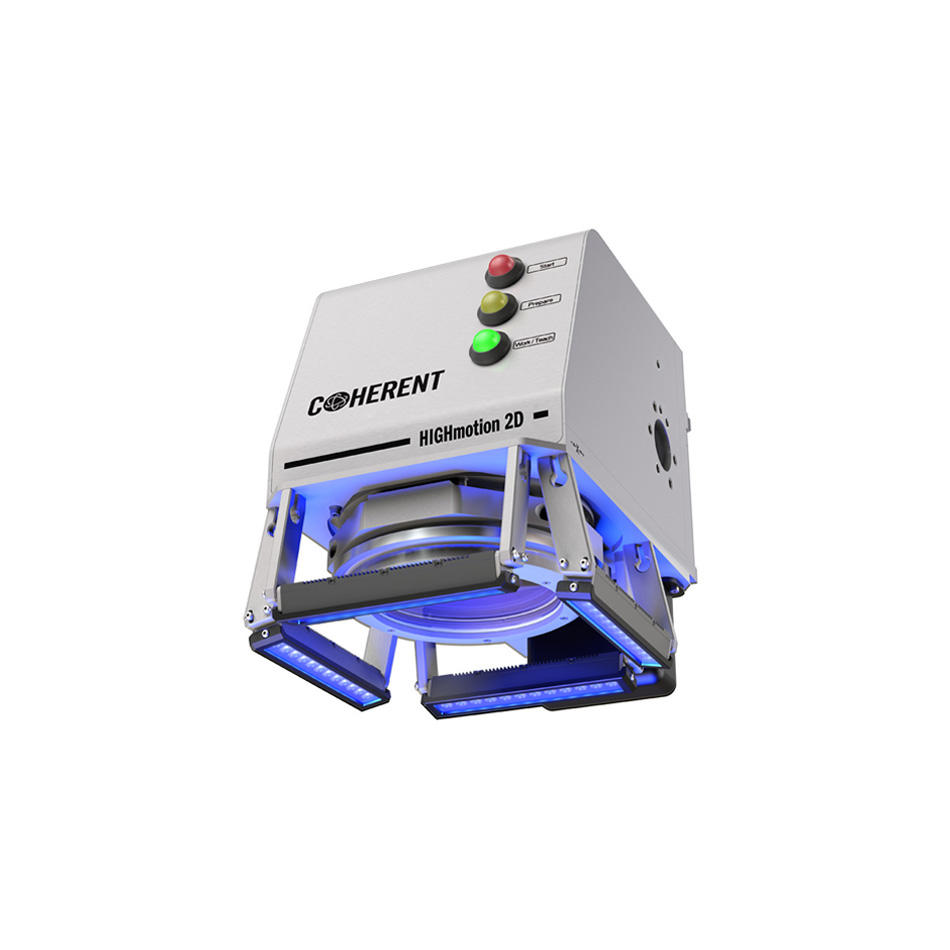

Coherent 高意公司开发了一种新型激光器,适用范围比以前的任何产品都更加广泛。如此广泛的适用性源于这项技术无论在空间分布上还是在时间上,都能对激光能量如何传递到工件表面进行前所未有的控制。

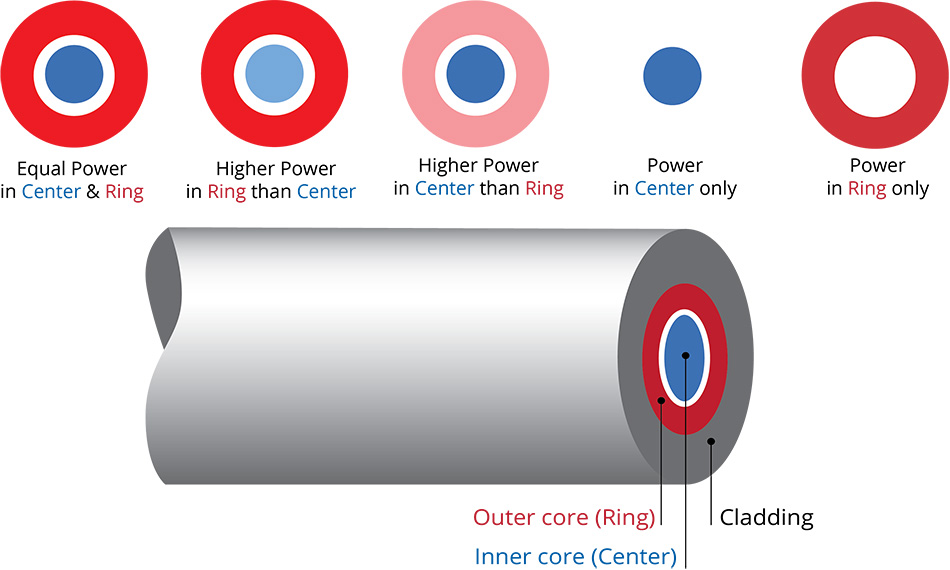

其中的关键创新是采用了可调环模 (ARM) 技术——这种光纤激光器的光束由一个中心光斑和环绕该光斑的另一个同心激光环组成,而不是传统的单光斑输出。最重要的是,中心和环形光斑的功率可以独立控制,甚至可以调节。该图显示了在焊接过程中,这种方法如何准确灵活地分配激光能量。

图片:FL-ARM 聚焦光斑基本功率模式

ARM 技术的优点在于它能够非常精确地控制熔池动态性能。这样就可以进行更一致和可控的加工,从根本上消除飞溅。这种类型的激光器对焊接铜特别有用,因为环形光束可以预热材料,这大大增加了它对红光的吸收。此外,高功率密度的中心光束可将红光可靠地耦合到铜中。鉴于光纤激光器的实用和成本优势,ARM 光纤激光器将成功替代使用绿光固态激光器来焊接铜的工艺。

拥有能够完成如此多不同任务的单一类型激光器能为制造商提供更大的灵活性和经济性。例如,使用光束开关,一个激光器的输出可以在多个工艺之间共享。这简化了生产过程。此外,在生产过程中的多个站点使用通用型激光器可以减少备件库存,并提供冗余,有助于最大限度地减少维护或维修停机时间。

通过在电动汽车电池设计中采用更大尺寸的电池,电动汽车将变得对驾驶员来说更实用,而制造商可以降低制造成本。但是,这些电池更大的外形尺寸、更高的驱动电流和更高的生产能力将要求采用激光焊接技术。Coherent HighLight FL-ARM 系列光纤激光器为电池生产所需的精密和苛刻的焊接任务提供了效果极好且极为经济的解决方案,而且已经在其它电池加工任务中证明了其有效性。

相关资源