ホワイトペーパー

レーザポリマー溶接: 成功に向けた設計

レーザポリマー溶接は、他の接合方法と比較していくつかの利点がありますが、正しく実施するには技術を理解する必要があり、多くの場合、製品開発サイクルの早い段階で知識のある装置サプライヤーと話し合うことで多くの利点が得られます。

ポリマーには、他の材料にはない独自の特性や利点がいくつかあります。 これらの特性には、高い強度対重量比、機械的柔軟性、耐腐食性、生体適合性、電気・熱絶縁性、場合によっては光学的透明性などがあります。 多くの場合、ポリマー部品は製造面では、多様な成形技術で製造できます。 これらの方法は、高い生産スループットと低い単価を実現します。

その結果、パッケージング、自動車生産、マイクロエレクトロニクス、医療機器など、さまざまな分野でポリマーの利用が進んでいます。 これらの用途の多くに共通する要件は、製品組み立て時に2つ以上のポリマー部品を接合することです。 医療用インプラントやエレクトロニクスセンサーなど、高度な製品を扱う用途では、この接合は、高い機械的精度、最小限の微粒子状屑の生成、および優れた接合強度で達成される必要があります。

大量生産の場合、通常、これは単純に接着するのではなく、何らかの溶接手法を使うことで達成されます。 なぜなら、通常、溶接は接着剤で接合するよりもはるかに速く、正確に行うことができ、より強く、より信頼性の高い結合を行うことができるからです。

「ポリマー部品の使用が特に高精度製品で増加しており、メーカーはより良好な溶接、生産スループットの増加、コスト削減を実現する接合技術を求めています。」

数多くの種類のポリマー溶接方法が用いられています。 通常、これらは熱応用、摩擦や振動、または化学溶剤の使用による材料の選択的溶融を伴いなす。 これらの技術にはそれぞれ利点と使い方があります。

レーザポリマー溶接は、その独特な組み合わせの利点から、最も要求の厳しい用途で、ますます評価を獲得しています。 これには以下が含まれます:

| 高精度 | 局所的にレーザを照射するため、部品の変形がほとんどなく、厳しい寸法公差を実現し、複雑な形状の部品にも対応できます。 |

| 再現性 | レーザ加工方法は本質的に一貫性が高く、加工監視装置で厳密に制御することができます。 |

| 溶接品質 | 溶接継目は狭く、外観が優れ(流出なし)、後処理はほとんど必要ありません。 |

| 溶接強度 | レーザ溶接は、隙間のない強い溶接を実現し、気密性を高めることができます。 |

| 低汚染 | レーザ溶接は、溶加材を使用しないため、屑がほとんど出ません。 |

| 速度 | 加工が速く良好で、自動化に適しています。 |

レーザポリマー溶接の基本

レーザポリマー溶接は、材料を溶融させる熱源にレーザを利用します。 接合する材料や用途、コストやスピードなど、生産上のさまざまな条件によって、さまざまな方法を導入することができます。

最も有用で一般的に採用されている技法の1つは、「透過型レーザ溶接」(TTLW)と呼ばれる技法です。 この方法では、透明なプラスチック製の部品と別の不透明な部品を接合します。 ここで言う「透明」「不透明」とは、使用するレーザの波長を吸収または透過するかどうかを意味し、視覚的に透明または不透明であることとは異なります。

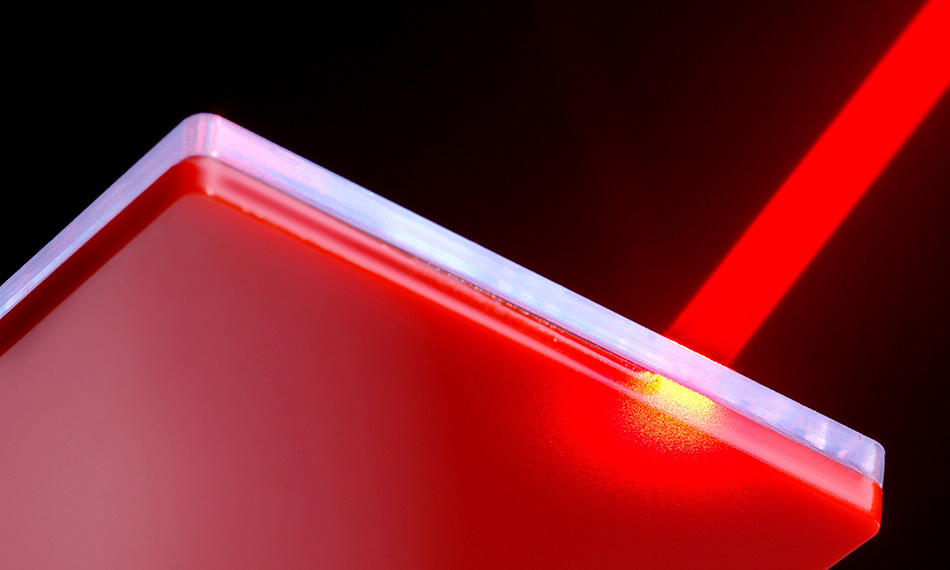

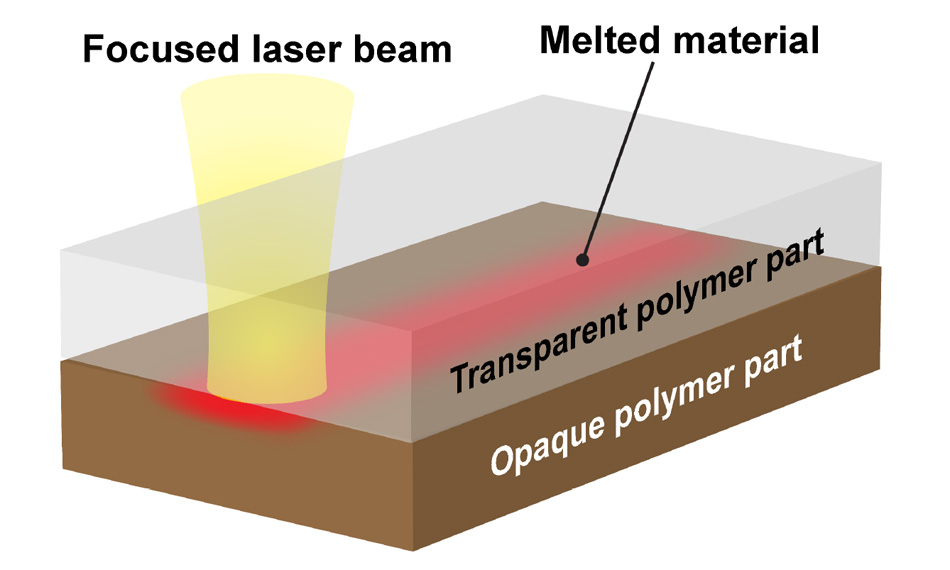

図1:TTLWでは、レーザビームが透明なプラスチック部分を通過し、その下の不透明な部分に吸収されます。この方法では、下の部品を加熱して溶かし、部品を互いに溶接します。

TTLWは、部品のサイズや形状、要求されるスループット速度、必要な溶接品質や特性などの要因によって、いくつかの異なる方法で実施することができます。その中でも特に有用で汎用性が高いのが、準同時溶接と呼ばれる方法です。

準同時溶接では、透明な部品を上にして、2つの部品をクランプで挟むか、直接接触させます。レーザは、透明な部品から入って、不透明な部品に向かって集束します。不透明なポリマーは、レーザ光を吸収することで発熱、溶融します。そこで生じた熱によって、透明な部品もある程度溶融します。

レーザビームを高速で走査しながら、所定の溶接継目のパターンをトレースします。通常、パターン上を何度も走査し、溶接経路全体を同時に溶かす効果があります(そのため、この名称が付けられました)。溶接経路全体が溶けた後、レーザを停止すると、溶けた材料はすぐに再固化して溶接部を形成します。

準同時TTLWは、優れた接着と高い生産スループットを実現する、高速で汎用性の高い方法です。これは、全体が単一平面(フラット)である溶接部や、高さの変化が小さい溶接部に最も有用です。

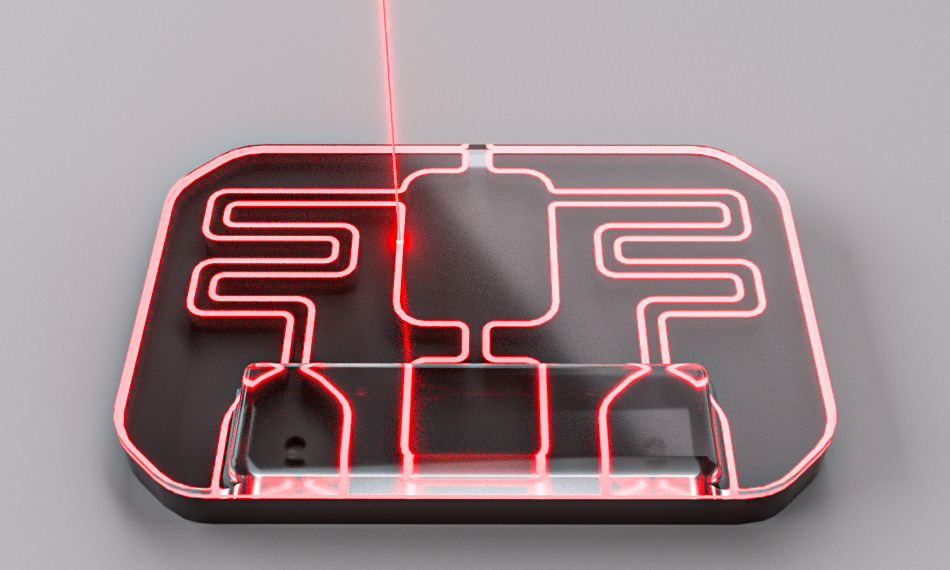

図2: 準同時溶接では、レーザビームを溶接経路全体に高速走査し、一気に溶かす。

コラプス・リブ法

準同時TTLWでよく使われる部品構成に、「コラプス・リブ」法があります。 下部に薄い突起状のリブがあり、このリブは上の部品の対応する溝と嵌合します。 ただし、溝はリブよりも少し広めです。

クランプで2つの部品を能動的に押し付けながら、レーザで下側のリブを部分的に溶かして溶接します。 下側のリブの一部が溶融し、その材料が流れて上下の部品の隙間の一部を埋めます。 その後、これが再固化して溶接継手になります。

図3:準同時TTLWの「コラプス・リブ」法の主要ステップの模式図。

このTTLWは、部品が完全な平面でなくても、また公差が厳しくても、良好な溶接継手を実現できる点で特に有用です。 さらに、溶接中に上の部品が下がる量である「コラプス(つぶれ)高さ」を監視し、閉ループ加工制御に用いることができます。 これにより、部品ごとに寸法のばらつきやレーザエネルギーの吸収がある場合でも、大量生産において非常に安定した結果を得ることができます。 また、レーザ出力や集束レーザスポットの特性変化を補正することもできます。

成功に向けたステップ

言うまでもなく、TTLWポリマー溶接を生産に導入する際には、微妙な差異や考慮すべき点があります。 では、その技術を導入するには、どのような方法があるでしょうか? 生産開始前、あるいは製品設計サイクルで考慮すべき重要なポイントは、実に3つあります。

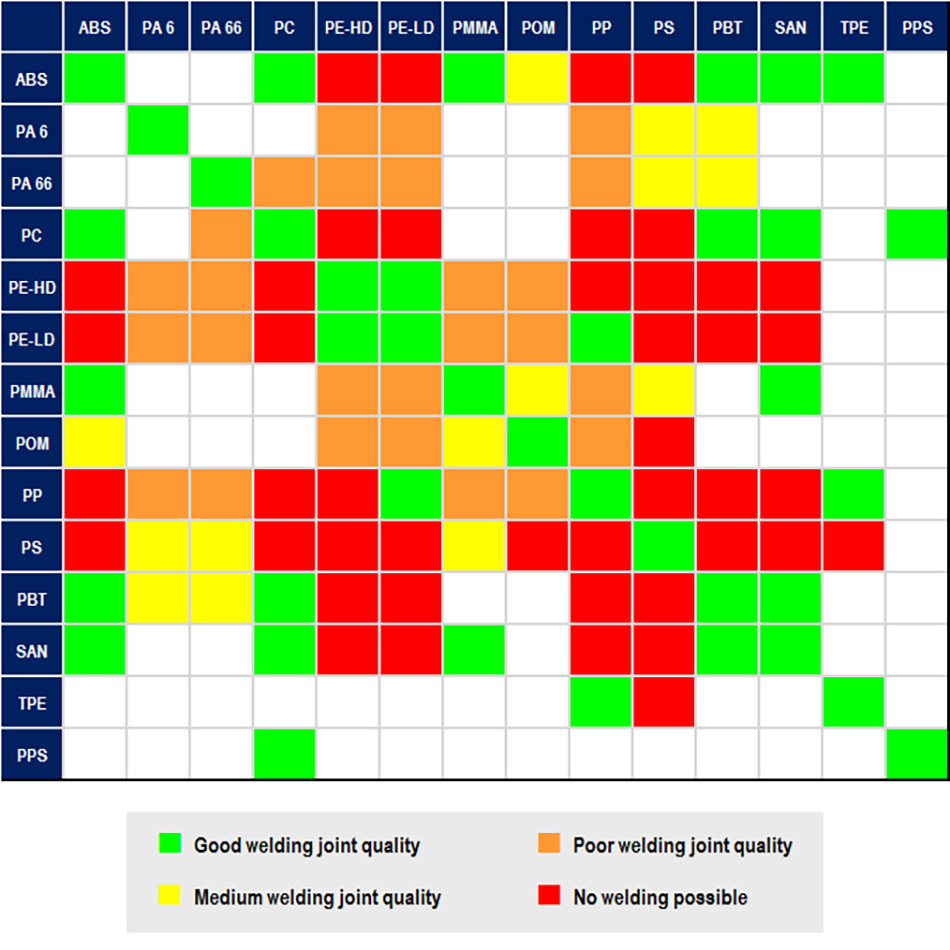

1つめは、材料の選択です。 この方法が機能するには、(透明・不透明の)両方のポリマーを溶融状態に保つ(ただし、分解はしない)温度範囲が必要不可欠です。 この重なりが大きいほど、加工ウィンドウは広くなります。 また、加工ウィンドウが広いほど、生産がより簡単に、より堅牢になります。 レーザ溶接が可能な、一般的なポリマーの組み合わせを表にまとめました。

図4:TTLWと互換性のある材料の組み合わせ

「Coherentは、製造環境に容易に導入できるレーザポリマー溶接装置を製造しています。」

次に考慮するべき点は、「生産性を考慮した設計」の問題です。たとえば、コラプス・リブ法を実施するには、部品設計において、溶接中にクランプがかみ合うのに十分なスペースを適切な位置に取るとともに、レーザビームが溶接経路全体で遮られないようにすることが必要です。

また、溶接加工に十分な材料を供給し、発生する溶融流れに対応できるように、リブや溝の寸法および形状を選択する必要もあります。さらに、十分なコラプス(つぶれ)高さを確保するための部品設計も必要です。高精度な用途では、位置決めピンなどのアライメント機能を部品設計に組み込む必要がある場合があります。この場合、強固な溶接と良好な溶接外観を実現しつつ、バリ取りや除去のための後処理を不要にすることを目的としています。

最後は、加工方法開発に関する課題があります。つまり、ポリマー材料に適したレーザ光源を選び、最適なレーザ動作パラメータを決定し、望ましい収率を達成するためにどのようなプロセス変数を監視または制御しなければならないかを特定する課題です。また、部品の取り扱い、ポリマー溶接装置と他の生産設備との機械的・ソフトウェア的なインターフェース、そしてもちろん所有コストの面でも、さまざまな現実的な課題がある場合があります。

これらすべての要因に対応する最もシンプルな方法は、アプリケーション開発支援を提供できるサプライヤーと提携することです。具体的には、どのようなシステム構成が最良の結果をもたらすかを判断するためのテストを実行したり、製造工程に最も適したレーザパラメータを見極める力を持っているベンダーを見つけたりすることなどがあります。Coherent Labsでは、まさにこうしたサービスを提供しています。また、Coherentは製造環境にも容易に統合可能なレーザポリマー溶接システムを製造しています。

概要

結論として、レーザ溶接は、ポリマー部品の精密な接合を可能にし、幅広い生産量に対応できるコスト効率の高い方法です。 低コスト化、軽量化、高機能化というポリマーのメリットを幅広い製品で実現するのに役立ちます。 ポリマー溶接に関する一定の専門知識がある企業でない限り、最初から知識のある機器サプライヤーと協力することが効果的な導入につながります。