ホワイトペーパー

光励起半導体レーザ(OPSL)の優位性ホワイトペーパーシリーズ#4:

高い信頼性 – 膨大な設置ベース

概要

光励起半導体レーザ(OPSL)は、他の連続波(CW)固体レーザと比較して、優れた信頼性と長寿命を実現する独自の特許技術です。 この信頼性は、光励起半導体レーザ(OPSL)のその他の優位性とともに、ライフサイエンスからライトショーまで、多様で厳しい用途で10万台を超えるレーザの設置ベースによって確認されています。

このシリーズの光励起半導体レーザ(OPSL)の優位性ホワイトペーパー:

#1. 波長の可変性

#2. 不変ビームプロパティ

#3. モードノイズ(「グリーンノイズ」)なし

#4. 高い信頼性 – 膨大な設置ベース

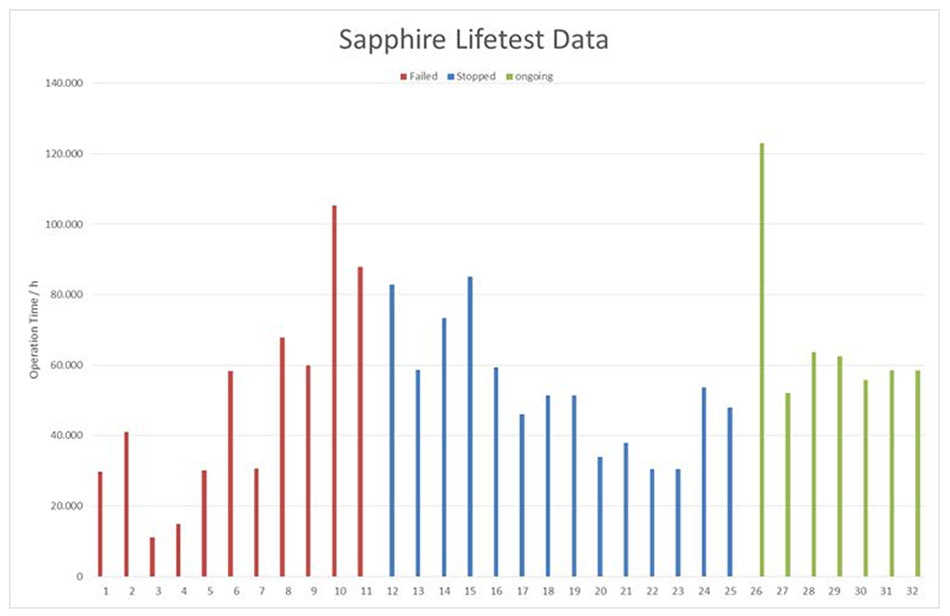

比類のない視認性とUV信頼性

連続波可視光レーザ/紫外線レーザの応用は、過去50年以上にわたっていくつかの異なる技術によって支えられてきました。 イオンレーザに始まり、ランプ励起固体レーザ、LD励起固体レーザ(DPSS)、レーザ半導体モジュール、そして現在の光励起半導体レーザ(OPSL)技術によって支えられています。 Coherentは、レーザのリーディングカンパニーとして、これらさまざまな技術を駆使して、数多くの製品を開発してきました。 そのため、他の追随を許さない現場経験により、各タイプの性能と利点を客観的に比較する独自の視点を持っています。 これらのレーザの中で、光励起半導体レーザ(OPSL)は最も信頼性が高く、非常に長い寿命を持つことが証明されています(図1参照)。たとえば、当社の低出力OBISとSapphireの製品ラインは、B5値が20,000時間であることが実証されています。 この素晴らしい数字は、これらのレーザの95%が20,000時間稼働後も所定の性能を発揮していることを意味します。 他の可視レーザ・紫外線CWレーザ技術では、この統計値を超えることはできません。

高信頼性と長寿命の組み合わせは、エンドユーザーとOEMの両方にとって、光励起半導体レーザ(OPSL)が市場で成功するための重要な要因となっています。 このように市場に受け入れられ、成功を収めていることは、ミリワットから数ワットまでの出力で、現在10万台近くの光励起半導体レーザ(OPSL)が現場で使用されていることからも明らかです。 Coherentの光励起半導体レーザ(OPSL)は、ライフサイエンス機器、半導体検査、壮大な屋外ライトショーなど多様な用途において、可視レーザ紫外線CWレーザの最初の選択肢としての地位を確立しています。 さらに、ライフサイエンス分野では、現在、多くのOEM企業が第3世代、第4世代の装置を設計していますが、すべてCoherentの光励起半導体レーザ(OPSL)を使用しています。

図1: 32個のランダム(Coherent Sapphire)光励起半導体レーザ(OPSL)を用いた継続的な寿命試験により、この技術に典型的な極めて長い寿命統計値が示されています。

信頼性の高い出力抑制型励起半導体

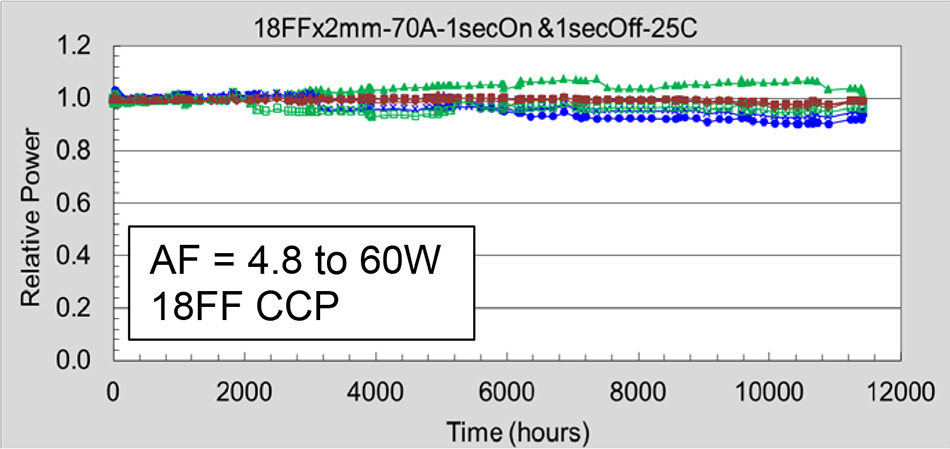

レーザの信頼性のためには、構成部品の信頼性が不可欠です。 光励起半導体レーザ(OPSL)の主要なアクティブコンポーネントは、最初の電力を光パワーに変換する励起半導体です。 光励起半導体レーザ(OPSL)には、近赤外線用InGaAsゲインチップが使用されています。 この配置の利点の1つは、この利得チップが808 nmの光で最適に励起されることです。 これにより、ガリウムヒ素(GaAs)ベースの励起半導体を使用することができるようになりました。 GaAs半導体は、最も成熟した半導体レーザ技術の1つであり、電気通信やデータストレージの分野で驚異的な長寿命を記録しています。

Coherentは垂直統合型のレーザメーカーで、重要な部品やサブアセンブリの設計、製造、組み立て、試験をすべて自社で行っています。 そのため、当社は常に808 nm半導体の開発の最前線に立ち、寿命を数万時間にまで押し上げた多くのイノベーションを開拓してきました。 その中には、半導体自体の活性領域をアルミフリー化する技術(AAA™テクノロジー)や、ハードソルダーを初めて使用するなどのパッケージング技術も含まれており、これらはよく知られています。 さらに、DILASチームの買収により、Coherentにパッケージングに関するさらなる専門知識がもたらされました。

図2: Coherentは、AAA™テクノロジーの導入により、808 nm半導体の寿命を向上させました。 これらの典型的な寿命試験データは、25ºCの動作温度で記録され、デバイスの寿命を50,000時間以上に推定しています。 これらの半導体は、当社の光励起半導体レーザ(OPSL)のキーコンポーネントです。

光励起半導体レーザ(OPSL)に使用されている808 nmの励起半導体は、他の多くの種類のレーザ半導体とは異なり、室温で高い出力密度を得ることができます。 これにより、高価で複雑な冷却部品が不要になり、これらの冷却システムが故障の原因となることもなくなります。 もちろん、レーザ半導体の発光波長は温度によって変化します。 しかし、LD励起固体レーザに使われる結晶の狭い吸収ピークとは異なり、利得チップの吸収帯域は非常に広くなっています。 そのため、励起半導体の波長や温度を正確に維持する必要がありません。 これにより、長期的な性能劣化の原因となり得るもう1つのメカニズムを排除することができます。

さらに、Coherent光励起半導体レーザ(OPSL)の励起半導体は、常に大きなヘッドルームを持つディレーティング出力レベルで動作しています。 これは、これらの励起半導体の長寿命化の大きな要因であり、励起レーザの自然な微小長期劣化を相殺するために、駆動電流を安全に増加させることができます。

信頼性、安定した利得媒質

半導体利得チップも重要な部品で、光励起半導体レーザ(OPSL)独自のものです。 利得ディスクは、正式名称をVCSEL(垂直共振器型半導体レーザ)といい、光励起型半導体レーザです。このモノリシックIII-V半導体チップは、3元系量子ウェル(InGaAs)レイヤと2元系(GaAs)レイヤが交互に積層されています。 VCSELアーキテクチャの主な利点は、出力が狭い非対称エッジファセットからではなく、アクティブジャンクションに垂直に、つまりデバイスの大きな面積を通して放射されることにあります。 その結果、大口径の円形で対称的な出力ビームを得ることができました。 その結果、可視光半導体で使用されている一般的なエッジ構造よりも、出力面における光出力密度が大幅に低下しています。 これは、光励起半導体レーザ(OPSL)と可視光レーザ半導体との大きな違いであり、光励起半導体レーザ(OPSL)ではシンプルな出力スケールを可能にし、故障メカニズムとしてのファセット出力損失を排除することができます。 可視光半導体の中には、ファセット損傷が主な故障メカニズムであるものもあるため、ファセット強度を高くしないことが、可視・紫外線光励起半導体レーザ(OPSL)がダイレクト半導体に比べ長い固有の寿命を持つ理由の1つです。 また、利得媒質が大面積の半導体であるため、LD励起固体レーザ(DPSS)の代替品で用いられる多くの結晶で発生するカラーセンター欠陥が蓄積されることがありません。

光励起半導体レーザ(OPSL)の重要な構成要素である励起半導体と利得チップは、ともに信頼性の向上と長寿命化の可能性を持っています。 この潜在能力を十分に引き出すために、Coherentは、OEM、工業プロセス、科学的用途へのレーザ供給者としての50年以上の経験から導き出された、いくつかの重要な設計上のイノベーションを活用しています。

モノリシック構造とPermAlignテクノロジー

多くのレガシーレーザの性能が経年劣化する主な理由は、共振器のアライメントが失われることです。 自然に起こる熱サイクルの繰り返しや、周囲の振動や取り扱い時の衝撃が長期的に加わると、レーザ共振器の光学系がずれることがあります。 少なくとも、TEM00レーザがマルチモード出力ビームに劣化するような、モード品質の低下を招く可能性があります。 また、出力の劣化を招き、最悪の場合、完全に発振しなくなることもあります。 従来、このようなずれは、エンドユーザーやサービスエンジニアが光学部品を「微調整」して正しいアライメントに戻すことで修正されてきました。 Coherentのようなレーザーメーカーは、このような方法は現代のアプリケーション、特にレーザがOEM機器に埋もれてしまうような場合、実行可能でも許容可能でもないことにずいぶん前に気づいていました。 光励起半導体レーザ(OPSL)では、故障のメカニズムであるミスアライメントを排除するために、これまで実績のある2つのソリューションを採用しています。

図3: Coherentは、ミリワットレベルの微小なOEM用OBIS Coreレーザから数ワットのGenesisシリーズまで、幅広い出力レンジの光励起半導体レーザ(OPSL)を製造しています。

Coherentは、幅広い出力範囲の光励起半導体レーザ(OPSL)を製造しています(図3)。SapphireやOBISなどの小型の光励起半導体レーザ(OPSL)では、レーザ共振器が小さなセラミック板の上に組み立てられています。 さらに、当社の光励起半導体レーザ(OPSL)には、特許を取得した当社独自のPermAlign™マウントが多用されています。 ほとんどの調整可能なオプトメカニカルマウントには、調整ネジと、最終調整を固定しようとする1つ以上のロックネジが含まれています。 しかし、このような高品質のマウントであっても、周囲の振動や機械的衝撃、異種金属の使用による熱的影響などにより、アライメントが経時的に変化することがあります。 一方、PermAlign™マウントは、光学部品が恒久的にはんだ付けされた金属製の一体型マウントです。 その後、ビームアライメントやレーザ性能をモニターしながら、メタルマウント自体の形状を最終的なアライメントに微調整していきます。 そのため、マウントの中で動いたり、滑ったりする部品はありません。

その他の実用的な考慮事項

また、レーザの設計・製造に関する長年の経験を活かし、光励起半導体レーザ(OPSL)の性能低下や故障の原因となりうる利得媒体の発熱や光学表面の汚れを排除しています。 具体的には、光励起半導体レーザ(OPSL)利得チップの温度を直接下げるために、効果的な冷却方式を導入しました。 この冷却方式は、チップをヒートシンクに直接取り付ける独自の新マウント技術に基づいています。 これが、光励起半導体レーザ(OPSL)の長寿命化の大きな要因の1つです。 励起チップを効率的に冷却することで、一定の大きさのデバイスからより高い電力を取り出すことができるという利点もあります。

また、製品設計時の高加速寿命試験(HALT)や製品製造時の加速ストレス性能試験(HASS)の活用を実施しています。 高加速寿命試験(HALT)のコンセプトは、「何百台も作って何万時間もテストしなくても、製品設計の信頼性を最大限に高めるにはどうしたらいいか?」という問いに対する答えです。開発時には、通常の動作条件(温度、機械的衝撃/振動、駆動電流/出力、またはこれらのパラメータの組み合わせ)をはるかに超えるストレスをエンジニアリングユニットに与え、不具合を発生させます。 次に、これらの故障モードが分析され、製品の「設計から排除」されます。極端な状況から故障モードを排除することで、同じ故障モードが通常の動作条件に影響を与えないようにします。 一方、加速ストレス性能試験(HASS)は、同じような、しかしそれほど極端ではない条件(やはり標準的な運用からは外れています)で、材料の問題や製造上の不具合をスクリーニングするものです。 高加速寿命試験(HALT)や製品製造時の加速ストレス性能試験(HASS)を技術や製品ごとに組み合わせることで、信頼性の高い製品設計と長寿命な製品の出荷を保証しています。

最後に、レーザの光学表面を清浄に保つことは、一見ありふれたことですが、レーザの長寿命化には絶対に必要な要素です。 なぜなら、これらの光学表面には微小な汚れが蓄積され、最終的には吸収やレーザ出力の損失、時には光学部品の破損につながるからです。 光励起半導体レーザ(OPSL)では、当社の産業用超短パルス発振レーザで採用されている厳密なソリューションを採用し、汚染のない密閉型共振器を構築し、維持しています。 特に、非金属の使用を最小限に抑えるなど、慎重に材料を選択することが必要です。 現在、私たちが使用している共振器内有機物は、Coherentのエンジニアがアウトガスやレーザ光学系との互換性について徹底的に試験し、認定した材料だけです。 また、長寿命の産業用UVレーザの経験から、機械部品と光学部品の両方に対する工場での洗浄プロトコルが同様に重要であることがわかっています。 オイルや潤滑油などの微量な汚染物質も、最終的には金属部品から光学部品表面に移動し、光学部品の洗浄や交換が必要になります。 当社は、これらの材料の痕跡を除去する実証済みの方法を持っています。