ホワイトペーパー

eモビリティの強化: モード可変ビームファイバーレーザを使用した銅溶接

概要

ファイバーレーザは溶接のための主要なレーザ光源ですが、その赤外光が一部の金属、特に銅で強く反射されるため、これらの材料での有効性は限られたものになります。 そのため、銅溶接におけるファイバーレーザの代替手段として、波長が銅でより強く吸収される高出力の固体グリーンレーザが登場しました。 しかし、これらのグリーンレーザにはいくつか実用上の制約があり、最終的には所有コストが高くなります。 この文書では、高輝度センタービームを備えた新しいタイプのモード可変ビーム(ARM)ファイバーレーザを使用して成功した最近の銅溶接テストの結果を示します。 高輝度ARMレーザは、市販kWクラスのグリーンレーザよりも優れた溶接品質、さまざまな溶接速度での優れた溶け込みを実現しました。 これらの結果は、このテクノロジーが、コスト、信頼性、実用性というファイバーレーザの利点を要求の厳しい銅溶接のタスクにもたらす可能性があることを示しています。

eモビリティ製造

eモビリティ製造の成長は、銅溶接ソリューションの需要を大幅に増加させている主な要因です。 銅は他の金属と比べて、望ましい電気的特性、熱的特性、機械的特性、コスト特性を数多く備えています。そのため、電気自動車において、電気モーター自体の固定子、配電システム(バスバーなど)、およびバッテリー内で使用されています。 そして、これらのコンポーネントやシステムの多くの製造には銅溶接が必要です。

しかし、銅の高い導電性と熱伝導性はこれらの用途に最適な特性である一方で、従来型ファイバーレーザを使用した銅溶接を難しいものにしている要因でもあります。 具体的には、その電子特性により、ファイバーレーザの近赤外波長での反射性が高くなります。 また、非常に高い熱伝導性により、材料を溶融して溶接プロセスを開始するために大量のレーザエネルギーを必要とします。

そのため、従来型ファイバーレーザを使用する場合、材料を最初に溶融するために必要な出力密度に達するには通常、非常に高い出力が必要になります。 しかし、この「力任せな」アプローチは、溶接プロセスを不安定にする上に、作業面の小さな変化に対する極めて敏感な反応を引き起こします。 特に、局所的な表面酸化や小規模な表面構造の不均一が発生すると、プロセスが不安定になる恐れがあります。 また、最終的には、溶接の一貫性が失われ、表面品質やポロシティが低下する可能性があります。

固体グリーンレーザ

銅は、近赤外線よりもグリーン光の吸収性が1桁ほど高いという性質があります。 したがって、グリーンレーザからのエネルギーをより効率的に作業部品へ結合できるため、従来型ファイバーレーザよりも安定した、影響の受けにくいプロセスの実現につながります。 こうした理由から、高出力固体グリーンレーザは一部のメーカーでの採用が進んでおり、さらに多くのメーカーにより評価されています。

ただし、eモビリティ製造に高出力グリーンレーザを導入することには、重大な実用上の問題がいくつかあります。 これらの問題の一部は、グリーンレーザ自体の固有の特性と構造に関係しています。

固体グリーンファイバーまたはディスクレーザに使用されるレーザ材料が生成するのは近赤外光です。周波数倍増を使用して赤外線がグリーン出力に変換されます。 このプロセスは低出力(1 kW未満)で広く採用されて大きな成功を収めていますが、ほとんどの産業用銅溶接タスクに必要な数kWの出力レベルでいくつかの問題が発生し始めています。 具体的には、周波数変換プロセス自体の効率は約50 %にすぎません。 したがって、2 kWのグリーン出力を生成するには、4 kWのシングルモードIRレーザが必要になります。 変換されないエネルギーは熱になるので、水冷式ヒートシンクで除去しなければなりません。 これにより、これらのレーザのエネルギー効率が低下し(消費電力が増えるため、運用コストが高くなる)、大量の冷却水が必要になります。 さらに、この高出力のために2倍波発生結晶が時間の経過とともに劣化し、注意深く管理しないと、信頼性とダウンタイムの問題を引き起こす可能性があります。 一部の設計では、これを補うために複雑なビームシフターと結晶温度スタビライザーを使用しています。

「…2 kWのグリーン出力を生成するには、4 kWのシングルモードIRレーザが必要になります。」

グリーンレーザに関するもう1つの実用上の問題は、ビーム伝送に使用される標準の光ファイバーがグリーン光によってダークニングが起こりやすくなるため、それらの有効寿命が短くなることです。 グリーン光用の特殊なファイバーであればこの問題を克服できますが、より高価で入手も困難です。 ファイバーが長くなると、ダークニング効果も大きくなります。 そのため、現在、ファイバーの長さは10 mに制限されており、それによって製造環境におけるレーザ設置の自由度は低くなっています。 さらに、市販のグリーン高出力CWレーザは、現在最大出力が2 kWに制限されています。

ほとんどの産業用レーザは近赤外線で出力するため、それらをサポートするためのインフラストラクチャ全体はこの波長に基づいています。たとえば、入手可能なグリーンレーザ用加工ヘッドの選択肢は限られており、多くの場合、カスタマイズする必要があります。 同様に、補助レンズ、保護カバーガラスなどの光学部品も、主に赤外線レーザ用となっています。 そのため、すでに赤外線レーザを採用しているメーカーは、運用面でサービスの遅延やダウンタイムを起こさずにグリーンレーザの使用に対応するため、スペアパーツと消耗部品の在庫を増やす必要が生じている場合があります。

HighLight™ ARMファイバーレーザ

ファイバーレーザは、固体グリーンレーザよりもはるかに電気効率が高くなります。 つまり、任意の出力を供給するために必要な電力と廃熱が少なくて済みます。 これにより、所有コストが削減され、冷却もシンプルになります。 さらに、ファイバーレーザは信頼性が極めて高く、 赤外光のファイバー伝送も容易です。 しかし、こうした望ましい特長があるにもかかわらず、以前に特定された問題が原因で、特に銅溶接には広く使用されてきませんでした。

Coherentは、数年前にHighLightシリーズモード可変ビーム(ARM)ファイバーレーザを導入し、従来のテクノロジーでは適切に対処されていなかった応用例に対して、これらのソースのコスト面、実用面でのメリットをもたらしました。 通常、これらのタスクでは、良好な溶接品質(低スパッタ、低亀裂、および低多孔性)を実現するために作業面での出力と出力密度の空間分布を注意深く制御する必要があります。 代表的な例としては、亜鉛メッキ鋼のゼロギャップ溶接、パワートレイン部品のスパッタフリー溶接、フィラーワイヤー不使用でクラックのないアルミニウム吊り下げパーツの溶接があります。

空間出力分布のこの正確な制御は、レーザ光の中央スポット、それを囲む別の同心リングで構成されるARMレーザの独自の出力ビームによって実現しています。 センターとリングの出力は、要求に応じて個別に調整および変調できるので、メルトプールのダイナミクスを非常に注意深く制御できます。

Coherent HighLight ARMレーザは、さまざまなセンター対リング比や出力レベルで利用でき、特定の用途に合わせて調整することができます。 センターの直径は22 µmから100 µmに設定でき、リングの外径は140 µmから200 µmに設定できます。

銅溶接の場合、高強度かつ高出力のセンタービームが必要です。 これにより、吸収係数が比較的低いにもかかわらず、材料を容易に溶融するために必要なエネルギーが提供され、一方でリングビームはキーホールの安定化に役立ちます。 その結果、作業部品の表面変化に関係なく、溶接プロセスが開始され一貫して維持されるため、従来型ファイバーレーザで経験する制限を克服できます。

図1 : HighLight FL4000CSM-ARMファイバーレーザ。

「銅溶接の場合、高強度かつ高出力のセンタービームが必要です。」

銅溶接の仕上がり

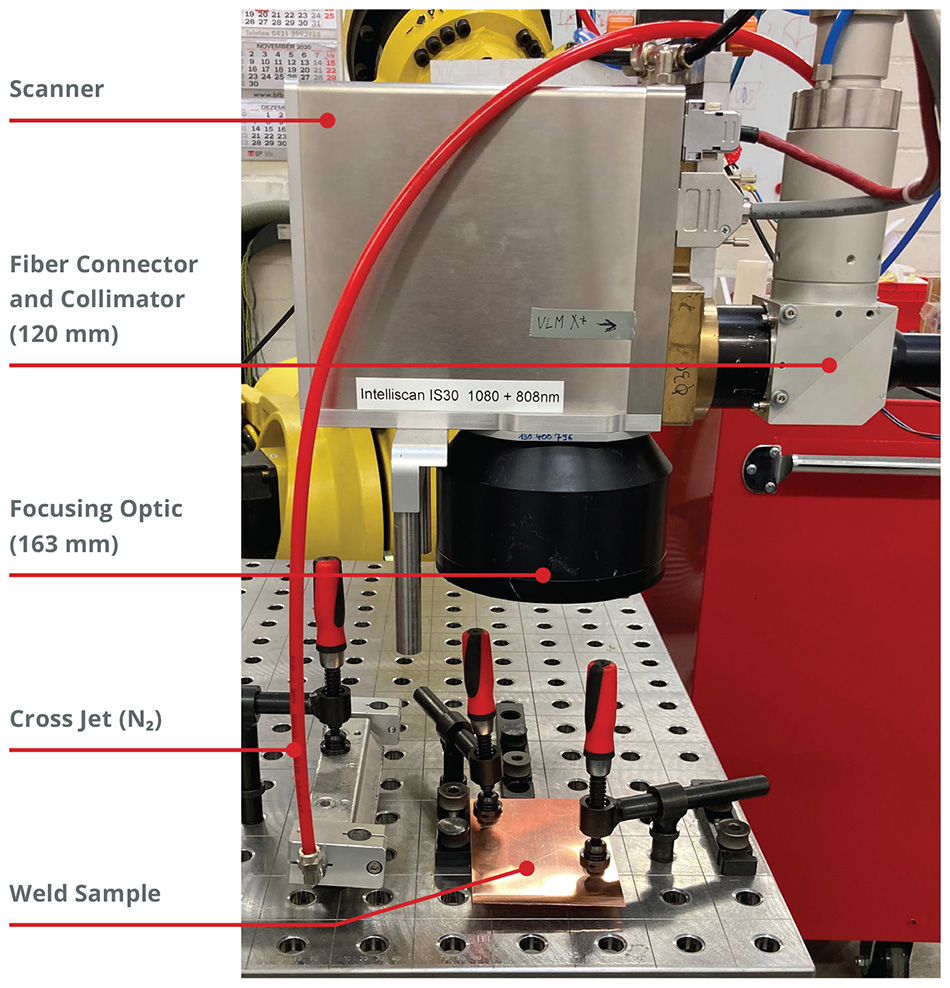

Coherentのアプリケーションエンジニアは、直径22 µmの高輝度センタービームと、内径 / 外径が100 µm/170 µmのリングビームを使用して、一連の銅溶接テストを実施しました。 レーザは倍率1.4のリモート加工ヘッドを使用して焦点を合わせ、シールドガスおよびクロスジェットとして窒素を使用しました。 溶接した材料は純銅でした。 すべてのテストにおいて、レーザ出力は4 kW、センターは1.5 kW、リングは2.5 kWでした。 写真(図2)は実験の構成を示しています。

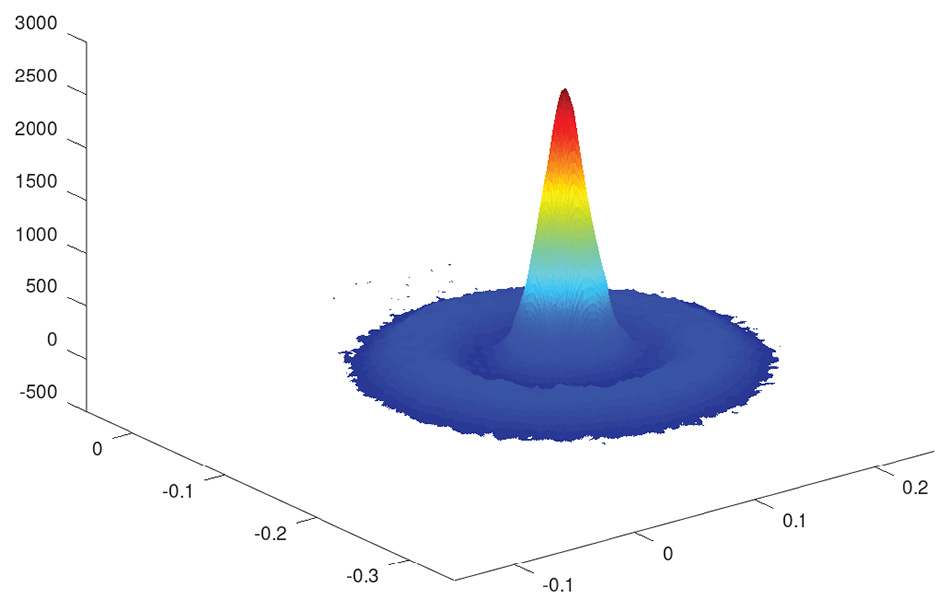

さまざまな焦点位置を試した結果、材料表面から1.5 mm上に焦点を設定した場合に最高の溶接品質が得られることが分かりました。 具体的に言えば、この位置は溶接溶け込みと溶接品質の間の最良の妥協点でした。 ARMレーザは、材料表面に直接焦点を合わせるとより深い溶接溶け込みを実現しますが、結果として得られる溶接表面の品質とスパッタは一般的なeモビリティ用途には十分ではありません。 図は、最適なビームフォーカス位置(表面から1.5 mm上)を使用した作業面でのビームプロファイルを示しています。

「赤外線ARMレーザは2倍の溶接溶け込みを実現します。」

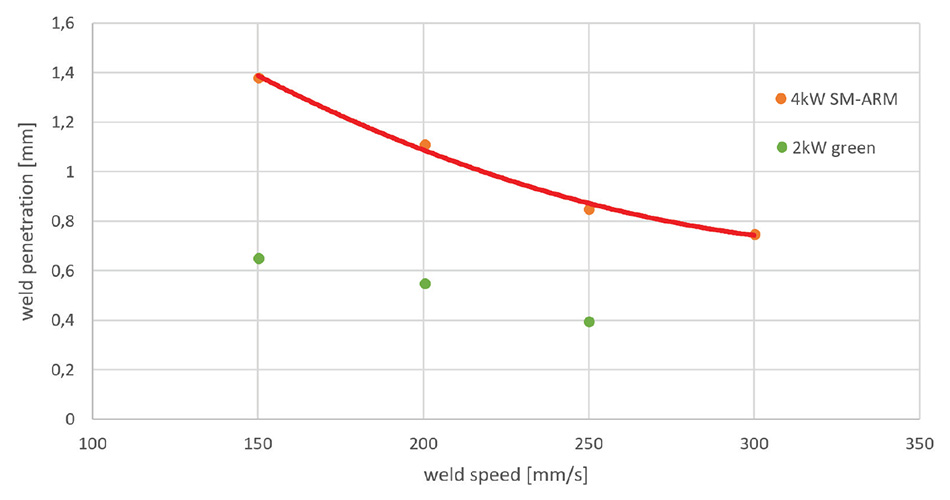

グラフは、今説明した条件下での速度の関数として、厚さ2 mmの銅の溶接溶け込みを示しています。 比較のために、2 kWのグリーンレーザも同じ条件下でテストしました。 4 kWの赤外線ファイバーレーザは2 kWのグリーン出力しか生成しないため、より低いグリーン出力を使用しました。 この比較は、赤外線ARMレーザが広範囲の溶接速度で2倍の溶接溶け込みを実現することを示しています。

図2 : スキャナーとシールドノズルを備えた高輝度ARMファイバーレーザ溶接ステーション。

図3 : 作業面の1.5 mm上にレーザの焦点を合わせた、作業面(センター1.5 kWおよびリング2.5 kW)でのARMのビームプロファイル。

図4 : 2 kWグリーンファイバーレーザと比較した、4 kW高輝度ARMの溶接溶け込み。

溶接効率

ARMレーザの溶接効率も測定し、2 kWグリーンレーザについて以前に公開された溶接結果と比較しました。 どちらの溶接にもシールドガスとして窒素を使用しました。 グリーンレーザの公開データは、0.5 mm²の(一定の)溶接断面と約1 mmの溶け込み深さを示しています。これらと同じ結果になるようにARMレーザを設定しました。 具体的には、2 kWグリーンレーザの溶接速度が200 mm/sであるのに対し、これには3.5 kWの出力と300 mm/sの溶接速度が必要でした。 これらの結果を正規化すると、グリーンレーザの11.8 J/mmと比べてARMレーザの線形レーザ出力は10 J/mmになります。 つまり、グリーンレーザのほうがわずかに高い溶接効率になります。 しかし、ARMレーザは得られる総出力が高いため、この効率のわずかな違いにもかかわらず、はるかに高い溶接速度で運用することができます。

表面品質

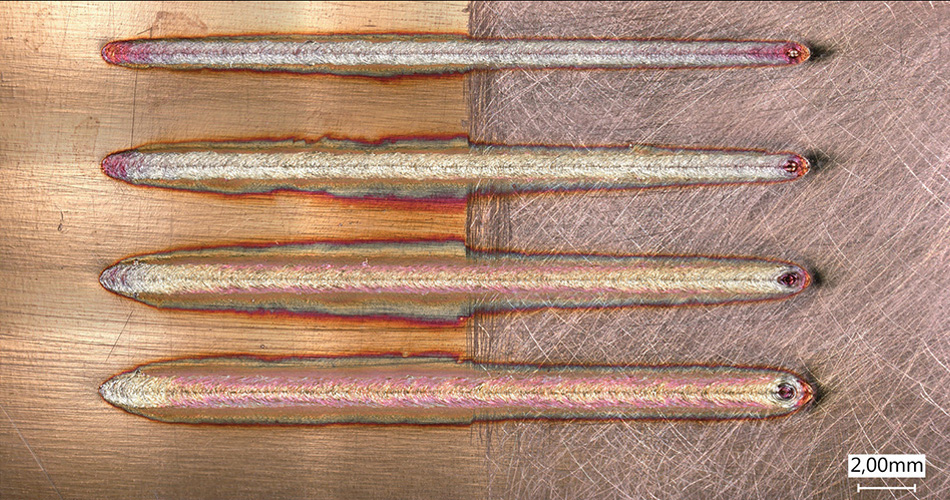

別の重要な要素は表面品質です。 従来型ファイバーレーザは銅を溶接することができますが、表面品質の変化に対して非常に敏感です。 写真は、研磨し、滑らかになった銅に高輝度ARMレーザ溶接を行った際の溶接ビードを示しています。 このプロセスでは、溶接品質に変化がなく、両面で安定しています。

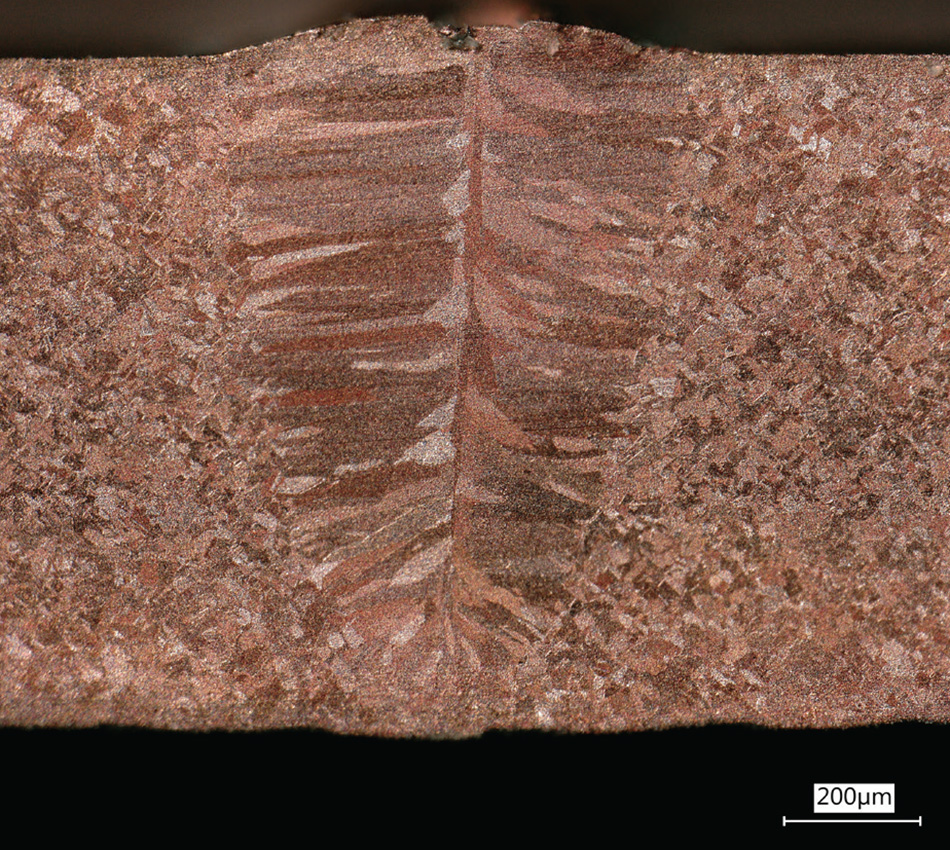

図5 : 出力3.5 kWの高輝度赤外線ARMレーザによって300 mm/sの溶接速度で生成された銅溶接の断面。

図6 : 滑らかに研磨された銅に対して、さまざまな速度(上から下に300〜150 mm/s)で4 kW ARMレーザを使用した際の均一な溶接ビード