エキシマレーザは、フラットパネルディスプレイ製造における重要な実現技術となっています。エキシマレーザは、紫外線(UV)光の高エネルギーパルスを生成し、非常に均一なビーム強度プロファイルとパルス間のエネルギー変動が非常に少ないことを特徴としています。

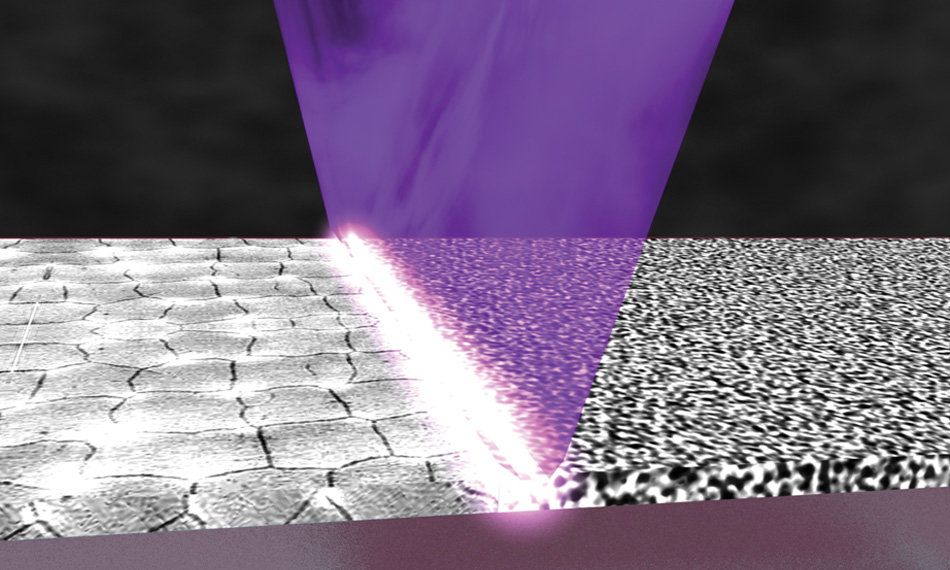

エキシマレーザが持つこうしたユニークな特性により、当社のVYPERエキシマレーザを基にしたCoherent LineBeamシステムによるエキシマレーザアニーリング(ELA)が実現しています。スマートフォンやタブレットのディスプレイの製造において、ガラス基板に堆積したシリコン層にレーザアニーリングを施すことが不可欠です。ELAは、有機ELフラットパネルディスプレイ製造において実績のあるプロセスであり、業界標準となっていますが、

エキシマレーザのユニークなUVパルス特性は、稼働時間と所有コストに関して現実的な問題を抱えています。エキシマレーザのチューブの寿命は短く、フル稼働しているフラットパネルディスプレイ製造ラインで定期的に交換する必要があります。さらに、UV光による劣化により、光学ウィンドウも定期的に交換する必要があります。

ディスプレイ製造ラインのダウンタイムはコストがかさみます。しかも、メンテナンスサイクルによって定期交換部品の費用がさらにふくらみます。

とは言うものの、ELAに要求される高エネルギーUVパルスをより低コストで生成できるレーザ技術はありませんでした。しかし、これはもう過去の話です。

PYTHONが考案されました。

2019年、技術を前進させる継続的なイノベーションサイクルの一貫として、Coherentで、ELA用のLD励起固体レーザを開発するためのプログラムが本格的にスタートしました。Coherentのレーザ部門最高技術責任者であるノーマン・ホジソン博士は、次のように述べています。「当社は、現在世界のすべての製造用ELA装置のレーザソースである当社のVYPER エキシマレーザと基本的に同じ出力特性を持ちながら、所有コストの削減を実現するレーザを作り出すことを目指していました。そのため、現在のLineBeamシステムに組み込むことが可能であり、お客様は、プロセスをほとんど、またはまったく調整することなくレーザアニーリングシステムを活用できます」

「言うまでもなく、Coherentには、信頼性の高い固体レーザの設計と製造において既に豊富な経験と専門知識がありました。問題は、それまで積み上げてきたことのほぼすべてが、ELAの極端な要件に適合するレーザの作成に活かせないことでした。新しい技術をゼロから発明しなければなりませんでした」

紫外線LD励起固体レーザは、一般的に、良好なビーム品質(M²<1.3)と1ミリジュール未満のパルスエネルギーを兼ね備えるように設計されます。これにより、非常に小さなスポットサイズにレーザを集約させることが可能になり、マイクロマシニング用の理想的なレーザソースが実現します。はるかに高い出力が要求される場合は、25という高いM²値と、最大40ミリジュールのパルスエネルギーを発揮するマルチモードレーザとして使用できます。

ただ、PYTHONと称した当社のDPSS VYPERに代わる設計目標は、DPSS VYPERとは完全に異なるものでした。VYPERのビーム特性をそっくりそのまま再現するために、これよりもはるかに高いM²値と、1ジュールのパルスエネルギーが要求されました。

設計イノベーション

ELAに要求されるユニークな出力特性を持つ固体レーザを作成するにあたって、主に3つの領域の課題がありました。

1つ目が、レーザ結晶の元の赤外線出力をUVに変換するために使用する非線形結晶に関する課題です。PYTHON結晶の物理サイズと、PYTHON結晶によって処理されるレーザ出力量は、これまでのレーザ結晶のレベルをはるかに上回ります。この規模で変換プロセスを数学的にモデリングするための、新しい手法も開発する必要がありました。

これほどまでに大きな結晶を、特に高レーザ出力処理を伴うレベルの品質で製造することは、とてつもない課題でもありました。CoherentのAdvanced Crystals Groupが、これらの結晶を成長させ、加工させています。量産移行時に安定した供給を維持しつつ、要求される品質を持つ結晶を開発するには、社内でこうした能力を備えていることが不可欠でした。

2つ目に求められた技術革新が、すべての光学系に対応したコーティング開発です。これらのコーティングには、損傷を負うことなく、極めて高いレーザフルエンスを伴う処理に対応することが要求されます。

高いレーザ損傷しきい値を実現するコーティングは何十年も前から存在していましたが、すべての光学系に対応するコーティングには独自の要件が求められました。具体的には、ビームサイズ、パルスエネルギー、継続曝露条件(システムがほぼ24時間365日稼働するため)といった複数の要件を満たす必要がありました。

「新たなコーティング設計手法を開発し、ライフサイクルテスト結果や、コーティングとコンポーネントそのものの分析に基づいて、設計の反復作業を数回行う必要がありました。通常の性能の範囲をはるかに超えた動作条件であったため、私たちがそれまでに培った知識では十分に対応しきれなかったためです」と、ホジソン博士は述べています。

3つ目の主なイノベーションの領域は、レーザのQスイッチングに使用する技術でした。レーザのQスイッチングでは、レーザ共振器内部に変調器を配置し、数10ナノ秒単位のパルス幅の高エネルギーパルスを生成する必要があります。この手法は非常に一般的であり、多くのCoherent LD励起固体レーザに用いられています。

ただし、繰り返しになりますが、PYTHONのレーザ出力とビームサイズを考えると、従来のアプローチは通用しませんでした。そのため、Coherentのチームは、PYTHON用に新しい独自のパルス発振技術を開発しました。

多国籍チームの形成

多岐にわたる分野のエンジニアリングチームのおかけで、前述のイノベーションがすべて迅速に実現しました。このチームは、 LD励起固体レーザ設計、励起半導体レーザアーキテクチャ、周波数変換技法、結晶成長、コーティング手法に関する技術専門家で構成されていました。

これらの技術専門家たちの尽力により、プログラムのキックオフからわずか6か月で、運用に耐えられる最初の試作用レーザが完成しました。それから1年ほどで、目標の600 W出力を実現した2台のレーザシステム試作機が完成しました。このレーザをLineBeamツールに組み込み、レーザアニーリングテストを実施しました。このテストで良好な結果が得られた時点で、最終製品の設計とテストに着手し、さらに約1年半かけて、最終製品を完成させました。

ホジソン博士は次のように述べています。「PYTHONの設計は、自分のキャリアで最も困難なプロジェクトでした。PYTHONに合わせて、ほぼすべてのレーザコンポーネントをカスタム開発しなければならなかったからです。Coherentの強い垂直統合体制なしには、成しえなかったと思います。周波数変換、Qスイッチング、誘電体コーティング、結晶成長の技術を進化させることが求められました。技術の社内開発と、製品の自社製造を可能にする最高レベルのエンジニアリング専門家が社内にいるからこそ、技術を進化させることができました。このおかげで、要求される性能、品質、制御レベルを実現することができています」

現在、PYTHONは、50%の所有コスト削減だけでなくレーザアニーリング結果の改善も実現する、ELA用の代替レーザとなっています。詳しくは、PYTHONをご覧ください。

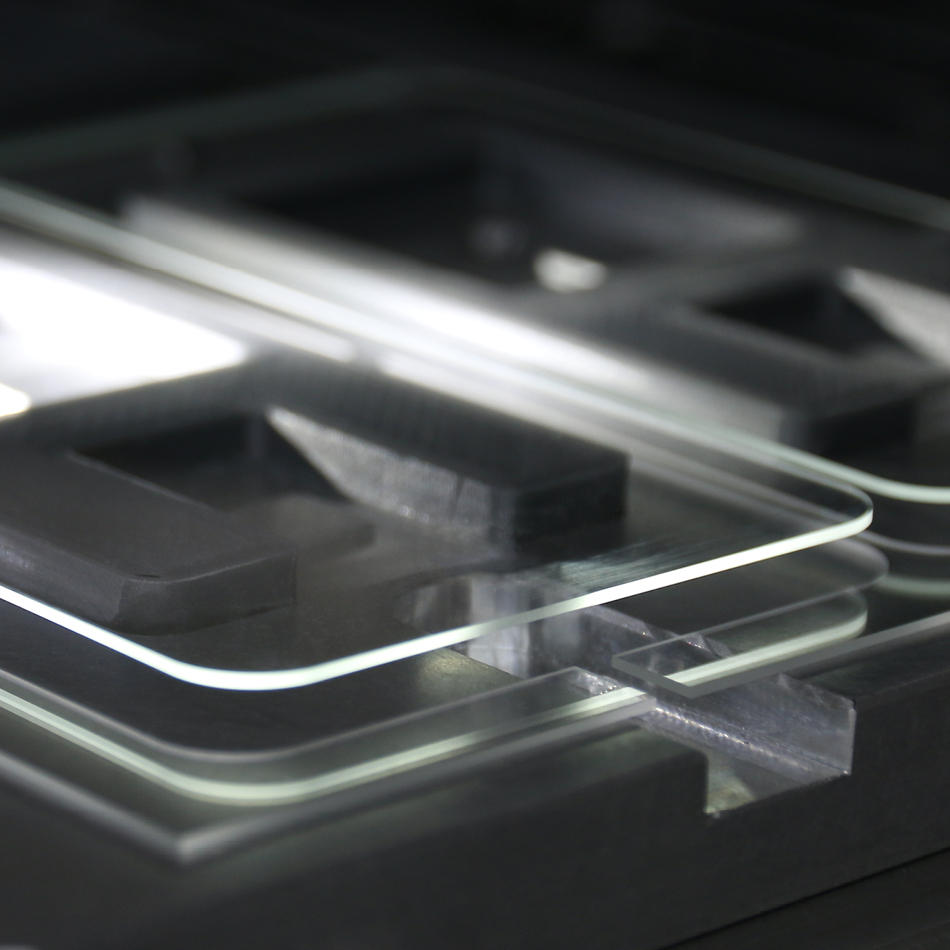

レーザアニーリングテスト実行のためにLineBeamシステムに設置されたPYTHONレーザ(ドイツ - ゲッティンゲン、Coherent)。