レーザポリマー溶接により、よりすぐれたプラスチック作業が可能 | Coherent

レーザポリマー溶接により、製造現場で精密ポリマー部品のアセンブリを実現する方法と、この加工方法を製造に活かす方法をご紹介します。

2022年3月7日、Coherent

従来、「プラスチック」は「安物」の代名詞とされてきました。ですが今では、プラスチック、より正確に言うなら「ポリマー」は、高品質で技術的に洗練された、あらゆる種類の製品に利用されています。 その用途は、携帯電話、タブレット端末、ノートパソコン、アクティビティトラッカーなどの消費者向け電子機器、さらには自動車や航空機、医療機器などにも及んでいます。

ポリマーの利用が増加した理由の1つに、軽量化が挙げられます。 自動車や航空機では、特に重視されるポイントです。 もう1つ、ポリマーが錆びや腐食とは無縁である点も、自動車から医療機器まであらゆる分野で有利に働きます。

また、射出成型などの手法を使えば、小型で複雑な形状のポリマー製部品も簡単に製造できます。 メーカーの側からすると、従来よりもさらに小型化したパッケージに、より多くの機能を詰め込むことができるようになり、難しい形状の小型部品をいくつも使わずに済みます。

ポリマー溶接とレーザ

ポリマー製コンポーネントを使用した製品では、複数の部品を恒久的に結合させる必要が生じることも珍しくありません。 量産にあたっては多くの場合、単純に接着するのではなく、何らかの溶接手法を使って部品を結合させます。 なぜなら、接着剤で接着するよりも、溶接のほうが迅速さと正確性に優れており、より強靭で信頼性の高い形での結合が可能だからです。

実際のところ、メーカーがポリマーを溶接するには何通りもの方法があります。 通常は、何らかの熱源を使用してポリマーの薄層を溶かすか、2つのパーツ間での機械的運動により摩擦を生じさせて、同様の溶融効果を得るという形を取ります。 いずれの方法も、溶融したポリマーの再固化によって2つのパーツを結合させます。

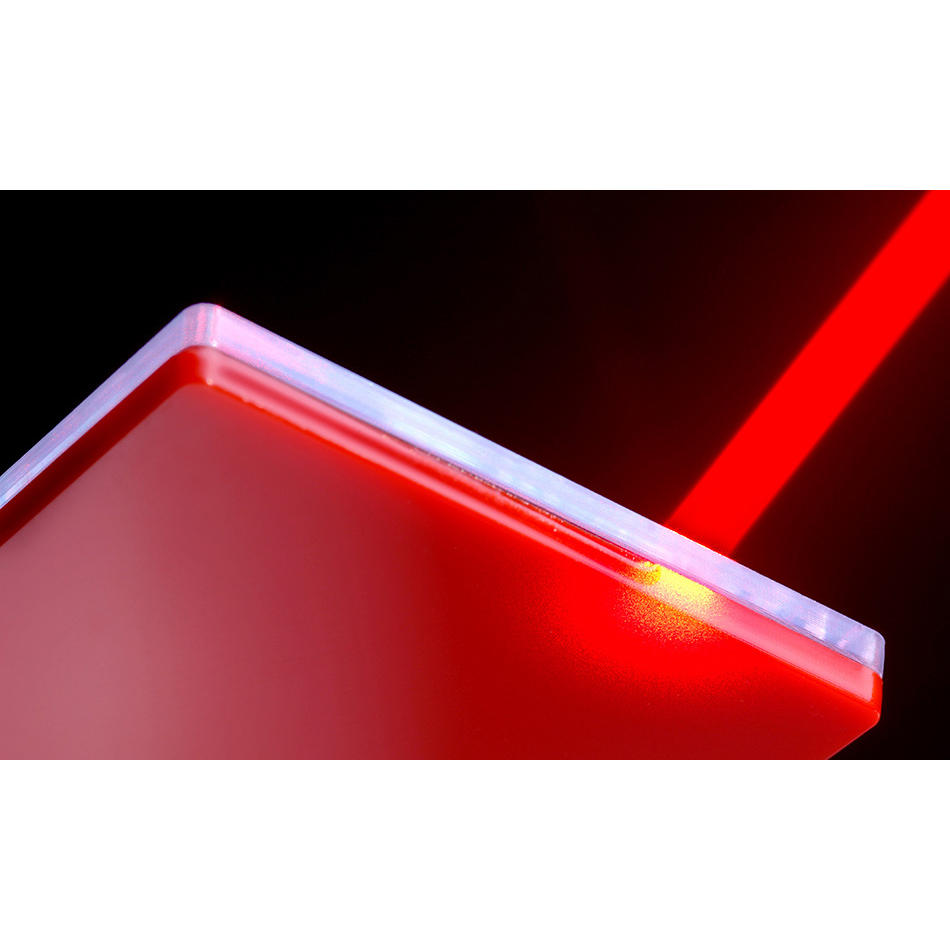

レーザ溶接は、特に医療業界や自動車業界で、大いに活用されています。 レーザポリマー溶接の種類や用法は、実に多岐にわたります。 ですが、いずれもレーザを熱源にして材料を溶融させるという点で一致しています。

最も一般的に利用されている技法の1つは、「透過型レーザ溶接」(TTLW)と呼ばれる技法です。 その原理は実に単純です。 溶接したい2つの部品のうち、1つを透明なプラスチックで、もう1つを不透明のプラスチックで製造します。 透明な部品はレーザ光を吸収せず、不透明の部品はレーザ光を吸収します。

溶接するにあたっては、透明な部品を上にして2つの部品を重ね、固定します。 レーザは、透明な部品を透過して不透明の部品で集束します。 レーザビームを高速で走査しながら、所定の溶接シームのパターンをトレースします。

不透明なポリマーは、レーザ光を吸収することで発熱、溶融します。 そこで生じた熱によって、透明な部品もある程度溶融します。 部品をぴったり押し合わせているため、溶融したプラスチックは隙間を埋めていきます。 最後に、レーザを停止すると、溶融した材料が再固化して、間隙や脆弱箇所がなく強度の高い溶接継手が完成します。

レーザポリマー溶接の利点

レーザポリマー溶接がもたらす最大の利点とは、破片、埃、微粒子を出さないという点です。これに対して、(超音波溶接など)摩擦や振動を与える方法のほとんどで、破片が発生します。粒子を出さない溶接技術は、医療機器や各種電子センサーの製造において特に威力を発揮するほか、クリーンルームでのレーザ溶接も可能にします。

また、レーザ溶接では振動が発生せず、熱や機械的ストレスも少ないため、溶接部品の形状の歪みを最小限に抑え、破損を防ぐことができるという利点もあります。電子機器や医療用などデリケートな精密部品において、この点は特に重要です。レーザによる溶接部分は丈夫で、ほとんど目立ちません。消費者向け製品では通常、溶接部分の仕上がりが美しいものが好まれます。

最後に、メーカー側から見て、レーザ溶接は作業スピードが早い上に、監視や制御を非常に高い精度で実行できます。これにより、歩留まりが最大限に向上し、部品の均一性も格段に優れたものとなります。また、設計の修正や材料の変更が発生した場合も、加工パラメーターを簡単に変更することができます。

成功に向けての準備

レーザポリマー溶接で成果するために欠かさずものは製造を開始する前に、場合によってはこれよりさらに遡って機器を購入する前に、考えておくべき重要な点が3つあります。

1つめは、部品に適した材料を選択することです。この方法を実行させるには、2種類(透明、不透明)のポリマーが(分解することなく)溶融状態を保つ温度範囲が、ある程度重なっている必要があります。このとき、温度範囲の重なりが大きければその分プロセスウィンドウも広がることになり、より簡単、より堅牢な製造が可能になります。レーザ溶接が可能な、一般的なポリマーの組み合わせを表にまとめました。

次に考慮するべき点は、「生産性を考慮した設計」の問題です。 早い段階でレーザ溶接の専門家に相談して、部品の設計がレーザ加工に適合しているかを確認し、設計変更が生産性の向上につながるか否か、判断していく必要があります。

考慮すべき点の最後は、レーザポリマー溶接の経験値がさほど高くない場合は、アプリケーション開発を支援する能力を持つ企業と提携することです。 具体的には、どういうシステム構成が最良の結果をもたらすかを判断するためのテストを実行したり、製造工程に最も適したレーザパラメータを見極める力を持っているベンダーと、契約することになります。 Coherent Labsでは、まさにこうしたサービスを提供しています。また、Coherentは製造環境にも容易に統合可能なレーザポリマー溶接システムを製造しています。

Related Resources