レーザマーキングによる製品トレーサビリティの向上

レーザは、多くの産業のメーカーがますます厳しくなるトレーサビリティとコンプライアンス基準を満たすことができる高品質のマーキングを生成します。

2023年3月16日、Coherent

世界中で、ほとんどすべての産業のメーカーが、製品に関する詳細なトレーサビリティとコンプライアンスデータを提供するよう、政府から要求されることが増えています。さらに、トレーサビリティはメーカー自身にもメリットがあります。品質保証、生産歩留まりの向上、ブランド基準の維持、さらに責任からの企業の保護にも役立つ可能性があります。

トレーサビリティとは?

製品トレーサビリティとは、原材料から完成品までのサプライチェーンを通じて、製品のさまざまな構成要素を特定し、追跡する能力のことです。食材や天然素材などとは対照的に、製造された商品の場合、最も基本的なトレーサビリティ情報は、メーカーの名称と所在地、および製品の一意の識別子(部品番号やSKUなど)です。

トレーサビリティには、製品のバッチまたは個々のユニットが製造された条件に関するデータも含まれる場合があります。たとえば、その品物を作るために使われた特定の機器に関する詳細な情報や、その時の正確な動作パラメータまで含まれる場合があります。また、製品がどのように検査または試験されたかという情報も含まれる可能性があります。

マーキングは、トレーサビリティのための重要なツールです。具体的には、個々のユニットに一意のマーキングを施し、前述の情報を含むメーカーのデータベースにデータを提供したり、リンクさせたりすることを意味します。

最も単純なマークは、英数字のテキストや従来の2Dバーコードの形で表された、製品の部品番号やシリアル番号だけということが考えられます。より複雑なマークには、ウェブリンクやMAC ID、さらに製品の偽造を防ぐための機能などが含まれることがあります。

レーザマーキングソリューション

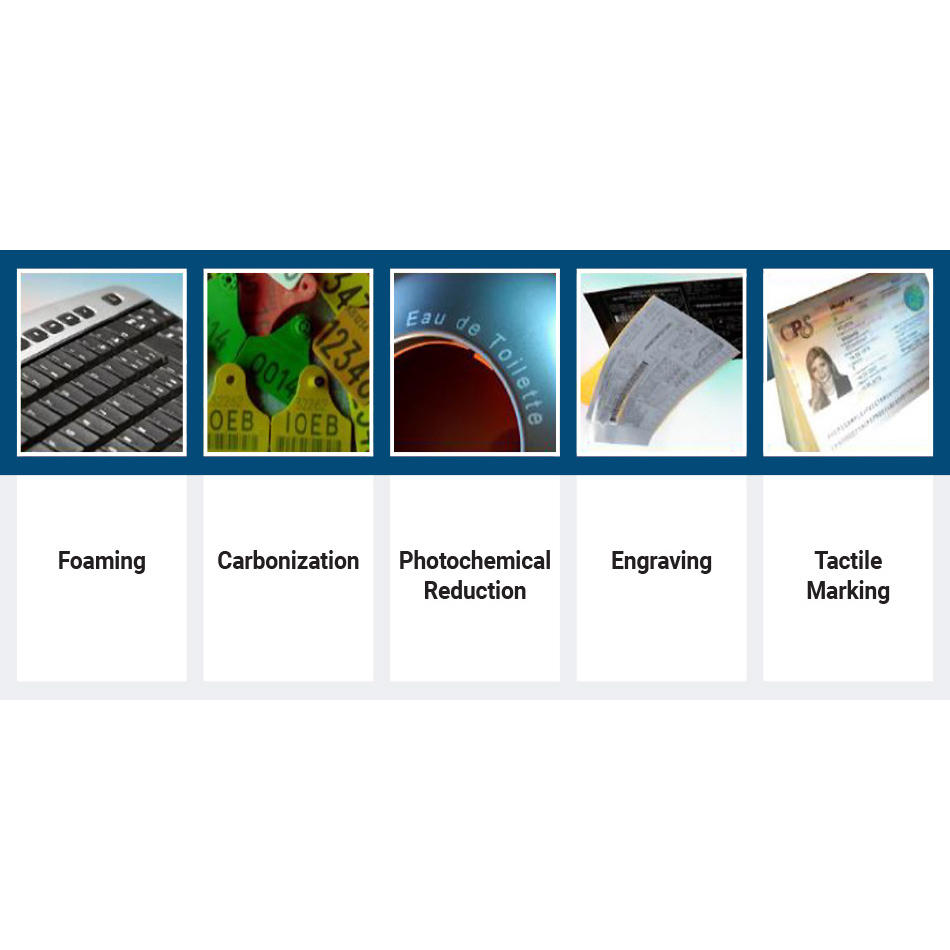

レーザでマーキングできる材料(できない材料はほとんどない)の場合、この技術は製造環境でトレーサビリティマーキングを実装する最良の方法です。これにはいくつかの理由があります。

まず、レーザマーキングでは、特にデータ量の多い複雑なマークを作成することができます。また、レーザマークは、かなり小さいサイズにすることもできます。その理由は、ほとんどのレーザマーキング用途では、ビームを直径数ミクロンから数十ミクロンの範囲に収束させるためです。このような小型の「ツール」でマーキングすると、非常にスケールの小さい場合でも、細かいディテールや複雑なパターンを簡単に表現することができます。

また、レーザマーキングは部品の位置や向き、形状の変化にも容易に対応し、常に正しい位置にマークを配置することができます。これにより、マーキングシステムへの部品の供給方法や部品自体の寸法公差など、現実の世界でのばらつきを補正することができます。

通常、この機能はある種のスキャニング(通常はガルバノスキャナーに基づく)を用いて実装されるため、レーザマーキングはこれを実現することができます。2Dスキャンでは、ビームを任意のポイントに高速で移動させて、マーキングを作成することができます。実際には、ビジョンシステムで実際の部品の位置と向きを判断し、システムソフトウェアが自動的に調整してマークを正しい位置に配置します。

2Dスキャナにダイナミックフォーカス機能を追加することで、曲面や多段平面へのマーキングを施すことができます。このいわゆる「3Dスキャン」は、この技術の有用性を大きく広げています。

レーザマーキングのもう一つのメリットは、ほぼすべての素材に外見的に魅力的なマーキングを施せることです。マーク付きの外見は、消費者向け製品において特に重要な役割を果たすことがあります。また、レーザによるマークは耐久性に優れており、汚れたり、しみたり、擦れて取れたりすることもありません。

レーザで素材を加熱してマークを施すにもかかわらず、この加工方法は集積回路などの繊細な部品や熱に弱い部品でも実施できます。レーザの波長とパルス幅を選択することで、熱の影響を受ける部分を最小にすることができます。たとえば、Qスイッチレーザ(Coherent PowerLine EおよびPowerLine Fシリーズなど)のナノ秒パルス幅は、マーキング中の熱曝露を10分の数ミリメートルに制限します。その先の部分の温度は基本的に変わりません。

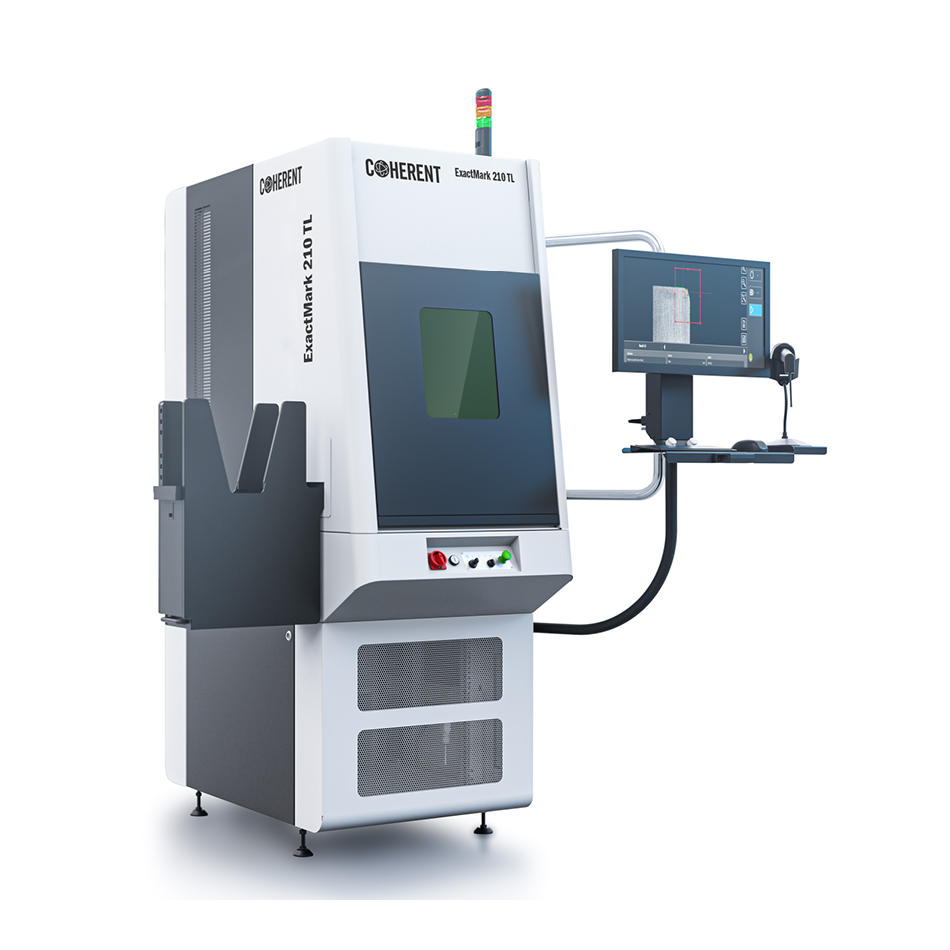

Coherent PowerLineシリーズのレーザマーキングエンジンは、レーザ光源、走査光学系、ビーム伝送光学系、必要な制御電子回路とソフトウェアをすべて内蔵しています。これらの製品には、金属、半導体、ポリマー、ガラスなど、ほぼすべての素材のマーキングに対応するため、さまざまなレーザが用意されています。

レーザマーキングは高速でもあります。レーザによるマーキング加工の工程全体を数秒で完了させることも十分可能です。これには、部品の位置を測定し補正するビジョンタスク、マーキング加工自体、加工後の検査と検証のステップが含まれます。

印刷・製版方法やその他の機械的方法を含む他のマーキング技術では、このようなメリットの組み合わせは実現できません。さらに、レーザマーキングには消耗品がありませんが、従来のプリンティング(印刷・製版)方式のインクの費用は、大量生産用途では大きな要因となることがあります。このような理由から、レーザマーキングは幅広い産業分野で非常に高い人気を獲得しました。

トレーサビリティマーキングのためのフレームワーク

最先端の製造環境(いわゆる「デジタルファクトリー」)では、レーザマーカーは企業規模の生産自動化システムと完全に統合されています。これにより、他の生産設備とスムーズに連携し、完全なトレーサビリティに必要なすべての機能が実現します。

たとえば、マーキングシステムは部品ハンドリング機器と通信し、部品を受け取る準備ができたことを示す場合があります。その後、システムは組み込みのビジョンを使って部品を光学的に検査し、正しい部品が供給されたことを確認したことをシステムに通知できます。

次に、生産管理システムに接続し、シリアル番号などの部品固有のデータを取得することができます。マーキング後、システムは加工工程に関する情報を返信できます。これには、加工パラメータ、マークが検証されたことを示すデータ、マークの品質評価などが含まれることがあります。

Laser FrameWorkは、豊富なマシンビジョン機能を備えています。マーキング前に部品を検査し、自動的に特徴を見つけたり、部品の位置や向きを判定したりすることができます。マーキング後の検査も可能です。

Coherentは、このようなデジタル製造環境をサポートするために、Laser FrameWorkソフトウェアパッケージを開発しました。これは、ビジョンを含む新しいレーザマーキングタスクを作成し、生産現場で実行するためのすべての機能を備えています。そして、他の生産自動化システムとのインターフェースに必要な特定のルーチンを開発・実装するための「フレームワーク」(ソフトウェアプラットフォーム)を提供します。Coherent Laser FrameWorkは、デジタルファクトリーの部品にレーザマーキングを施すための準備が整っており、細かい設定なしにすぐに使用できます。

トレーサビリティには、製品の安全性を高め、メーカーのコスト削減や品質向上を可能にする効果があります。製品マーキングは、多くのメーカーにとってトレーサビリティを実装するための中心にあります。また、Coherent Laser FrameWorkを備えたレーザマーキングは、デジタル製造環境での実装への容易な道を提供します。