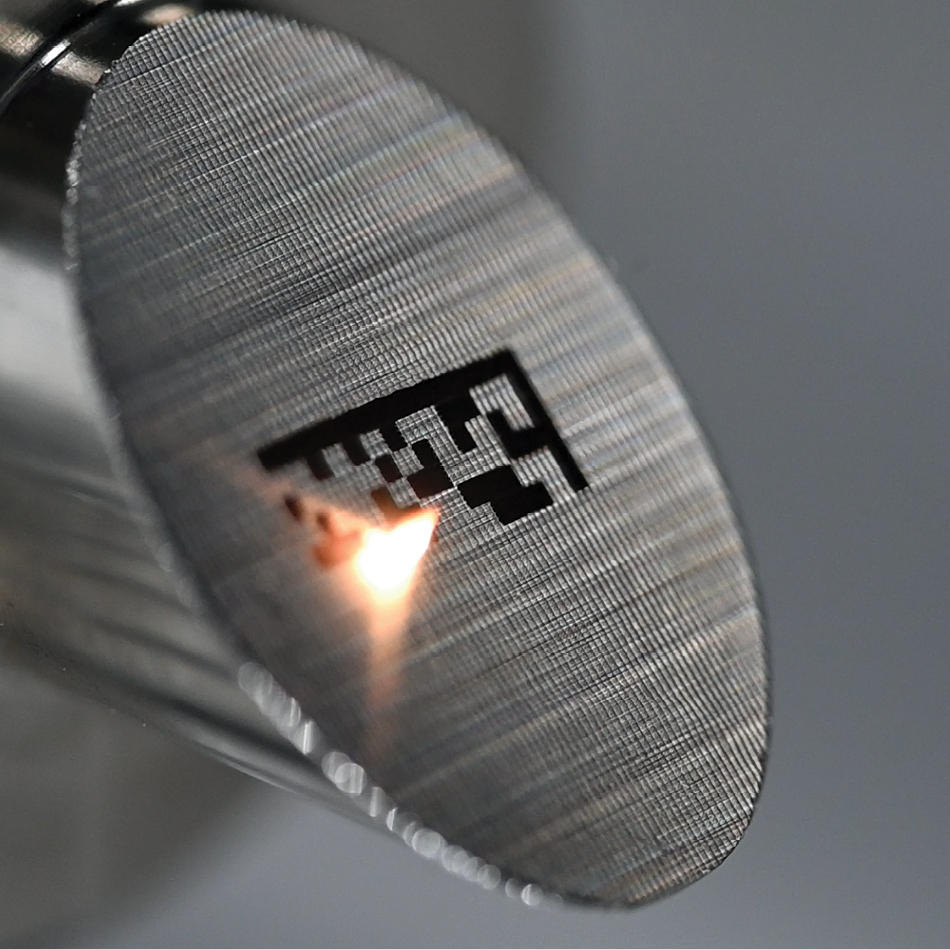

Schweißen medizintechnischer Instrumente mit Single-Mode Lasern

Single-Mode Laser, die durch einen intelligenten „Wobble“-Kopf geführt werden, ermöglichen eine präzise Kontrolle der Schweißnahtabmessungen und des Wärmeeintrags beim Schweißen medizinischer Instrumente.

11. Juli 2023 von Coherent

Während viele bestehende Produktionslinien für medizinische Instrumente gepulste Nd:YAG-Laser verwenden, setzen die meisten neuen Linien Multi-Mode-QCW-Faserlaser ein. Die weisen ähnliche Strahlcharakteristiken und gepulste Parametersätze wie Nd:YAG-Laser auf und bieten gleichzeitig die Betriebskostenvorteile der Fasertechnologie.

Bei der Entwicklung von Instrumenten der nächsten Generation gibt es in der Regel eine Konstante: Das neue Design ist kleiner als das frühere. Dadurch werden die Anforderungen an die Verbindungstechnik anspruchsvoller, insbesondere was die Reduzierung der Schweißnahtgröße und die Kontrolle des Wärmeeintrags betrifft. Das Problem ist, dass gepulste Laser die Materialauswahl manchmal einschränken können, da hohe Abkühlungsraten zu kleinen Prozessfenstern oder einer Neigung zur Rissbildung beim Schweißen führen können. Gibt es eine andere Möglichkeit?

Warum Single-Mode-Faserlaser eine Lösung sind

Der CW-Single-Mode Faserlaser bietet in Verbindung mit einem Scankopf eine einzigartige und überzeugende Schweißfunktion: Miniaturisierung der Schweißnaht – präzise Kontrolle der Schweißnahtabmessungen und des Wärmeeintrags.

Für diejenigen, die mit Single-Mode Lasern nicht so vertraut sind, sei gesagt, dass sie die absolut beste Strahlqualität haben und daher bei einer bestimmten Optikbrennweite die kleinste Spotgröße erzeugen. Tatsächlich werden Single-Mode Laser bei Brennweiten von 150 mm routinemäßig auf Spotdurchmessern im Bereich von 25 µm fokussiert. Das Interessante daran ist, dass wir, wenn wir den Single-Mode Laser mit einem Scankopf koppeln, nun die Möglichkeit haben, den 25-µm-Spot schnell genug über das Werkstück zu bewegen, um die Wärmequelle nach Bedarf zu skalieren. Wenn eine 100 µm breite Naht erforderlich ist, wird der Spot schnell senkrecht zur Nahtrichtung bewegt, wodurch die Schweißbreite entsteht. Die Spotbewegung ist schnell genug, dass das Material in Bezug auf die Wärmezufuhr genauso reagiert, wie wenn ein größerer Spotdurchmesser verwendet würde.

Die vom Scankopf erzeugte schnelle Bewegung auf dem Werkstück wird durch zwei sehr kleine Spiegel mit geringer Trägheit ermöglicht, die Galvanometer oder „Galvos“ genannt werden und die orthogonal zueinander montiert sind und daher eine x- und y-Bewegung erzeugen können. Eine F-Theta-Linse erzeugt eine flache Brennebene, sodass der Laser über 100x100 mm oder 200x200 mm (je nach Brennweite der Optik) über den gesamten Bereich im Fokus bleibt.

Der Schlüsselaspekt beim Scankopf ist der Abstands-„Hebel” zwischen den Spiegeln und dem Werkstück. Sehr kleine Hochgeschwindigkeitsbewegungen in den Galvos erzeugen größere Bewegungen und extrem hohe Geschwindigkeiten auf dem Werkstück. Dies bietet die Flexibilität, einen 25-µm-Laserspot zu verwenden, der bewegt werden kann, um jede Schweißnahtform und -größe zu erzeugen, die in das Bewegungsfenster des Scankopfes passt. Beim Mikroschweißen ist diese Fähigkeit eine wichtige Prozessvoraussetzung.

Hier sind einige Anwendungsfälle für Single-Mode Faserlaser:

1. Jede Form oder Größe von Schweißpunkten – Dies kann ein Kreis, ein Ring, eine Spirale, ein Quadrat, ein Smiley oder etwas anderes sein, das für die thermischen Einschränkungen der Werkstücke und die mechanischen Anforderungen der Schweißnaht optimiert werden kann.

2. Schweißnähte dynamisch skalieren – Verschiedene Schweißnähte auf demselben Werkstück können nur durch den Werkzeugweg und nicht durch Parameteränderungen individuell dimensioniert und geformt werden. Schweißnähte auf verschiedenen Werkstücken können nach Bedarf skaliert oder geformt werden.

3. Reduzieren der Zykluszeit bei Mehrpunktschweißungen – Die Bewegung zwischen den Schweißpunkten ist selbst bei Verwendung von Lineartischen relativ langsam im Vergleich zu einem Scankopf, der sich in Bruchteilen einer Sekunde von Punkt zu Punkt bewegen kann. Ein klassisches Beispiel für den Einsatz von Scanköpfen zum Punktschweißen sind die Biegearme, die früher für alle Plattenlaufwerke verwendet wurden. In der Regel werden 25 Schweißpunkte in weniger als 1 Sekunde ausgeführt.

4. Maßgeschneiderte Nahtmaße – Längs der Naht können seitliche Bewegungen überlagert werden, um die Breite und Tiefe der Nahtschweißung präzise zu steuern. Beispielsweise nimmt die Querschnittstiefe der gepulsten QCW- oder Nd:YAG-Naht von der Mittellinie zur Kante hin ab. Mit einem Single-Mode Laser und einem Scankopf können wir ein quadratisches Querschnittsprofil erzeugen, sodass die Eindringtiefe in der Mitte und am Rand der Schweißnaht gleich ist. Daher kann bei Stumpf- oder Kehlnähten jede Fehlausrichtung der Schweißnaht ausgeglichen werden, ohne dass die Festigkeit der Schweißnaht abnimmt.

Regelmäßige Penetration und Querschnitt eines mit einem gepulsten Laser aufgebrachten Spots, Spotgröße ~ 800 µm.

Eindringtiefe und Querschnitt eines Spots, der mit einem Single-Mode Laser mit einer Spotgröße von ~ 30 µm aufgebracht wurde und sich schnell durch das Material bewegt.

5. Wärmeeintrag minimieren – Der Wärmeeintrag ist direkt proportional zur Stärke der Wärmequelle und der Zeit auf dem Werkstück. Die seitliche Wirkung der Wärmequelle ist eine Funktion ihrer Größe. Durch die Verwendung eines 25-µm-Spots, der schnell in der gewünschten Form über das Teil bewegt wird, haben wir jetzt eine präzise Kontrolle über den Wärmeeintrag und alle Steuerhebel zur Optimierung.

Markt: Elektronik/Medizin

Material: Edelstahlfolie, 40 µm, an vergoldetes Kupfer, 140 µm

Anwendung: Schweißen von elektronischen Komponenten auf eine Leiterplatte

Subsystem: PowerLine FL 150 P, SmartWeld+

Lineare Geschwindigkeit: 800 mm/Min.

Schweißtiefe: ca. 45 µm

Scherfestigkeit: 130 N pro 10 mm

Homogene Naht, keine Risse

Keine Auswirkungen auf die Leiterplatte sichtbar

6. Große Prozessfenster, mehr schweißbare Materialien – Mit minimalem Wärmeeintrag und einem Laser, der im Dauerbetrieb (Wellen-Modus) läuft, werden die Abkühlraten des Teils reduziert, wodurch die Auswahl an schweißbaren Materialien erweitert und gleichzeitig die Wahrscheinlichkeit von Schweißrissen verringert wird.

Markt: Medizinisches Gerät

Material: Edelstahl

Anwendung: Schweißen von Drahtgeflechten

Subsystem: PowerLine FL 150 P, SmartWeld+

Drahtdurchmesser: 200 µm

Spotgröße: 30 µm

Anzahl der Pulse: Einzelpuls

Spitzen: 85 W

7. 3D-Bewegungsfähigkeit – Der Scankopf kann mit zusätzlichen Bewegungsachsen ausgestattet werden, um die Fokusebene in der Z-Achse zu bewegen, was noch mehr Funktionalität bietet.

Vorteile von Single-Mode Faserlasern:

- Geringere Laserleistung – Die Verwendung einer Fokusspotgröße von etwa 25 µm erhöht die Leistungsdichte. Das bedeutet, dass eine geringere Durchschnittsleistung benötigt wird, wodurch die Größe des benötigten Lasers verringert und die Kosten gesenkt werden.

- Kostengünstigere Bewegung – Scanköpfe sind aufgrund der hohen Stückzahlen bei der Laserbeschriftung ein Massenartikel. Daher ist ein High-Tech-Scankopf im Vergleich zu Tischen relativ preiswert.

- Einfache Programmierung – Für die Bewegungsprogrammierung von Scanköpfen sind keine Kenntnisse des G- oder M-Codes erforderlich, da Schweißpfade mithilfe von Kreis- und Linienfunktionen wie in einem Zeichenprogramm erstellt werden, genau wie bei einem Laserbeschrifter. Die Software führt den Benutzer durch die Erstellung einer Produktionsliste, die auch die Sichtprüfung vor dem Schweißen, die Überwachung während des Prozesses oder die Inspektion nach dem Schweißen umfassen kann.

- Minimaler Platzbedarf für das System – Ein Scankopf hat in der Regel eine Bewegung von 200x200 mm (8x8 Zoll) und ist nicht größer als ein kleiner Schuhkarton. Der Laser wird über eine Faser erzeugt, die in der Regel in einem Gestell montiert ist, sodass die Gesamtfläche des Systems sehr klein ist.

Jenseits des Scankopfes

Auch wenn die Beschleunigungen und Verzögerungen des Scankopfes sehr hoch sind, sind sie dennoch vorhanden. Das bedeutet, dass bestimmte Schweißpfade Abschnitte mit höherem oder niedrigerem Wärmeeintrag aufweisen können.

Unser intelligenter „Wobble“-Kopf, der Coherent SmartWeld+, löst dieses Problem und passt die Leistung und damit den Wärmeeintrag im laufenden Betrieb an. Mit diesem vollständig flexiblen und programmierbaren „Wobbel“-/Leistungsmuster lassen sich die Erwärmung und Kühlung der Schweißnaht präzise steuern – und ermöglichen damit eine deterministischere Steuerung der Schweißparameter, einschließlich der Nahtbreite und Eindringtiefe.

Erfahren Sie alles über Coherent SmartWeld+.

Verwandte Ressourcen