Laserschweißen mit tiefem Kupfer: Helfen, die Belastungen unserer elektrifizierten Zukunft zu tragen

So können Hersteller stärkere, leichtere und effizientere Elektrofahrzeuge für eine nachhaltige Zukunft bauen.

10. Februar 2025 von Coherent

Kupfer spielt in der Automobilindustrie eine entscheidende Rolle, sei es Benzin, Diesel, Elektrik, Brennstoffzellen oder LNG. Es wird erwartet, dass die Nachfrage nach Kupfer in Fahrzeugen von 3 Millionen Tonnen (MT) im Jahr 2023 auf 5 MT bis 2034 steigen wird. Der eigentliche Treiber ist hier der deutliche Anstieg des Kupferverbrauchs für Elektrofahrzeugkomponenten (EV), da die größeren Reichweiten, die Verbraucher von Elektrofahrzeugen erwarten, die Kapazität von Batteriepacks mit einer Rate von ~10 % pro Jahr zugenommen hat. Größere Batteriepacks, größere Wechselrichter und schnellere Ladezeiten erfordern eine höhere Stromkapazität, was bedeutet, dass dickere Verbindungen mit geringerem Widerstand erforderlich sind.

Quelle: Watlow

Laserschweißen nimmt die Führungsrolle bei der Verbindung von Elektrofahrzeugen ein

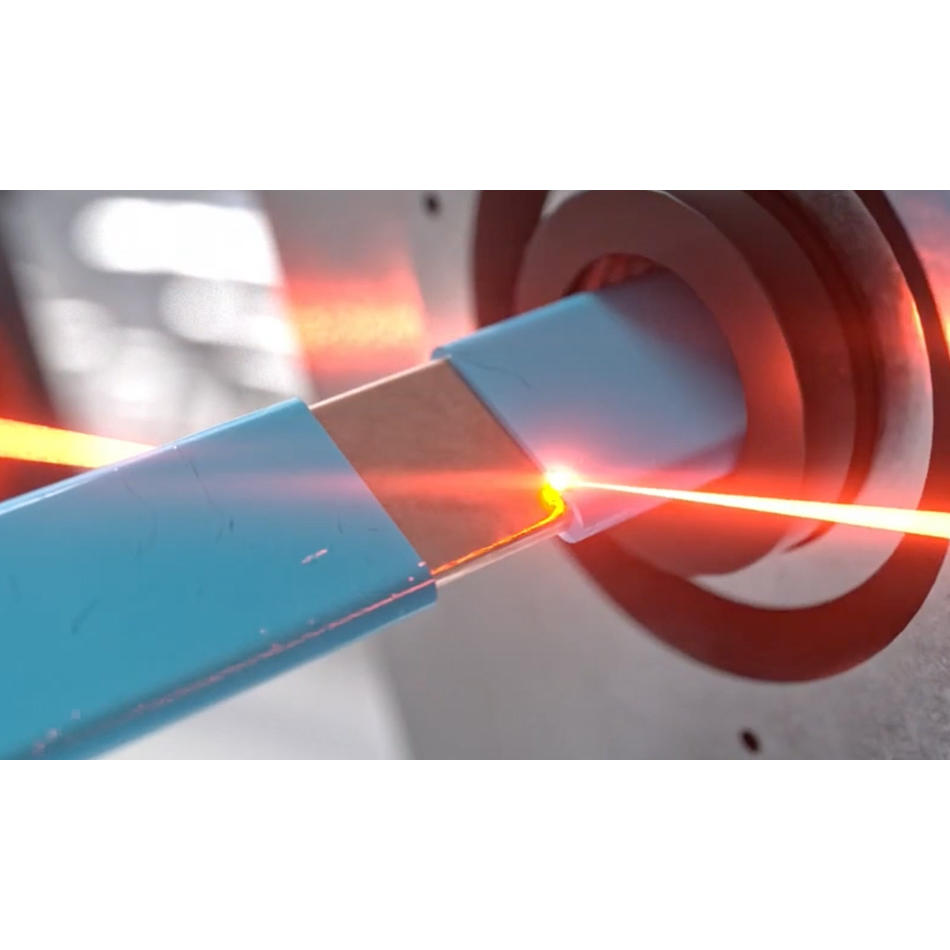

Das Laserschweißen, ein berührungsloses, hochautomatisches Fügeverfahren, wird schnell zur bevorzugten Methode für die Montage kritischer Komponenten in Elektrofahrzeug-Antriebssträngen. Während sich Elektrofahrzeug-Antriebsstränge weiterentwickeln, erfordern diese Komponenten mit größerem Querschnitt tiefere, qualitativ hochwertigere Schweißnähte als bisher durch Laser erreichbar.

Typische Anwendungen für Elektrofahrzeuge

- Umrichter: Das Laserschweißen wird bei Wechselrichtern mit IGBTs weit verbreitet, insbesondere aber bei solchen, die die neueste Generation von Siliziumkarbid (SiC)-MOSFETs sowohl für Elektrofahrzeuge als auch für Ladestationen verwenden.

- Batteriepack-Sammelschienen: Aufgrund der erhöhten Anforderungen an die Belastbarkeit verwenden Sammelschienen für Elektrofahrzeug-Batteriepacks und andere elektrische Hochstromanschlüsse dickere Kupferquerschnitte.

Vorteile des Laser Laserschweißens mit tiefem Kupfer mit ARM FL

Das neueste ARM FL-Laser von Coherent bietet mehrere Vorteile für das Verbinden dickerer Kupferteile in Elektrofahrzeugen:

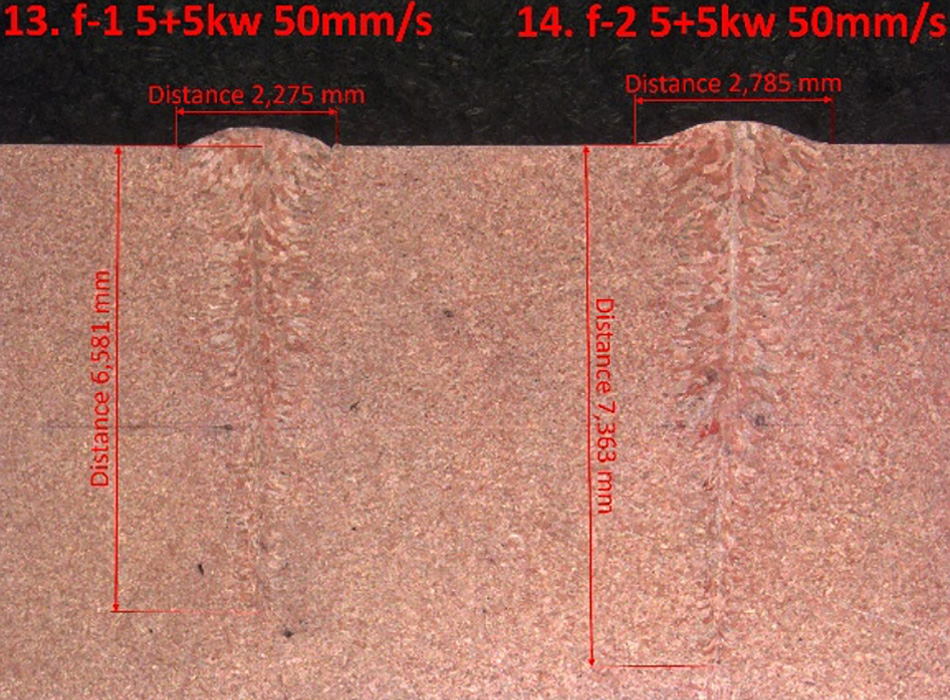

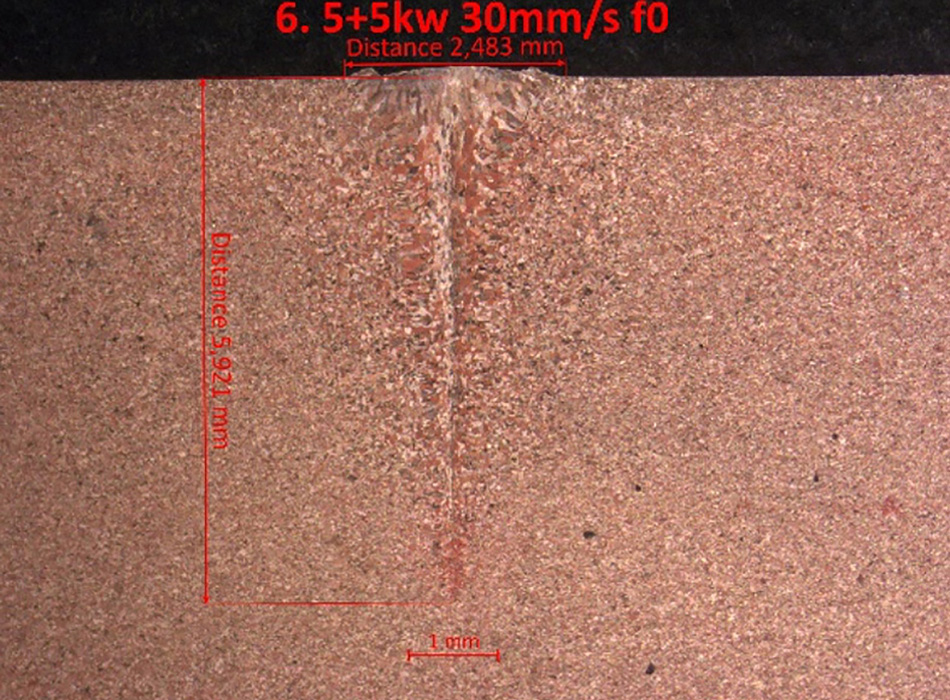

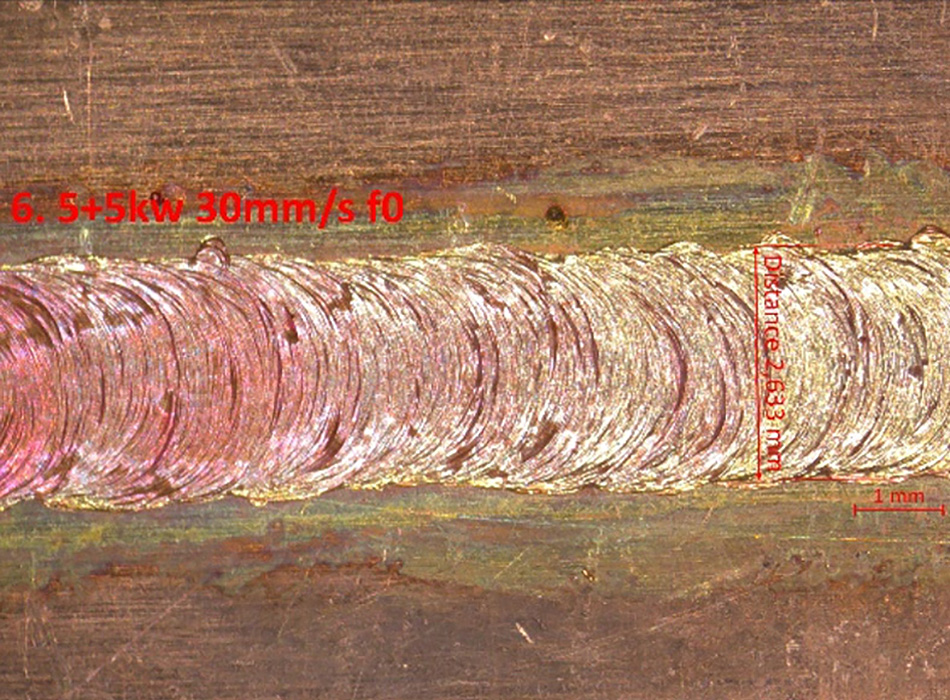

- Hochwertige, schmale Querschnittsschweißnähte aus tiefem Kupfer: Der neueste ARM FL-Faserlaser kann jetzt Schweißnähte von bis zu 7 mm Tiefe mit hervorragender elektrischer Leistung und minimaler Porosität und Spritzern erzielen.

- Gewicht und Materialreduzierung: Diese neuen tiefen Schweißnähte können mechanische Fügemethoden effektiv ersetzen und zu erheblichen Gewichts- und Materialeinsparungen führen – ein entscheidender Faktor für Elektrofahrzeuge.

Was ist neu bei ARM FL 10kW?

Unser neuester 10kW-ARM FL bietet eine verbesserte Leistung des mittleren Strahls mit einer abnehmbaren 50/200-Mikrometer-Prozessfaser. Diese neue Produktvariante ermöglicht das tiefste Kupferschweißen, das Coherent je erreicht hat. Dieses innovative Design kombiniert:

- 5kW Hochleistungsstrahl 50 Mikrometer Mitte: Die Erhöhung der Leistung des Mittelstrahls von 2,5 kW auf 5kW verbessert die Eindringtiefe und Schweißgeschwindigkeit erheblich. Durch umfangreiche Erfahrung von Coherent in der Optimierung der Ring- und Lasertechnologie wird diese neue Konfiguration erreicht und gleichzeitig die höchste Schweißqualität beibehalten, die von der ARM-Technologie erwartet wird.

- Flexibilität bei der Strahlführung: Der Hochleistungs-Mittelstrahl mit abnehmbarer Prozessfaser ermöglicht das Schweißen in der Massenproduktion entweder mit einer festen Optik oder einem hochproduktiven Scannerkopf wie dem HighMotion 2D (Schweißnähte unter 6 mm).

Durch die Nutzung der Deep-Cupfer-Laser von Coherent können Hersteller stärkere, leichtere und effizientere Elektrofahrzeuge für eine nachhaltige Zukunft bauen.

Kompatible Produkte von Coherent: