Gepulste Laserabscheidung: Vom Labor in die Fabrik

PLD nutzt leistungsstarke Excimerlaser für die stöchiometrische Herstellung aller Arten von Dünnschichten, von der fortschrittlichen Batterieforschung bis zur Serienproduktion von supraleitenden Bändern.

25. Januar 2023 von Coherent

Es gibt viele Möglichkeiten, verschiedene Arten von Dünnschichten für elektronische, optische und photonische Anwendungen herzustellen, z. B. thermisches Verdampfen, reaktives Sputtern, chemische Gasphasenabscheidung. Doch in den letzten Jahren hat sich die gepulste Laserabscheidung (PLD) zur bevorzugten Technologie für viele neue Dünnschichtanwendungen entwickelt. Sie hat sich von einem reinen Laborforschungswerkzeug zu einer Technologie entwickelt, die auch die Serienfertigung unterstützt. Werfen wir einen Blick auf die Funktionsweise von PLD, seine wichtigsten Vorteile und einige interessante Anwendungen.

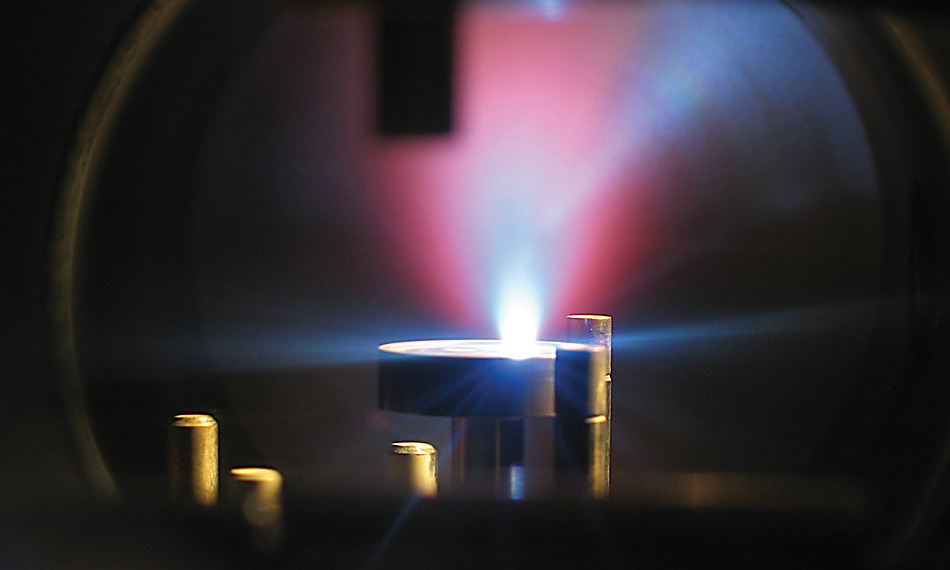

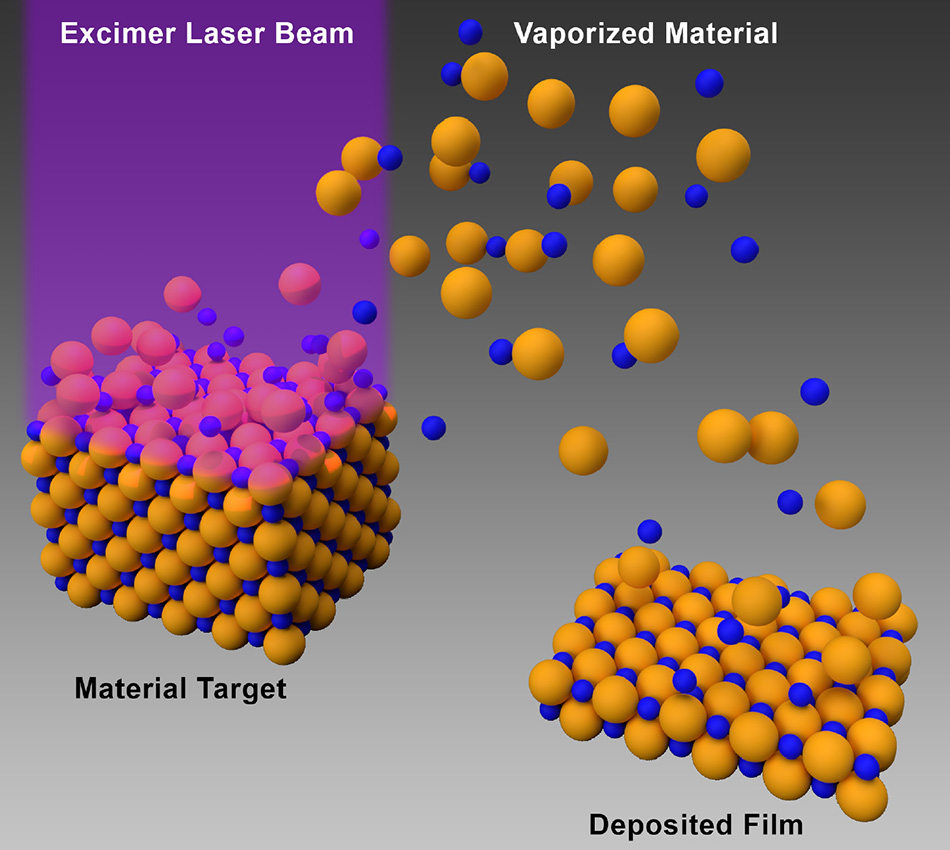

Bei der PLD wird ein festes Stück des dünnen Materials – das so genannte Target – in einer Vakuumkammer in der Nähe des Substrats platziert, auf das die Schicht aufgebracht werden soll. Das Target wird dann mit Pulsen eines hochenergetischen ultravioletten Excimerlasers bestrahlt, der je nach Material entweder bei 193 nm, 248 nm oder 308 nm arbeitet. Die hohe Fluenz der Excimerlaserpulse erzeugt atomare Spezies mit einem hohen Ionisierungsgrad und hoher kinetischer Energie. Diese Atome lagern sich langsam auf dem Substrat ab und bilden eine Materialschicht.

Stöchiometrische Ergebnisse

Stöchiometrie ist ein Begriff aus der Chemie, der sich auf das Verhältnis der verschiedenen Atome in einem Material bezieht. Die Stöchiometrie von Ethylen ist zum Beispiel Wasserstoff und Kohlenstoff im Verhältnis 2:1. Wenn ein elementares Targetmaterial wie Graphit (d. h. nur Kohlenstoffatome) bei der PLD verwendet wird, wird die Schicht immer die gleiche Zusammensetzung wie das Target haben, da es keine andere Möglichkeit gibt.

Aber viele wichtige neue Schichttypen haben recht komplexe Stöchiometrien. Herausragende Beispiele sind Hochtemperatur-Supraleiter (HTS) und Perowskit-Materialien, die in neuartigen photonischen Geräten verwendet werden, einschließlich der nächsten Generation von Solaranlagen. Die Herausforderung besteht darin, das Material am Target zu verdampfen und alle Atome in den gleichen Verhältnissen – der gleichen Stöchiometrie – auf dem Substrat abzulagern wie in der ursprünglichen Targetform. Der Prozess wird dann als stöchiometrische Abscheidung bezeichnet und die Schichten werden stöchiometrische Schichten genannt.

Stöchiometrische PLD erzeugt Schichten mit der gleichen Zusammensetzung wie das Zielmaterial.

Einer der Hauptvorteile der PLD mit Excimerlasern ist die Fähigkeit, extrem stöchiometrische Schichten herzustellen, wenn der Prozess richtig optimiert ist. Die Fähigkeit, dies mit einer breiten Palette von Materialien zu tun, ist sogar noch wichtiger für fortschrittliche Geräte, deren Funktion von abwechselnden Schichten aus zwei oder mehr Materialien abhängt. Im Gegensatz dazu haben mehrere andere Abscheidungsverfahren in dieser Hinsicht oft Probleme, insbesondere wenn die Materialien eine Mischung aus Atomen mit sehr unterschiedlichen Massen und chemischen Eigenschaften enthalten.

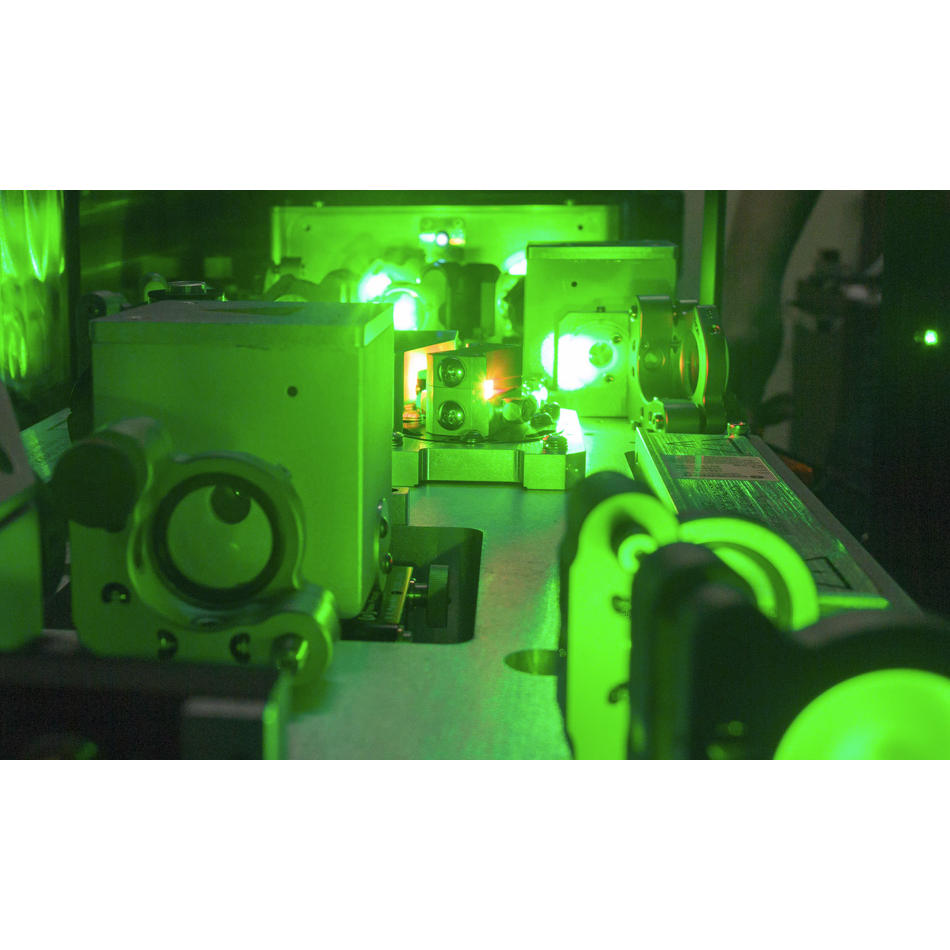

Der richtige Excimerlaser

Drei Laserparameter sind für eine erfolgreiche PLD sehr wichtig, wobei der Erfolg durch eine hohe Ausbeute an hochdichten Schichten mit gleichmäßiger Dicke und der richtigen Stöchiometrie definiert ist.

Die erste ist die Gleichmäßigkeit des Strahls. Durch eine gleichmäßige Strahlintensität kann ein größerer Bereich des Targets abgetragen werden, und zwar mit der gleichen optimierten Fluenz. Hot Spots oder Schwachstellen im Strahl könnten diese Optimierung gefährden und die Qualität und Gleichmäßigkeit der Schicht beeinträchtigen. Aus demselben Grund benötigt PLD einen Excimerlaser mit guter Puls-zu-Puls-Stabilität. Und schließlich benötigt PLD einen Excimerlaser mit hoher Pulsenergie und hoher Leistung, um die Skalierung des Prozesses in Produktionslinien zu ermöglichen.

Die Excimerlaser der COMPex-Serie von Coherent sind die erste Wahl für PLD-Anwendungen, da sie alle diese Anforderungen erfüllen. Mit Pulsenergien von bis zu 750 mJ und einer Leistung von über 30 Watt bieten diese Laser eine unerreichte Pulsstabilität von 0,75 %, rms, um eine hohe Fluenzkontrolle zu gewährleisten.

Wo wird PLD also eingesetzt?

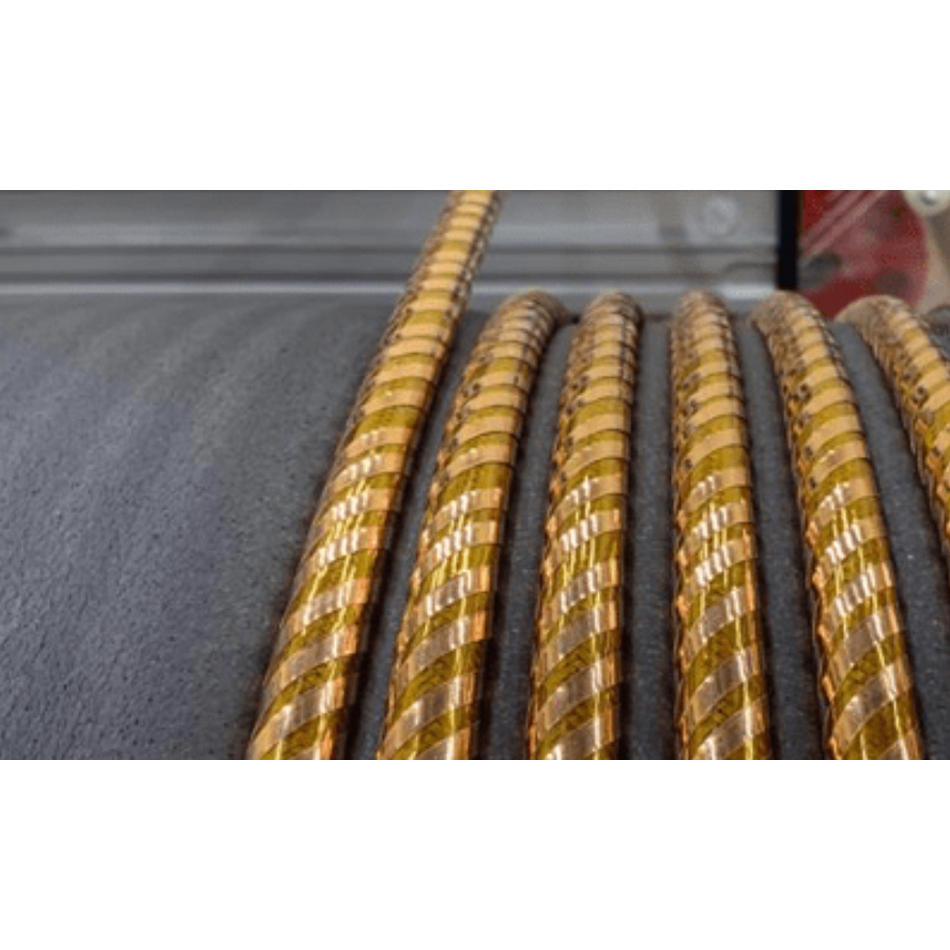

Hochtemperatursupraleitende Bänder

Mehrschichtige hochtemperatursupraleitende (HTS) Bänder mit einer PLD-abgeschiedenen supraleitenden Schicht aus Seltenerd-Barium-Kupfer-Oxid (REBCO) sind der Schlüssel zu einer neuen Generation von Magneten für Fusions-, MRT- und Teilchenbeschleuniger sowie zu verlustarmen Stromnetzkomponenten. Nur das Excimerlaser-basierte PLD hat sich als geeignet erwiesen, HTS-Schichten für reale industrielle Anwendungen zu erzeugen.

Hochfrequenz-Piezofilter

Hochfrequenz (HF)-Filter auf der Basis von piezoelektrischen Aluminiumnitrid (AlN)-Dünnschichten werden häufig in der mobilen Kommunikationsinfrastruktur eingesetzt. Die 5G- und WLAN-Standards der nächsten Generation sind auf dünnere und piezoaktivere kristalline Dünnschichten mit einer präzisen Dotierstoffkonzentration angewiesen. Mit der PLD-Methode lassen sich hervorragende HF-Dünnschichten zu noch geringeren Kosten herstellen als mit dem herkömmlichen Sputterverfahren. Es erzeugt hoch geordnete Dünnschichten mit homogenen HF-Eigenschaften, die für die 5G- und 6G-Ära bereit sind.

Diamantähnliche Kohlenstoffschichten

Verschleißfeste und mechanisch stabile diamantähnliche Carbon (DLC)-Beschichtungen mit extrem niedrigem Reibungskoeffizienten sind der Schlüssel für den kosteneffizienten Einsatz von hochbelasteten Werkzeugen und Komponenten. Excimerlaser scheiden wasserstofffreie DLC-Schichten in einem PLD-Verfahren bei niedriger Temperatur ab und gewährleisten in Kombination mit dem Excimerlaser Annealing eine sehr gute Haftung auf einer Vielzahl von Materialien.

Dünnschicht-Wafer

Die Herstellung von Dünnschichten wird in einer Vielzahl von waferbasierten Märkten wie MEMS, Halbleitern, Photovoltaik, OLED-Bildschirmen und HF-Frontend-Filtern eingesetzt. Ausgereifte PLD-Prozesse für industrielle Wafergrößen bis zu 300 mm ermöglichen es den Systemanbietern, ihre Fähigkeiten und Schichtkomplexität/Funktionalitäten über die etablierten Methoden wie Sputtern, Atomlagenabscheidung oder chemische Gasphasenabscheidung hinaus zu erweitern.

Festkörper-Dünnschichtbatterien

Batteriezellen auf Basis von Festelektrolyten versprechen eine größere Reichweite und schnelle Ladefähigkeit für den wachsenden Markt der Elektromobilität. PLD ermöglicht das Wachstum von hochmodernen, ionenleitenden Festelektrolyten einschließlich Anoden- und Kathodenmaterialien mit einstellbarer Dichte und Stöchiometrie sowie einer Präzision im Nanometerbereich.

Transparente, leitfähige Oxide

Bei verschiedenen Arten von Solarzellen, wie z. B. Halogenid-Perowskit-Photovoltaikzellen, besteht eine der größten Herausforderungen in der Abscheidung der transparenten, leitenden Elektrode auf den empfindlichen organischen Schichten. Waferbasierte PLD ermöglicht die Herstellung von hochwertigen transparenten Elektroden für pufferfreie halbtransparente Perowskit-Solarzellen.

Excimerlaser ideal für PLD

Zusammenfassend lässt sich sagen, dass der Excimerlaser ein idealer Laser für PLD ist. Er liefert die hohe Photonenenergie für die stöchiometrische Schichtenerzeugung und die hohe Pulsenergie und mittlere Leistung für industrielle Produktionsraten. Und wie diese sehr unterschiedlichen Beispiele zeigen, kann sie auf eine unglaublich breite Palette von Dünnschichten angewendet werden, was sie zu einer der am schnellsten wachsenden Laseranwendungen macht.