Laser-Mikroschweißlösungen für Anlagenbauer und Integratoren

Mit der PowerLine FL liefert Coherent ein Präzisionsschweiß-Subsystempaket mit dem Know-how und der Unterstützung, um den Erfolg sicherzustellen.

27. März 2024 von Coherent

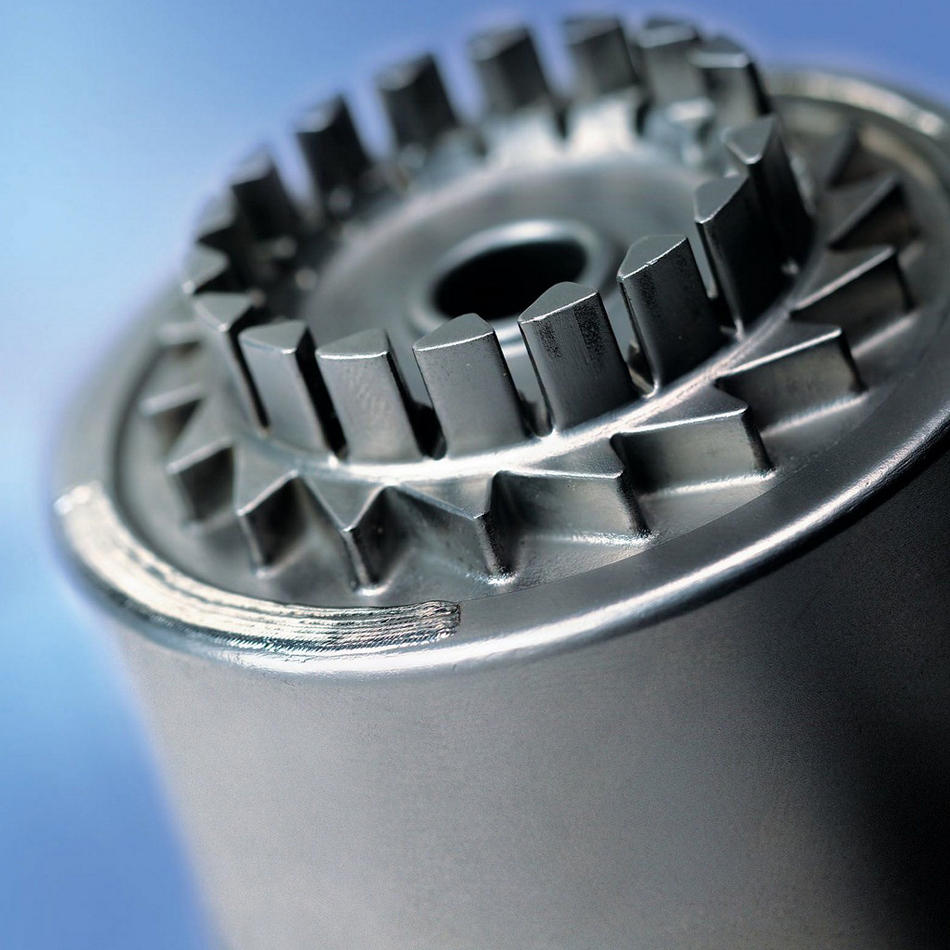

Erzeugen Sie schnell kleine, starke, kosmetisch ansprechende Schweißnähte mit minimaler Wärmeeinflusszone für Drucksensoren, Batterien, mobile Geräte und andere Produkte.

In mehreren Branchen besteht eine steigende Nachfrage nach Präzisionsmetall-Mikroschweißen. Das Mikroschweißen umfasst im Allgemeinen Schweißtiefen von etwa 1 mm (0,04") oder weniger. Diese Entwicklung wird durch verschiedene Faktoren vorangetrieben, u. a. durch eine höhere Schweißgeschwindigkeit, die Verwendung unterschiedlicher Werkstoffe und die einfache Integration von Linien. Typische Beispiele für das Schweißen finden sich bei der Montage von Autobatterien (z. B. dünne Schweißnähte zwischen Lasche und Klemme), bei einer Vielzahl von kleinen Konsumgütern und bei chirurgischen Instrumenten für die Herstellung von Medizinprodukten.

Während sich Laser oft als Produktionswerkzeug der Wahl für diese Aufgaben herausgestellt haben, gehen neue Anforderungen an die Produktion über den Laserprozess selbst hinaus und umfassen Automatisierung, Bildverarbeitung, In-Prozess-Überwachung, Datenerfassung und eine einzige umfassende Steuerungssoftware.

Bereitstellung der Anwendung

Alles beginnt mit der Anwendung, und unsere Anwendungslabore definieren die für die Anwendung und Produktionsanforderungen erforderliche Ausrüstung. Die Anwendung wird mit dem Subsystem „bereitgestellt“, das unsere Kunden entlastet und die Markteinführungszeit verkürzt. Um eine reibungslose Prozessübergabe zu gewährleisten, werden auch Schulungen angeboten.

Schweißen von Kupferkontakten mit PowerLine FL und integriertem Scanner-Bearbeitungskopf.

Über das Schweißen hinaus

Nach der Entwicklung eines robusten Schweißverfahrens im Labor müssen die Anforderungen der Produktion erfüllt werden, insbesondere die Lage der Schweißnähte, die Variation des Schweißweges und die Toleranzen beim Einpassen der Teile. Diese erfordern den Einsatz von Bildverarbeitungssystemen, die sowohl eine G/NG-Messung vor dem Schweißen als auch Bewegungskorrekturen für diese Variationen während des Betriebs ermöglichen.

Die wichtigsten Anforderungen an ein Schweißsubsystem sind einfache Programmierung, leichte Integration und die Unterstützung von Prozessdaten, die Hersteller bei der Migration in Richtung Industrie 4.0 benötigen.

Sehen Sie den Unterschied

Um bei Präzisionsschweißaufgaben eine hohe Ausbeute und Qualität zu erzielen, ist es wichtig, die Position der Teile, Variationen in der Teilepositionierung und, soweit möglich, die Passung der Teile zu identifizieren.

Unser Bildverarbeitungspaket verfügt über eine eingebettete Bibliothek von Bildverarbeitungsoptionen, die mit Standardbeleuchtungsquellen arbeiten, um eine einfache Implementierung für das Teil, die Geometrie und die Beleuchtung zu ermöglichen. Das Bildverarbeitungspaket ist vollständig in die Steuerungssoftware integriert, um eine einfache Einrichtung zu ermöglichen, die eine Teilebestätigung und -positionierung für jede einzelne Schweißung an jedem Teil ermöglicht.

Intelligente Laser- und Prozessüberwachung

Die einzige Möglichkeit, 100 % sicher zu sein, dass eine Schweißnaht gut ist, besteht darin, sie auseinanderzuziehen, um ihre mechanische Festigkeit und Querschnittsintegrität zu messen. Natürlich ist dieser Ansatz nicht so gut für die Produktionsausbeute!

Das Ziel ist also eine automatisierte, zerstörungsfreie Überwachung, die eine zuverlässige Go/No-Go-Bewertung ermöglicht. Unsere Lösung zur Bereitstellung von Daten für diese Bewertung ist Coherent SmartSense+.

Ein Inline-Prozessschweißüberwachungssystem, das Licht von der Schweißnaht sammelt und KI-basierte Algorithmen verwendet, um Informationen über Gut/Nicht gut und möglicherweise den Fehler bereitzustellen.

Die Prozessüberwachungsmethode SmartSense+ nutzt eine eigens entwickelte Technologie für Schweißanwendungen, die sich nahtlos in die Laser FrameWork-Steuerungssoftware integrieren lässt. Es bietet Optionen für die Datenspeicherung, den Zugriff und die Übertragung in lokale Datenbanken.

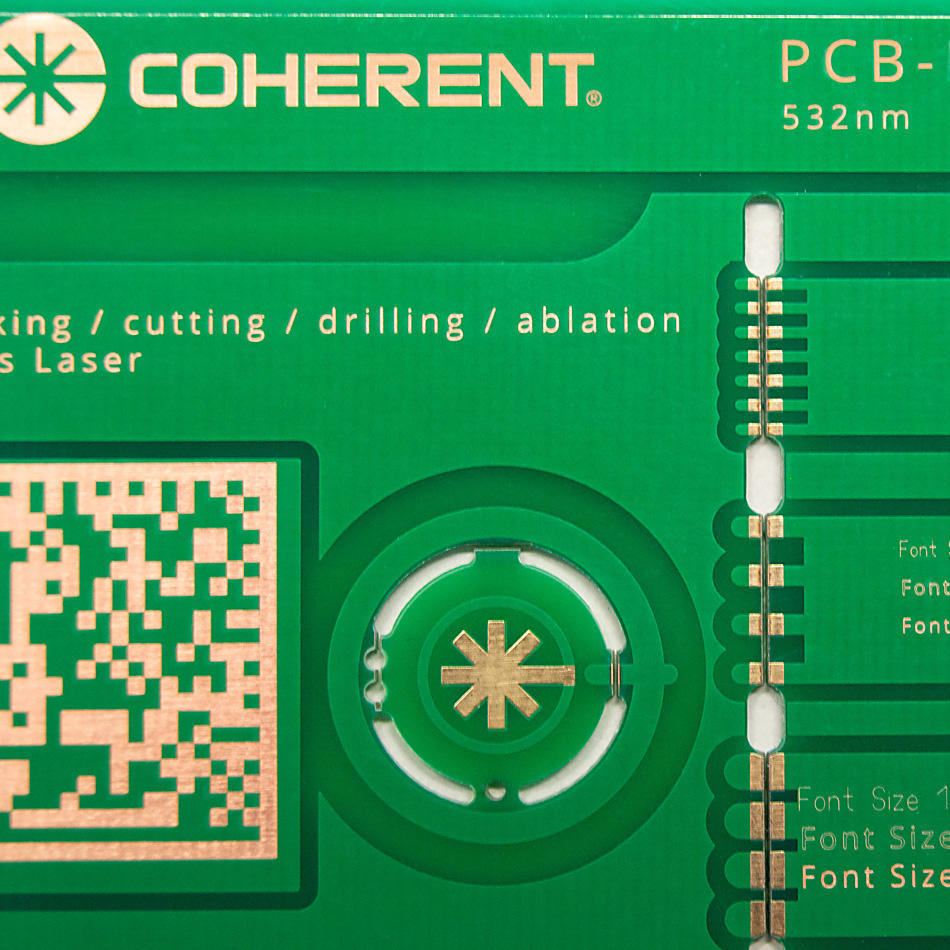

PowerLine FL: Präzisions-Laserschweißen und -schneiden mit einem einbaufertigen Paket mit Laser, Bearbeitungskopf, Bildverarbeitung und/oder Prozessüberwachung, alles aus einer Hand.

Das Komplettpaket

Der Mehrwert von PowerLine FL oder jeder anderen Coherent-Schweißlösung besteht jedoch darin, dass Sie sich über keine dieser Überlegungen Gedanken machen müssen. Coherent Application Labs und unsere Produktingenieure verfügen über die Ressourcen und das Fachwissen, um einen Prozess für Sie zu entwickeln und bereitzustellen sowie die Ausrüstung für die Erledigung der Aufgabe zu definieren. Und wir wissen, was funktioniert, was nicht, was riskant ist und was nicht. Schließlich bedeutet unsere vertikale Integration, dass Sie eine Komplettlösung von einem Anbieter erhalten, sodass es bei Problemen in der Produktion keine Schuldzuweisungen gibt. Das Ergebnis ist nicht nur ein erfolgreicher Prozess – es ist Beruhigung.

Erfahren Sie mehr über PowerLine FL und andere Coherent Laserschweißsysteme.