Bessere Schweißnähte für Elektrofahrzeuge

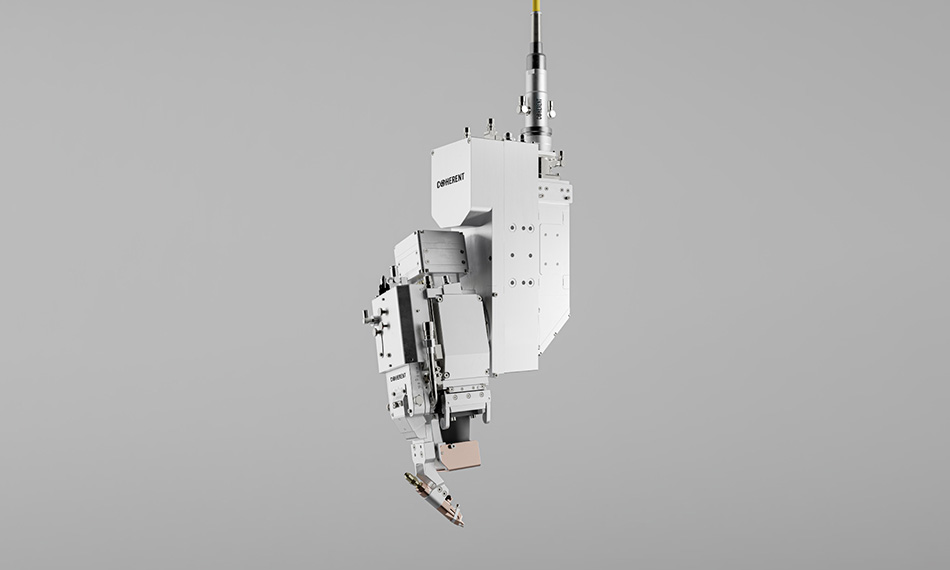

Coherent HIGHtactile vereinfacht und verbessert den Drahtschweißprozess für immer anspruchsvollere Fertigungsaufgaben im Elektrofahrzeugbau.

27. Juli 2023 von Coherent

Der neue Coherent HIGHtactile ist die neueste Entwicklung unserer erfolgreichen taktilen Laserschweißköpfe. Ein taktiler Kopf tastet die Position einer Schweißnaht mechanisch ab, während er sich über das Teil bewegt.

Beim Schweißen mit Zusatzdraht und beim Hartlöten übt der HIGHtactile Druck auf den Draht entlang der Verbindung zwischen den Teilen aus. Durch die Messung der einwirkenden Kräfte erkennt er Änderungen der Gelenkposition, während er sich entlang der Naht bewegt.

Beim Schweißen ohne Zusatzdraht wird ein mechanischer „Finger” in die Schweißnaht eingeführt, der die gleiche Funktion erfüllt. Das Ergebnis ist, dass HIGHtactile durchgängig perfekte Draht- oder Funkschweißnähte an gekrümmten oder komplex geformten Teilen – wie z. B. Autodachverbindungen, Heckklappen und Kofferraumdeckeln – erzeugt.

Drahtschweißen

Das Drahtschweißen ist ein äußerst anpassungsfähiges Verfahren für Automobilhersteller, die zunehmend eine Vielzahl von hochentwickelten Metalllegierungen einsetzen, um die Festigkeit von Fahrzeugkomponenten zu verbessern und gleichzeitig das Gewicht zu reduzieren. Leider lassen sich einige dieser Legierungen – insbesondere Aluminium und Stahl – nur schwer schweißen.

Zum Beispiel können beim Schmelzen einige der flüchtigeren Elemente (mit niedrigerem Schmelzpunkt), die der Legierung ihre gewünschten Eigenschaften verleihen, „verkochen”. Die daraus resultierende Schweißnahtlegierung hat nicht die gleichen Eigenschaften wie das übrige Material. Dies ist vor allem bei Anwendungen im Automobilbereich ein Problem, wenn dadurch eine Schweißnaht entsteht, die eine geringere mechanische Festigkeit aufweist als das übrige Teil.

Bei einigen der nützlichsten Aluminiumlegierungen kann es beim Schweißen häufig zu Heißrissbildung kommen. Heißrissbildung tritt auf, wenn sich beim Abkühlen des Teils große Risse und auch Mikrorisse in der Schweißnaht bilden. Es versteht sich von selbst, dass diese Herausforderungen die Festigkeit der Schweißverbindung verringern.

Das Drahtschweißen löst auch das Problem der Passungstoleranzen in der Automobilproduktion. Das bedeutet, dass mechanische Spalte zwischen den zu verbindenden Teilen zu unerwünschten Unterbrechungen in der Schweißnaht führen. Dies gilt insbesondere für stranggepresste Teile, die relativ große Maßabweichungen von Teil zu Teil aufweisen können, was zu einer schlechten Passgenauigkeit führt.

In der Tat werden extrudierte Teile jetzt in großem Umfang für die Konstruktion von „Batteriegehäusen” für Elektroautos verwendet.

Hartlöten

Das Hartlöten ist ein ähnliches Verfahren wie das Drahtschweißen und wird seit Jahrzehnten in der Autoindustrie eingesetzt, um kosmetisch ansprechende Nähte zu erzeugen. Es wird häufig an Fugen verwendet, die für den Verbraucher sichtbar sind, wie z. B. an einem Kofferraumdeckel.

Im Fall des Kofferraumdeckels wird der Draht in die Verbindung eingeschmolzen, aber das darunter liegende Grundmetall selbst bleibt ungeschmolzen. Das neue Drahtmaterial wird zwischen die Bleche eingebracht, wodurch eine kosmetisch ansprechende Verbindung entsteht. Die ideale Lötverbindung ist so glatt, dass vor dem Lackieren keine weitere Vorbereitung erforderlich ist.

HIGHtactile macht das Drahtschweißen einfach

Coherent HIGHtactile ist das Ergebnis von 20 Jahren Erfahrung bei der Entwicklung von Nahtverfolgungssystemen zum Schweißen und Hartlöten bei Coherent. Es bietet erhöhte Produktivität und hervorragende Ergebnisse für die Herstellung von Elektrofahrzeugen, Rohkarosserien und andere Montageanwendungen. Unsere Köpfe sind mit einer Vielzahl von fasergespeisten Lasern bis zu 8 kW kompatibel – und der neue HIGHtactile ist einfacher denn je in die Produktion zu bringen.

HIGHtactile verfügt nicht nur über eine ausgeklügelte Reihe integrierter Sensoren zur Positionsbestimmung, sondern auch über ein hochwertiges optisches System, das das ursprüngliche Profil des Laserstrahls bis hin zur Arbeitsfläche beibehält. Zum Beispiel kann ein Laser mit einem flachen Strahlprofil zum Optimieren des Stahlschweißens verwendet werden, während ein anderes Profil zum Erzielen idealer Ergebnisse beim Hartlöten eingesetzt werden kann.

Erfahren Sie mehr über HIGHtactile.