Maximierung des Werts der Technik

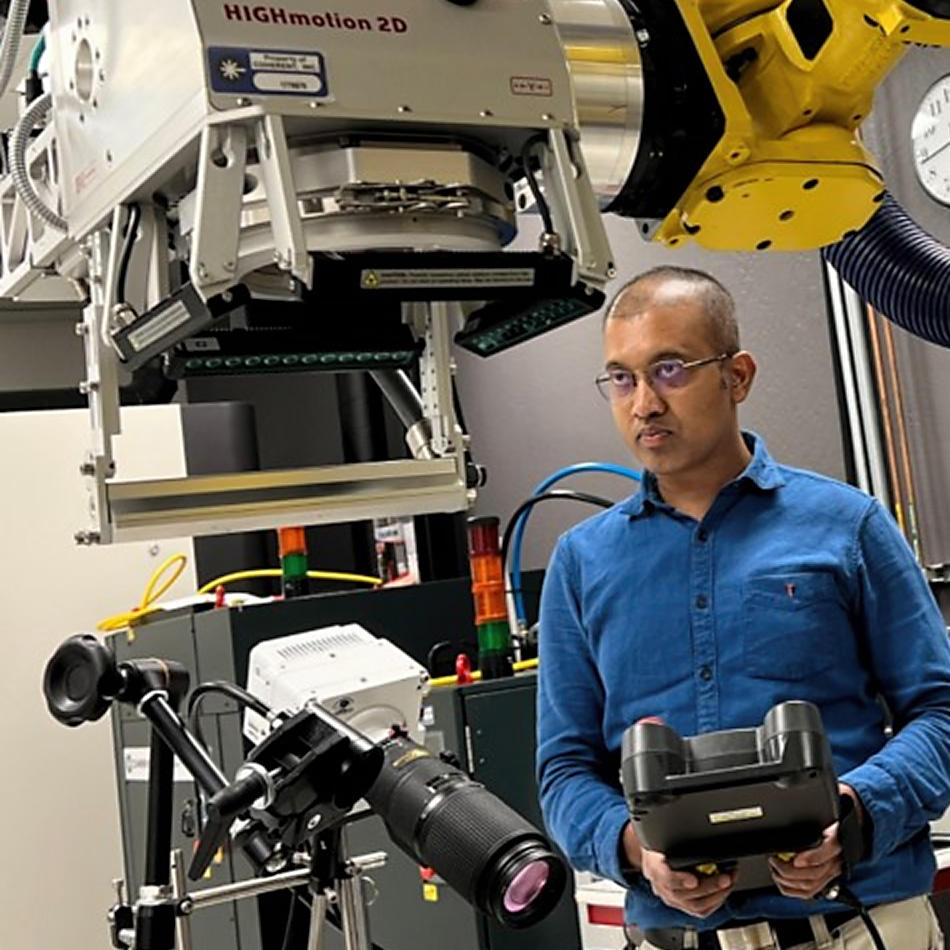

Die Außendiensttechniker von Coherent unterstützen Kunden weltweit bei der Installation, Verwendung und Wartung von Laser-Equipment, um die Produktivität zu maximieren und kostspielige Ausfallzeiten zu vermeiden.

07. November 2022 von Coherent

„Bei vielen Herstellern, die ich im Vereinigten Königreich und in Europa betreue, können die Ausfallzeiten der Geräte mehr kosten, als sie ursprünglich für ihr System bezahlt haben“, erklärt Gary Smith, Außendiensttechniker bei Coherent. „Einmal sagte mir ein Automobilzulieferer, dass es sein Unternehmen 1 Million Pfund pro Tag kosten würde, wenn ich sein Schweißsystem nicht innerhalb von drei Tagen zum Laufen bringen könnte. Und das war an Heiligabend! Wir haben es in zwei auf die Beine gestellt.“

„Natürlich sind der Einsatz und die Dramatik nicht immer so hoch. Aber Zeit ist Geld für jeden Kunden, ganz gleich ob es sich um einen kleinen Handwerksbetrieb oder einen großen Hersteller handelt. Deshalb versuchen wir immer, unsere ‚Erstbehebungsrate‘ zu verbessern. Das ist der Prozentsatz der Reparaturanrufe, bei denen wir das Problem noch am selben Tag lösen“, fügt Smith hinzu.

Jetzt kommt Ärger

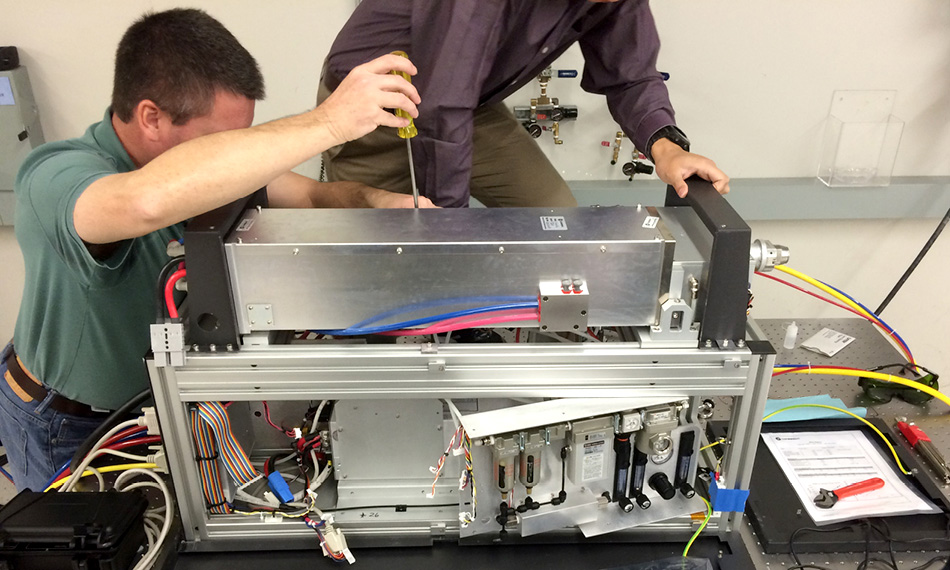

Die Bemühungen um eine schnelle Wiederinbetriebnahme der Geräte beginnen, sobald ein Kunde Coherent telefonisch oder per E-Mail kontaktiert. Das Technische Support-Team sammelt so viele detaillierte Informationen wie möglich. Oft verwenden sie Ferndiagnosen, um sich ein genaues Bild von dem Problem zu machen. Sie versuchen, das Problem sofort zu lösen, aber wenn das nicht möglich ist, wird der Fall an einen Coherent Außendiensttechniker weitergeleitet.

„In gewisser Weise hat COVID unserem Servicebetrieb geholfen“, erklärt Smith. „Denn während der Schließung waren die Unternehmen eher zurückhaltend, wenn es darum ging, dass wir sie besuchen. Dies erhöhte ihre Bereitschaft, den Fernzugriff auf ihre Geräte zu ermöglichen. Dadurch sind wir jetzt besser in der Lage, Probleme zu lösen, ohne dass wir tatsächlich eine Reise unternehmen müssen. Aber selbst wenn wir das nicht können, geben die E-Diagnose-Informationen den Außendienstmitarbeitern eine Vorstellung davon, was zu erwarten ist. So können wir uns besser vorbereiten und sicherstellen, dass wir die richtigen Ersatzteile oder Geräte für den persönlichen Besuch mitbringen. All dies hat dazu beigetragen, dass wir die Reparaturen gleich bei der ersten Ausfahrt abschließen können.”

„Aber für mich spielt die menschliche Komponente immer noch eine große Rolle. Häufig wurden uns Reparaturprobleme von den Managern oder Vorgesetzten des Kunden gemeldet – nicht vom eigentlichen Maschinenbediener. Einige Details und Nuancen werden also nicht berücksichtigt. Wenn ich an einem Ort ankomme, spreche ich gerne direkt mit dem eigentlichen Bediener, bevor ich mit der Arbeit beginne. Häufig geben sie mir kleine hilfreiche Informationen, die nicht in den Fallnotizen enthalten sind. Manchmal deutet dies darauf hin, dass das Problem einfacher ist, als ich erwartet hatte. Vielleicht ist der Fehler etwas Kleineres wie ein defekter Knopf an einem Bedienfeld – so dass für die Reparatur nicht einmal eine ganze Platine oder ein Netzteil ausgetauscht werden muss. Außerdem trägt diese Interaktion zum Aufbau der Kundenbeziehung bei und gibt ihnen das Gefühl, wertgeschätzt zu werden. Es erhöht auch die Chance, eine Tasse Kaffee angeboten zu bekommen.”

„Das andere Werkzeug, das wir zur Minimierung von Ausfallzeiten haben, ist unser Ersatzteillager. Jeder Servicetechniker hat ein sogenanntes „Autoersatzteilset“, mit dem wir reisen. Diese hat die Komponenten, die am häufigsten ausfallen – etwa Fokussieroptiken oder Blitzlampen für ein Schweißsystem. Sie können sich nicht vorstellen, wie oft ich an einen Ort komme und feststelle, dass das Problem nur ein verstopfter Luftfilter im Abgassystem der Maschine ist. Also habe ich viele davon griffbereit. Unsere nächste Ressource ist ein beträchtlicher Vorrat an Ersatzteilen, der in jeder größeren geografischen Region, in der wir tätig sind, vorrätig ist. Dadurch können wir das meiste, was wir brauchen, innerhalb eines Tages besorgen und müssen uns keine Gedanken über Dinge wie Versandverzögerungen oder Verzögerungen beim Zoll machen.”

Smith erklärt: „All diese Dinge zusammen maximieren unsere Erstbehebungsrate wirklich. Ich würde sagen, dass wir bei den meisten unserer Jobs eine Reparatur innerhalb von zwei bis fünf Stunden beim ersten Besuch abschließen können. Das macht die Kunden ziemlich glücklich.”

“But, for me, the human element is still a big factor. Often, repair issues have been reported to us by the customer’s managers or supervisors – not the actual equipment operator. So, some of the details and nuances don’t get included. When I get to a location, I like to talk directly to the actual operator before I start working. Frequently they give me small helpful snippets of information that are not contained in the case notes. Sometimes this indicates to me that the problem is simpler than I expected. Maybe the fault is something minor like a bad button on a control panel – so the fix doesn’t even require replacing an entire circuit board or power supply. Plus, this interaction helps build the customer relationship experience and makes them feel more valued. It also makes the chance of being offered a cup of coffee more likely, too.”

“The other tool we have for minimizing downtime is our stock of spare parts. Every service engineer has what we call a ‘car spares kit’ that we travel with. This has the components that fail most commonly – like focusing optics or flashlamps for a welding system. You can’t imagine how often I get to a location and find out the problem is just a clogged air filter in the machine’s exhaust system. So, I keep plenty of those handy. Our next resource is a sizable stock of spare parts held in each major geographic region we service. This enables us to get most of what we need within a day, and not have to worry about things like shipping delays or holdups in Customs.”

Smith states, “All these things together really maximize our first-time fix rate. I’d say we can complete a repair within two to five hours on the first visit for the majority of our jobs. This keeps customers pretty happy.”

Der Service macht den Unterschied

Nicht jeder Serviceeinsatz dient der Gerätereparatur. Weit davon entfernt. Smith erklärt, dass seine typische Routine auch Installationen, geplante vorbeugende Wartung und Bedienerschulungen für eine breite Palette von Produkten umfasst. Sein Kundenstamm ist vielfältig, obwohl es sich größtenteils um Industrielaser und Lasersysteme – Schweißgeräte, Beschriftungsgeräte und Rohrschneidemaschinen – für Hersteller in verschiedenen Branchen handelt, darunter die Automobilindustrie, Medizintechnik, Haushaltsgeräte, Schmuck und Elektronik.

„Die Websites und Datenblätter der meisten Anbieter von industriellen Laseranlagen konzentrieren sich auf die Produktmerkmale und -fähigkeiten und weniger auf den Kundendienst. Aber ich denke, dass die Anstrengungen, die wir unternehmen, um stets einen hervorragenden Service zu bieten, ein wichtiges Unterscheidungsmerkmal für Coherent sind. Ich habe bereits gesagt, dass dadurch die ungeplanten Ausfallzeiten reduziert werden, die sich enorm auf die Kosten auswirken können. Aber Installation, Schulung und die anderen Dienstleistungen, die wir anbieten, helfen den Anwendern, ihre Produktivität zu maximieren und ihre Systeme konstant auf höchstem Leistungsniveau zu betreiben. Das bedeutet, dass sie von Anfang an die beste Qualität und den höchsten Durchsatz ihres Lasersystems erhalten und dieses Niveau über Jahre hinweg beibehalten können.”

Erfahren Sie mehr über Coherent Service.

Verwandte Ressourcen