Laserschneiden von anspruchsvollen Materialien in der Medizintechnik – Höhere Ausbeute, niedrigere Kosten

Das Laserschneiden überwindet erfolgreich die Herausforderungen bei der Herstellung von medizinischen Geräten aus Spezialmetallen, die empfindlich oder spröde sind, sich nur schwer bearbeiten lassen oder mit hohen Materialkosten verbunden sind.

6. Oktober 2022 von Coherent

Die meisten medizinischen Geräte, insbesondere wiederverwendbare, werden aus einer Art Edelstahl hergestellt. Das Laserschneiden dieser Stähle ist gut bekannt und wird häufig eingesetzt. Faserlaser mit Nanosekunden-Pulsen sind die vorherrschende Wahl für rostfreie Produkte, da diese Laser schnellere Geschwindigkeiten und einen höheren Durchsatz liefern. Femtosekundenlaser (fs) werden nur für das Schneiden sehr dünner Hypotubes oder für Komponenten mit feinen Details verwendet, oder wenn die überlegene Kantenqualität, die diese Laser erzeugen, ein entscheidender Vorteil ist.

Das Schneiden anderer „Nischen“-Metalle, die bei der Herstellung medizinischer Geräte verwendet werden, stellt oft andere Herausforderungen dar, aber die Vielseitigkeit des Laserschneidens führt praktisch immer zu einer optimalen Lösung. Werfen wir einen Blick darauf, wie und warum es auf drei ganz unterschiedliche Metallarten angewendet wird: Magnesium, Nitinol und Platin (und Gold).

Femtosekunden-Laserschneiden von Magnesium-Stents

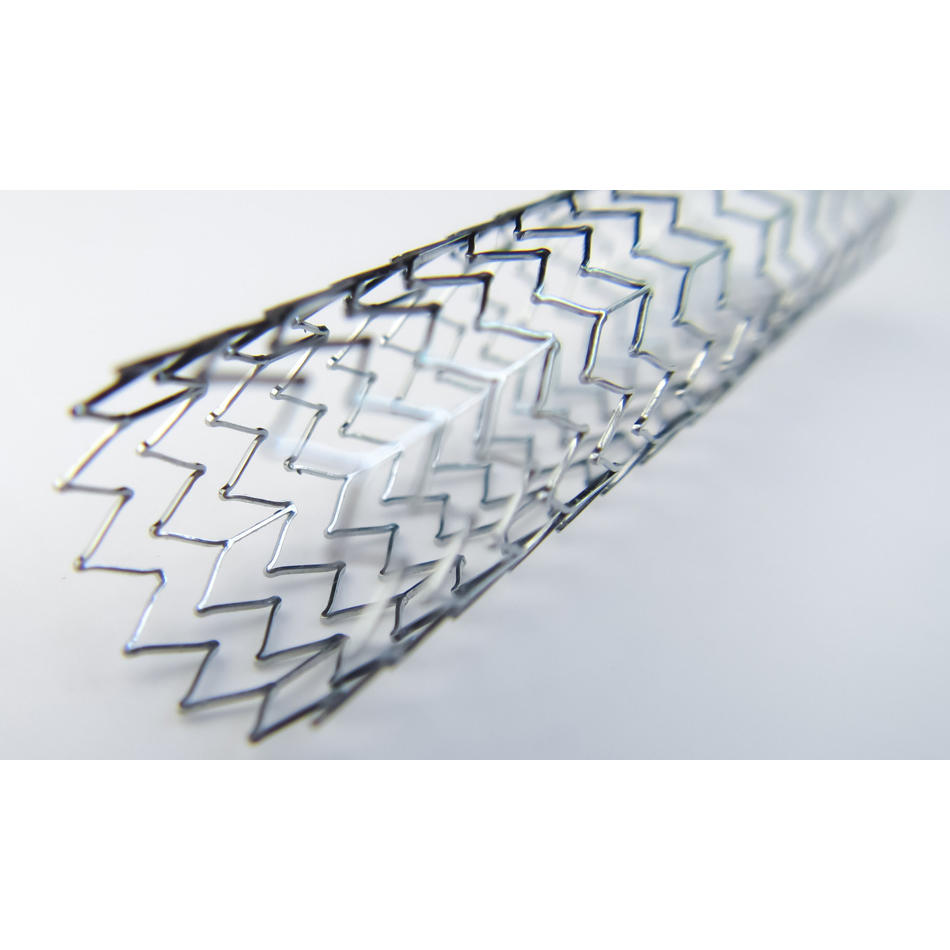

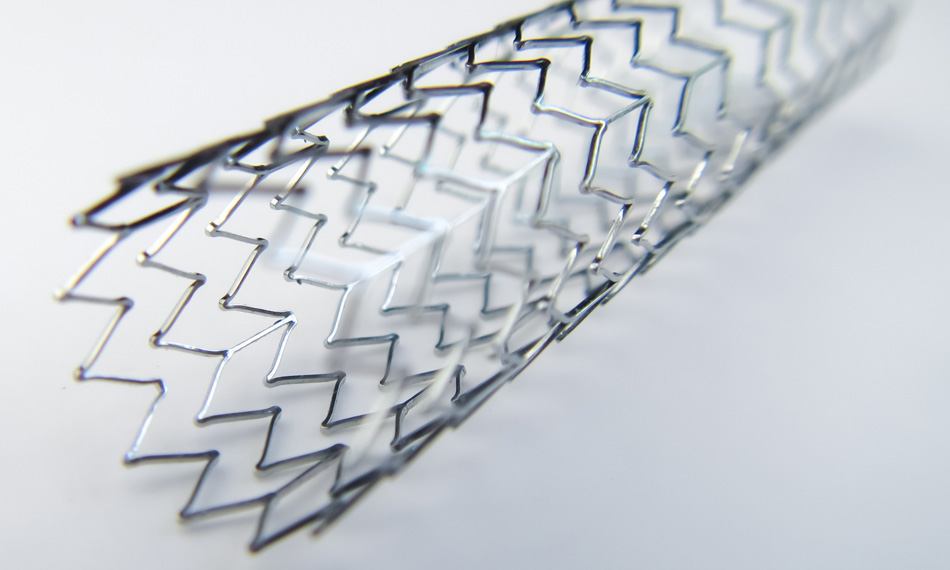

Allein in den USA werden jedes Jahr über 2 Millionen Stents implantiert. Das Laserschneiden, insbesondere das fs-Laserschneiden, eignet sich ideal für die Herstellung dieser Stents, da es die erforderliche Kantenqualität leicht erreichen kann und die Notwendigkeit einer mechanischen und/oder chemischen Nachbearbeitung minimiert. Genauso wichtig ist, dass vollständig integrierte und automatisierte Maschinen das 3D-Schneiden von Rohrrohlingen vereinfacht haben. Diese Maschinen unterstützen das Nassschneiden, was nützlich ist, um die Rückwand beim Schneiden von Rohren mit sehr dünnem Durchmesser vor thermischen Schäden zu schützen.

In den letzten Jahren wurden zunehmend bioresorbierbare Stents eingesetzt, um das Problem der Restenose anzugehen, bei dem die Stents manchmal als Orte für die Neubildung von Plaque und Gefäßverstopfungen dienen. Die ersten Beispiele wurden aus organischen Stoffen wie Polymilchsäure (PLLA) hergestellt. Zunächst wurden grüne Pikosekundenlaser verwendet, aber die Ergebnisse waren nicht optimal, so dass bald fs-Laser als De-facto-Standard eingeführt wurden. Dann wurden resorbierbare Metallstents (aus Magnesium) als weiteres alternatives Material entwickelt. Die thermischen Eigenschaften von Magnesium führten dazu, dass bei der Bearbeitung mit dem Faserlaser ein ungewöhnliches Problem auftrat, nämlich kleine Metalltröpfchen auf den Schnittflächen. Diese mussten durch mechanische Reinigung (Reiben) entfernt werden. Dies führte jedoch dazu, dass die dünnen Streben, die in vielen Stentdesigns erforderlich sind, zerbrachen; die Ausbeute bei dieser Nachbearbeitung konnte bis zu 50 % betragen. So wurde der fs-Laser wieder zur Standardschneidetechnik.

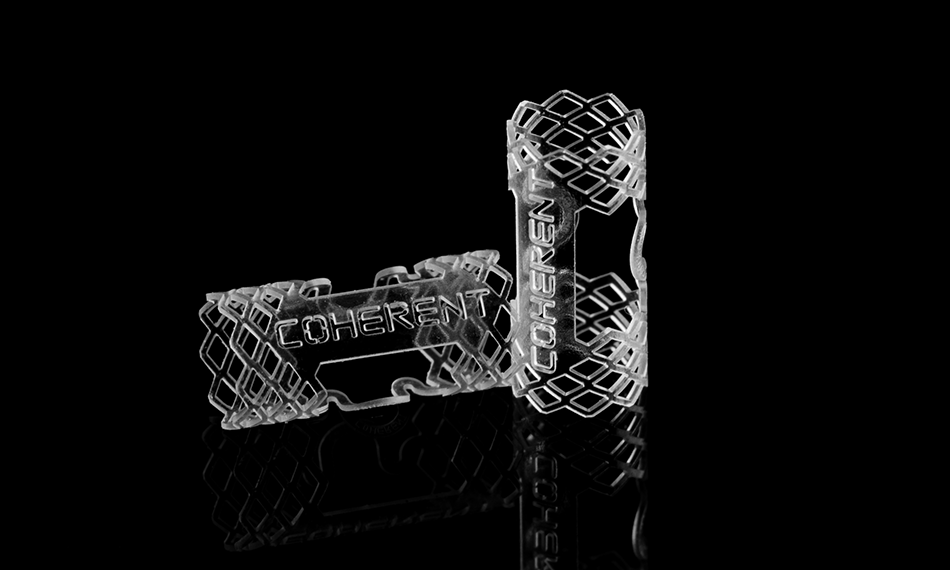

Faserlaserschneiden von Nitinol

Nitinol oder „Memory Metal“ bietet besondere Eigenschaften wie Superelastizität und Formgedächtnis. Diese Eigenschaften machen es zu einem überlegenen Metall, das oft die Verwendung in verschiedenen implantierbaren Geräten und Verfahren, einschließlich TAVR, ermöglicht. Nitinol Innovative Technology (NIT) in Kaohsiung, Taiwan, ist ein führender Anbieter von Nitinol-Drähten sowie ein Auftragshersteller von fertigen Komponenten für medizinische Geräte und andere Anwendungen. Sie sind auch das einzige Unternehmen, das Nitinol in Taiwan herstellt.

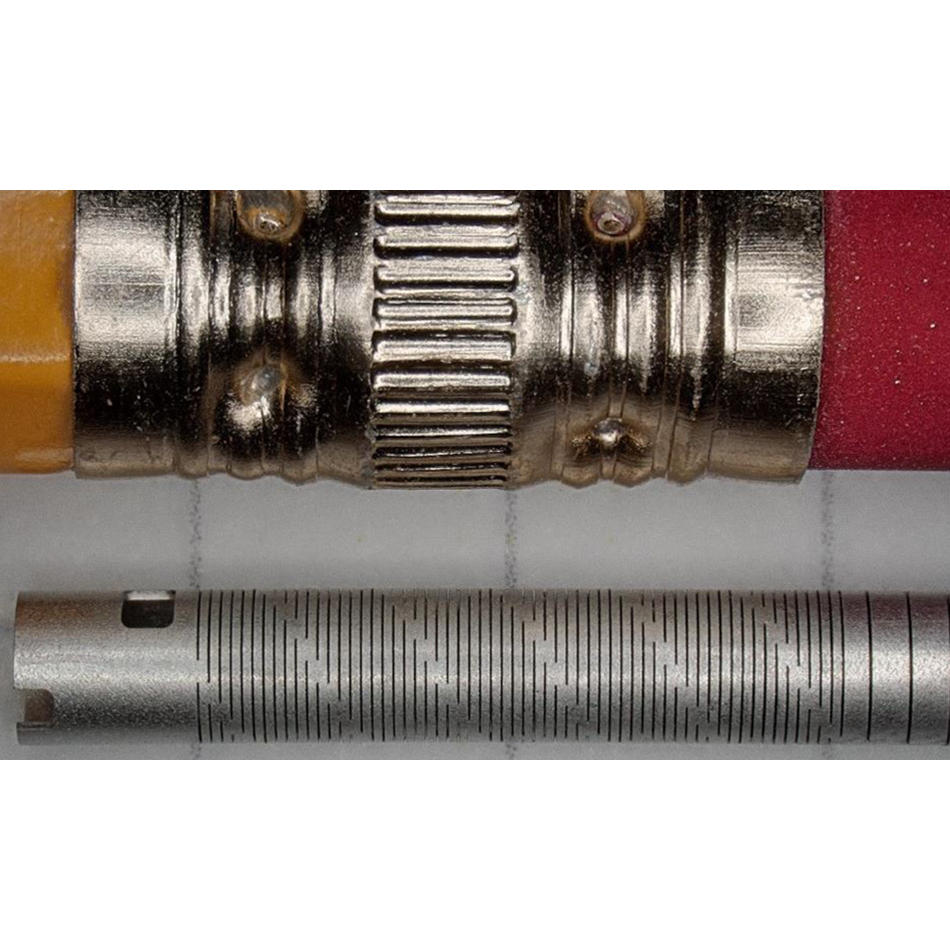

Abbildung 1: Der StarCut Tube von Coherent kann mit verschiedenen Laseroptionen (Faser und/oder fs) konfiguriert werden, um den Anforderungen beim Schneiden anspruchsvoller Materialien gerecht zu werden.

Derzeit liegen die meisten Nitinol-Rohrprodukte im Durchmesserbereich von 3–6 mm. Sie haben jedoch mit Nitinol-Röhren mit einem Durchmesser von nur 0,56 gearbeitet. Yi-An Chen, VGM bei NIT, erklärt: „NIT arbeitet hart daran, die Kunden davon zu überzeugen, dass Nitinol ein überlegenes Material für viele Anwendungen ist und dass wir dieses neuere Material sehr gut verstehen und daher die besten Ergebnisse liefern können. Diese Argumente hängen entscheidend von unserer Fähigkeit ab, Teile mit außergewöhnlicher Präzision und Kantenqualität zu liefern.“ Als NIT das Laserschneiden ins Haus holte, stellte man fest, dass ein Faserlaser die ideale Kombination aus Durchsatz und Kantenqualität bietet. Bei der Schnittpräzision kam es darauf an, eine Maschine mit hoher Stabilität und Wiederholgenauigkeit zu wählen. Deshalb entschied man sich für den StarCut Tube mit seiner Schneidunterlage aus Granit.

Abbildung 2: Heute werden viele Stents aus resorbierbaren Polymeren hergestellt, um das Problem der Restenose zu lösen.

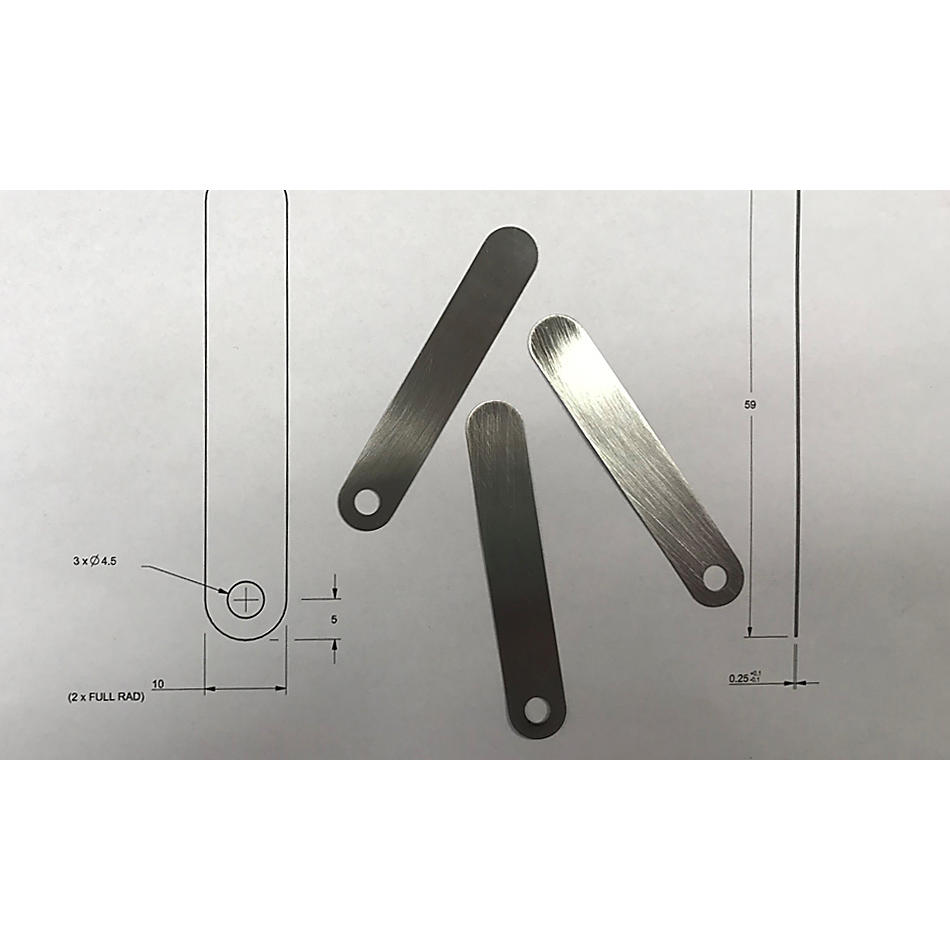

Erosionsschneiden von Platin

Bei den meisten Medizintechnik-Anwendungen ist die optimale Lasermethode heute in der Regel eine direkte Wahl zwischen Faser- und fs-Lasern. Aber eine Handvoll Hersteller verwenden stattdessen ein neuartiges Verfahren namens Erosion Cutting. ES Precision (Kingston Bagpuize, UK) ist ein Pionier in dieser Methode. Das Unternehmen nutzt sie als kostengünstige Alternative zu fs-Lasern für Produkte wie platinbasierte Komponenten für medizinische und biotechnologische Anwendungen sowie für Brennstoffzellen. Andy May, Gründer und Direktor, erklärt: „Das herkömmliche Nanosekunden-Laserschneiden ist nicht für dünne Teile geeignet, da die periphere Erwärmung zu groß ist und winzige, nur wenige Gramm schwere Strukturen nicht unterstützt werden können. Das Erosionsschneiden umgeht diese Probleme.“

Abbildung 3: Nitinol wird aufgrund seiner besonderen Eigenschaften – Superelastizität und Formgedächtnis – zunehmend für Implantate verwendet. Bild mit freundlicher Genehmigung von NIT Co. Ltd.

Das Erosionsschneiden nutzt die schnelle Galvanometer-Abtasttechnologie, die normalerweise für Beschriftungsanwendungen verwendet wird. Tatsächlich begann ES Precision zunächst mit einem Coherent PowerLine F20, der mit einem 20-Watt-Faserlaser ausgestattet ist – ein System, das eher für Beschriftungs-/Gravuraufgaben verwendet wird. May erklärt: „Anstatt mit einem einzigen Durchgang des fokussierten Lasers zu schneiden, umfasst das Erosionsschneiden mindestens zehn, manchmal sogar Tausende von wiederholten Durchgängen, bei denen jeweils einige Mikrometer Material abgetragen werden. Aber dank der Hochgeschwindigkeits-Galvos können sogar Tausende von Durchgängen in nur wenigen Minuten durchgeführt werden.“ Er fügt hinzu, dass dieses einzigartige Verfahren für praktisch jedes Metall und auch für andere härtere Materialien wie Keramik geeignet ist.

Erfahren Sie mehr darüber, wie NIT mit dem Lasersystem Coherent StarCut Tube die wachsende Nachfrage nach Lohnfertigungsdienstleistungen für Fertigprodukte aus Nitinol befriedigen konnte.

Verwandte Ressourcen