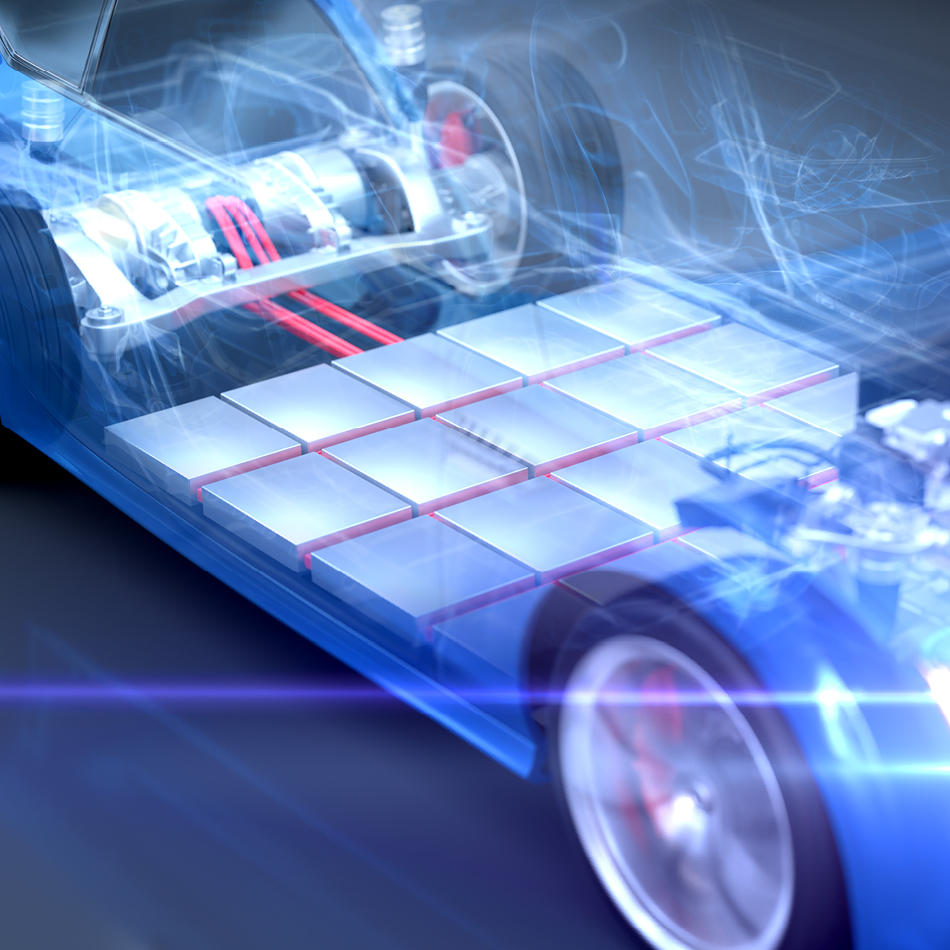

在电动汽车制造等应用的推动下,对于焊接传统“困难”材料(如铜和铝)或连接异种材料的需求不断增加。Coherent SmartWeld+ 静谧远程焊接头于 2019 年推出,能够提供成功生产此类焊缝所需的精确能量分布和熔深控制。

新的 PH20 SmartWeld+ 将这一成熟技术的应用范围扩展到功率达 5 kW 的激光器。因此,它能够与更多的单模标准和可调环模 (ARM) 光纤激光器兼容,包括 Coherent HighLight FL CSM ARM、HighLight FL CSM 和 PowerLine FL 1000/1500。这些技术相互结合,能够以极高的精度高速焊接薄材料和厚材料。

SmartWeld+ 的智能化水平体现在哪些方面?

SmartWeld+ 将固定光束传输光学器件与高动态检流计扫描模块(速度高达 4 kHz)相结合,兼顾了速度和精度。此功能由用于生成各种预编程扫描模式的复杂软件控制。这些“智能”图案远远超出了传统的光束摆动范畴,涵盖了螺旋形、椭圆形和其他复杂形状。

除了更高的工作功率外,借助 PH20 SmartWeld+ 中的软件升级,系统还能够动态调整光束运动(图案方向、尺寸和振荡频率),以补偿视觉系统测量的单个工件差异。当与 ARM 激光器配合使用时,这种光束控制可以与中心光束和环形光束中的高速独立功率调制同步进行。这为激光功率的应用方式提供了前所未有的空间和时间控制水平。

所有这些功能相互支持,提供了更一致的焊接质量和接缝尺寸,同时放宽了零件装配要求。而且,最新 SmartWeld+ 的扫描范围扩大到 50 x 50 mm,因此有时机架可以无需移动,从而实现更高的吞吐速度。

焊接质量更好

结果证明,SmartWeld+ 能够精确控制焊缝尺寸和形状,并减少热输入。例如,这两张照片比较了传统多模激光器(聚焦光斑尺寸大约 800 µm)与使用由 SmartWeld+ 控制的功率低得多的单模激光器(聚焦光斑尺寸大约 30 µm)的焊缝。

传统的多模脉冲激光器产生的焊缝(左)深度不均匀且热影响区相对较大,而 SmartWeld+ 与单模光纤激光器组合产生的焊缝(右)深度和强度均匀,热影响区域极小。

SmartWeld+ 产生的焊缝横截面呈更规整的矩形,而且比传统方法大 40%。同时,由于总体能量输入减少,它产生的热影响区要小得多。因此,最大限度减少了热应力和裂纹的形成,提高了焊接强度。

此外,使用单模激光源可以缩小聚焦光斑,从而提高了能量集中度。这提高了高反射材料(如铜或铝)的工艺稳定性。这些材料通常难以焊接,尤其是使用红外激光的情况下。

了解有关 SmartWeld+ 的更多信息。