电动汽车 (EV) 可能并不像某些人想象的那么“凉快”。特别是电动汽车牵引逆变器会产生大量热量。该电路将电池提供的直流电转换为牵引电机(为车轮提供动力)所需的交流电。

如果牵引逆变器中的电子材料运行过热,则会降低其运行效率。另外,在高温下运行会缩短这些电子材料的使用寿命并降低其可靠性。因此冷却该电路成为电动汽车设计中的一个重要因素。挑战在于如何使用尽可能轻便、可靠且紧凑的冷却系统来实现这一目标,因为增加重量会降低车辆效率和行驶里程。

传统动力总成冷却

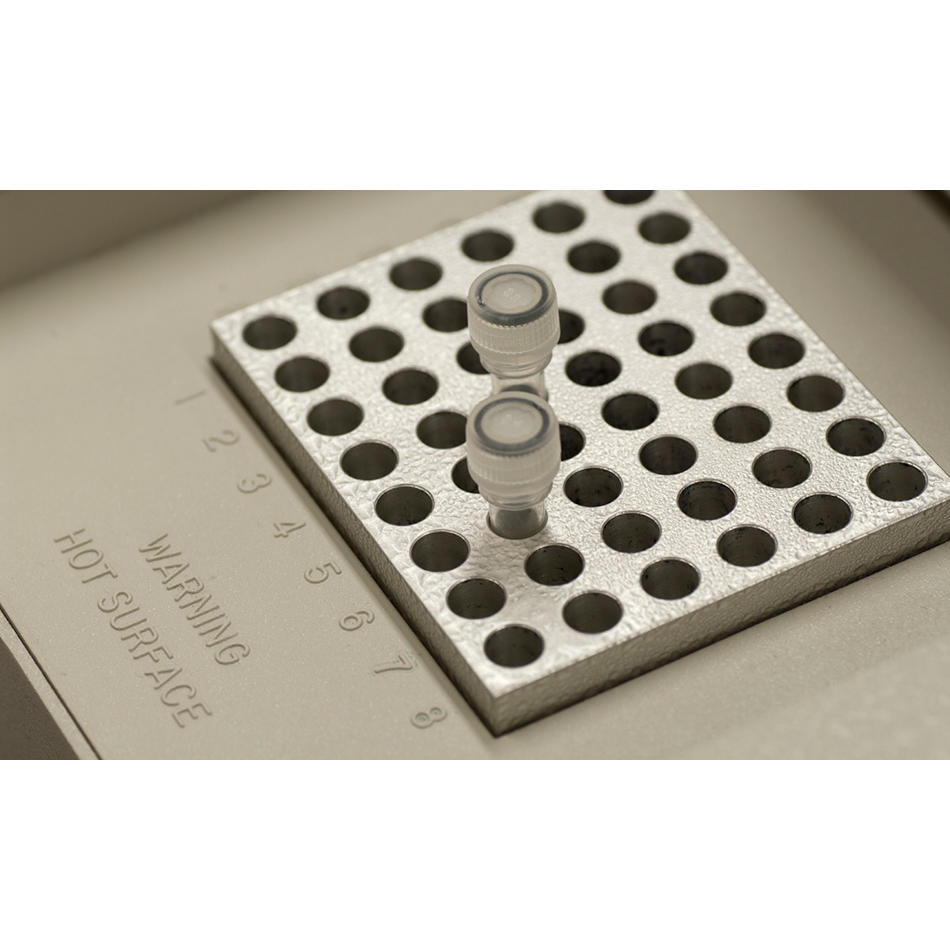

通常通过将电源电子材料和其他发热部件安装在水冷基板上来实现冷却。这可以转移热量,从而冷却电子材料。目前,大多数底板由铜或铝制成。铜具有良好的导热性,这意味着它可以有效地将热量从其来源带走。铝的热导率比铜低,但轻得多。所以重量就可以减轻。

然而,这两种金属都不是理想的底板材料。造成这种情况的主要原因是,这两种材料在受热时的膨胀率与牵引逆变器中封装的硅或硅碳化物电子材料的膨胀率不同。这种不均匀膨胀会给电源电子材料封装带来机械应力。它会导致电子材料变形,最终导致封装破损。

改善热管理

理想的基板材料应具有高导热性,并且与电子材料封装的热膨胀特性高度匹配。如果材料机械强度高且坚硬、耐腐蚀、重量轻,并且还减少或消除对水套的需要,这也是一个优势。这转而又会降低某些应用中逆变器的重量和尺寸。

Coherent 开发了多种反应烧结 Si/SiC (RBSiC) 配方,以满足各种热管理应用的要求。例如,一些反应烧结 Si/SiC 配方具备高导热率 – 与铜类似或高于铜。最重要的是,它们的热膨胀特性可以进行定制,以匹配电子材料封装基板材料(例如 AlN 或 Si₃N₄)的热膨胀特性。测试表明,用 Coherent RBSiC 制成的底板可显著减少封装翘曲。

除此之外,这种 RBSiC 还具有理想的物理特性,包括高机械强度和硬度。因此其耐用且耐磨损、耐损坏,有助于保证散热器的长期可靠性。它还具有相当强的耐腐蚀性和化学惰性。最后,我们的 RBSiC 的密度比铜低,这意味着底板重量更轻。

由于 Coherent RBSiC 兼具高导热性、比金属更高的硬度(抗变形能力)以及更好的热膨胀匹配,因此大大减少了“导热硅脂泵出”的问题。这种导热硅脂(或称导热膏)有时涂抹在大功率模块封装和散热器之间,以确保良好的热接触。但在使用金属基板的情况下,由于机械压力和热循环,导热硅脂会逐渐从基板之间挤出。这会降低冷却效率。

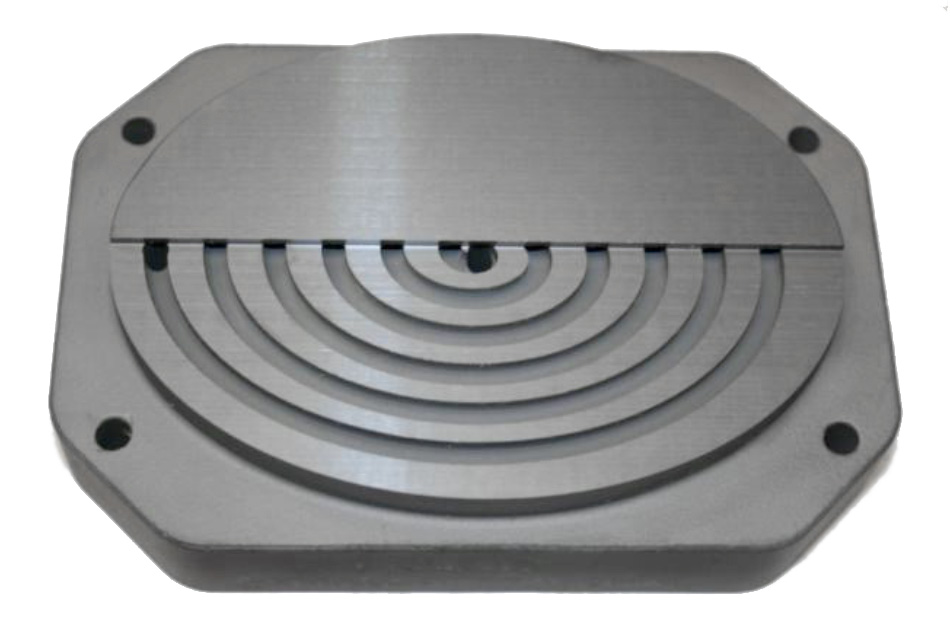

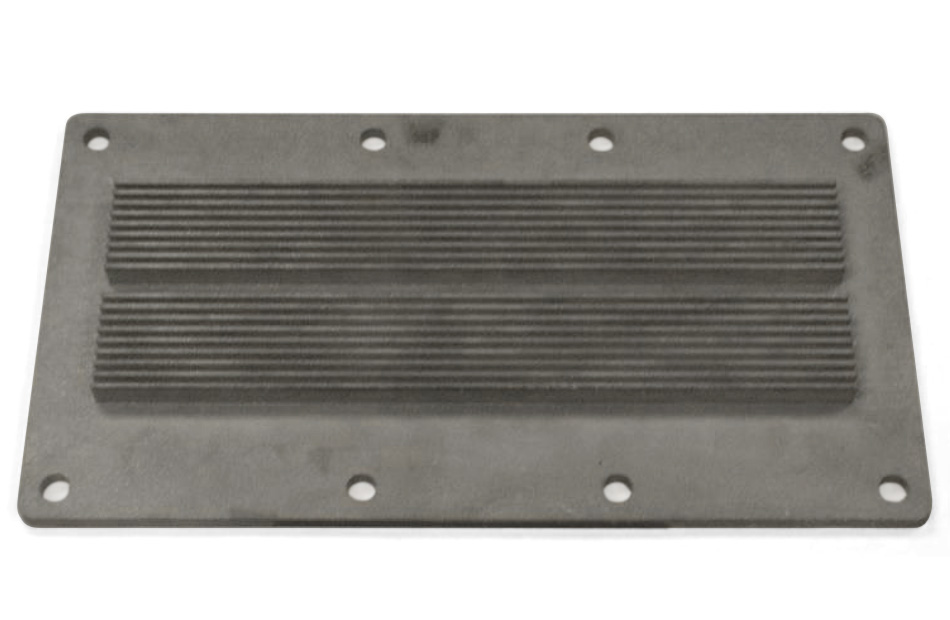

从实用的角度来看,Coherent 高意可以将 RBSiC 基板制造为最终形状的零件。另外,这些基板还可以包括复杂的功能,例如散热片或冷却通道。这降低了制造成本。此外,我们以与增材制造技术兼容的形式生产 RBSiC。这样基板就能够包含内部结构(如微冷却通道),而无需额外的加工操作。这进一步降低了生产成本。

Coherent 高意可以轻松制造具有内部和外部散热片以及内部水流通道等功能的 RBSiC 基板。

Coherent RBSiC 利用硅动力电子材料为电动汽车提供卓越的热管理解决方案。随着电动汽车制造商逐步采用 SiC 动力电子材料,这也成为了一种面向未来的解决方案。这是因为 SiC 功率电子材料本身就能在较高温度下运行,因此需要基板和电子材料封装之间实现更好的 CTE 匹配。因此,RBSiC 是一种可靠且适应性强的材料,可在未来几年内保障系统性能。

详细了解 Coherent RBSiC。