Eine eingehende Studie zum Faserlaserschweißen

Die Ingenieure von Coherent Labs erhielten an der European Synchrotron Radiation Facility mithilfe unglaublich leistungsstarker Röntgenstrahlung die allerersten hochauflösenden Querschnittsansichten eines laufenden ARM-Faserlaserschweißprozesses.

30. Mai 2023 von Coherent

Was macht man mit Röntgenstrahlen, die 10 Billionen Mal heller sind als die, die für eine normale Röntgenaufnahme der Brust verwendet werden? Als Ingenieur bei Coherent Labs lernt man mit ihnen mehr über den Prozess des Laserschweißens als jemals zuvor.

Unter der Oberfläche des Faserlaserschweißens

Das Faserlaserschweißen wurde in der Vergangenheit ausgiebig mit herkömmlichem Hochgeschwindigkeitsvideo untersucht. Das Video ermöglicht es, die Dynamik des beim Schweißen entstehenden Schmelzbades aus geschmolzenem Metall und Metalldampf (des sogenannten Keyhole) zu untersuchen. Normalerweise wird die Kamera über dem Werkstück platziert und zeichnet von oben herab das Geschehen auf der Oberfläche auf. Aber natürlich läuft im Keyhole noch deutlich mehr ab, als was von oben zu sehen ist.

Doch wie können wir eigentlich hineinsehen? In der Vergangenheit wurden zu diesem Zweck Röntgenvideos verwendet. Aber sie lieferten nie genügend Details, da die Röntgenquellen nicht leistungsstark genug waren.

Eine Forschungskooperation zwischen der Arbeitsgruppe Produktionstechnik der Technischen Universität Ilmenau und dem Coherent Applications Lab in Hamburg nahm sich vor, eine wesentlich leistungsstärkere Röntgenquelle als bisher für diesen Zweck einzusetzen. Es sollten Röntgenstrahlen verwendet werden, die leistungsstark genug sind, massives Metall zu durchdringen.

Das würde hochauflösende Aufnahmen des Schweißprozesses aus der Seitenansicht ermöglichen. Ein Blick von der Seite würde deutlich nützlichere Informationen offenbaren – nämlich die genaue Form und Entwicklung des Keyhole beim Schweißen.

Das ARM-Faserlaserschweißen noch weiter verbessern

Diese Gruppe wollte genau diesen Ansatz nutzen, um zu untersuchen, wie der Adjustable Ring Mode-Faserlaser (FL-ARM) von Coherent arbeitet. Wir wissen bereits, dass der FL-ARM erstaunliche Ergebnisse liefert – rissfreies Schweißen von hochfestem Stahl, Schweißen von Aluminium ohne Zusatzdraht und erfolgreiches Schweißen von Kupfer. Und wir wissen, dass dies auf die Fähigkeit des ARM-Lasers zurückzuführen ist, die Erwärmung und Abkühlung der Bauteile während des Schweißprozesses sorgfältig zu steuern. Aber wir verstehen nicht im Detail, wie das alles genau abläuft.

Das Team wollte insbesondere einige der kritischsten und anspruchsvollsten neuen Anwendungsgebiete für Faserlaser, verschiedene Fügeaufgaben in der E-Mobilität, ins Visier nehmen. Konkret geht es um das Schweißen von Kupfer, Aluminium und anderen herkömmlich "schwierigen" Materialien – und das oft von sehr dünnen, wärmeempfindlichen Blechen. Das Team wollte auch das sogenannten Profilschweißen untersuchen. Dies ist eine Methode, die üblicherweise zur Herstellung von Rohrelementen verwendet wird.

Ziel dieser Forschungsarbeit war es, einen besseren Einblick in die Funktionsweise all dieser Prozesse zu gewinnen, indem die Prozesse und die Dynamik des Keyholes visualisiert und der Einfluss verschiedener ARM-Laserleistungsverteilungen auf die Spritzerbildung beim Schweißen von Kupferwerkstoffen untersucht wurden. Das Ziel war natürlich, die Ergebnisse zu verbessern und zuverlässigere Produktionsmethoden zu entwickeln.

Die European Synchrotron Radiation Facility

Nur wenige Einrichtungen weltweit können ausreichend starke Röntgenstrahlen erzeugen, um die vom Team gewünschte Art der Bildgebung durchzuführen. Einer der herausragenden Standorte ist die European Synchrotron Radiation Facility Extremely Brilliant Source (ESRF-EBS) in Grenoble, Frankreich. Die Einrichtung wurde speziell für Forscher in so unterschiedlichen Bereichen wie Gesundheit, saubere Energie, Materialwissenschaften, Kunst und Anthropologie entwickelt. Sie wurde sogar schon zur Untersuchung von Bienenstöcken und 119 Millionen Jahre alten Fischfossilien genutzt.

Das Synchrotron selbst ist ein Röhrenring mit einem Umfang von 844 Metern, in dessen Innerem ein sehr hohes Vakuum herrscht. In ihm kreisen Elektronen, die dabei nahezu auf Lichtgeschwindigkeit beschleunigt werden. Mittels um den Ring angeordneter Magneten kann die Bewegungsrichtung der Elektronen schnell geändert werden. Dabei emittieren die Elektronen außerordentlich energiereiche Röntgenstrahlung.

Diese Röntgenstrahlen werden dann in eine oder mehrere von 44 sogenannten „Beamlines“ geleitet. Diese beherbergen die zum Durchführen der eigentlichen Forschung erforderlichen Labore mit den entsprechenden Instrumenten.

Über den Tellerrand hinaus experimentieren

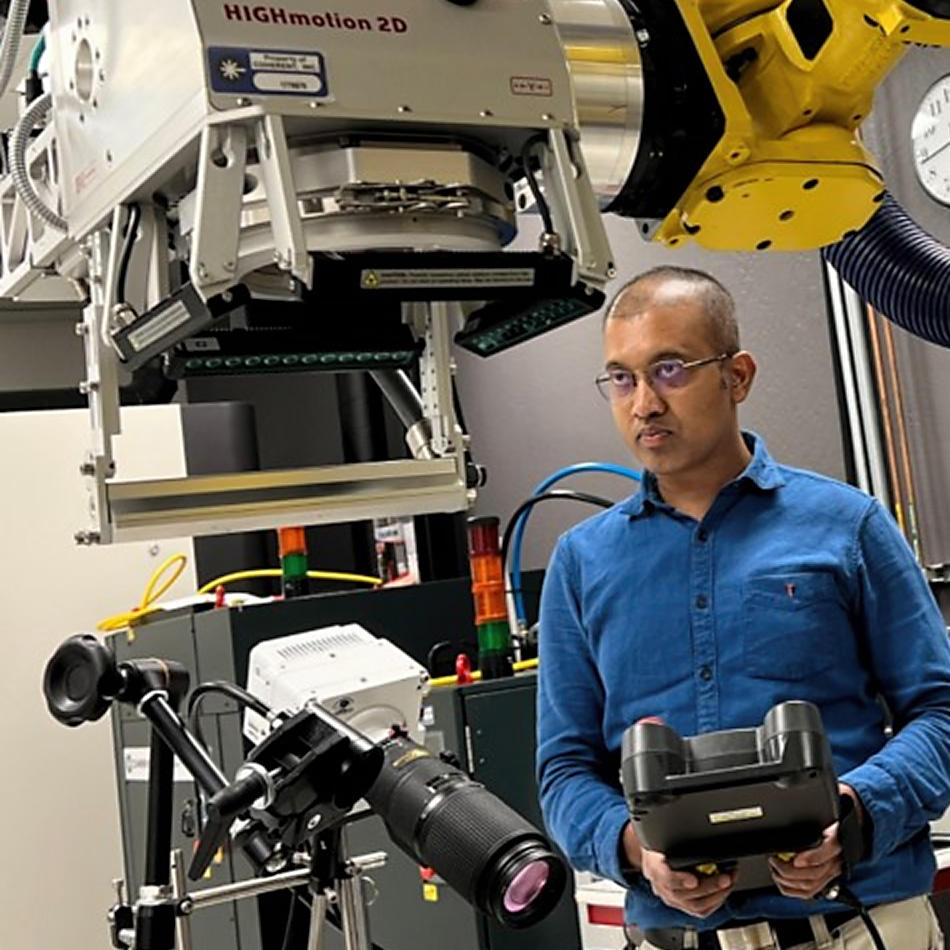

Unser Team von Coherent Labs hat eine Schweißanlage mit einem HighLight FL-ARM Faserlaser mit 8 kW zusammengestellt. Die Forschungsgruppe der Technischen Universität Ilmenau, Arbeitsgruppe Produktionstechnik, konstruierte einen Mechanismus zum automatischen Halten und Verfahren der Teile während des Schweißens sowie die Fokussieroptik und ein System zur Schutzgaszuführung.

Die gesamte Ausrüstung wurde zur ESRF transportiert und in einer der Beamlines in einer Versuchskabine untergebracht. Diese bestand aus einem Raum, der vollständig von einer 75 Millimeter starken, soliden Bleiabschirmung umgeben war. Die Forscher befanden sich in sicherer Entfernung in einem anderen Raum und der Schweißvorgang wurde computergesteuert durchgeführt, wobei der Versuchsaufbau Röntgenstrahlung ausgesetzt war. Ein Kamerasystem, das Röntgenstrahlen in sichtbares Licht umwandelt, zeichnete das Geschehen mit Frequenzen von bis zu 50.000 Bildern pro Sekunde auf. Dieses 14-köpfige Team arbeitete durchgängig sieben Tage lang in vier Schichten und führte mehrere hundert einzelne Schweißtests an verschiedenen Metallen durch, darunter Edelstahl, Kupfer und Aluminium.

Und welche Erkenntnisse haben wir dabei gewonnen? Bei einer zu analysierenden Datenmenge von 14 Terabyte wird es einige Zeit dauern, diese Frage vollständig zu beantworten. Aber Videoaufnahmen von Schweißtests an Kupfer-Busbars zeigen bereits deutlich, dass bei geeigneter Leistungsverteilung (ungefähr gleiche Leistung von Kernstrahl und Ringstrahl) das Keyhole stabilisiert wird und es an seiner Basis zu keiner Verengung kommt. Wenn dagegen die Leistung des Kernstrahls zu hoch ist, wird die Kapillare an der Basis verengt. Die Folge sind Spritzer und Porenbildung. Bei zu hoher Ringleistung hingegen ergießt sich die flüssige Schmelze in das Keyhole, verdampft schlagartig und führt zu Materialauswurf.

Darüber hinaus wurde der Einfluss von Schutzgasen auf die Kapillarbildung untersucht. Diese Erkenntnisse ermöglichen einen besseren Einblick in das Profilschweißen. .

Mit weiterer Analyse der Daten werden wir besser verstehen, wie sich das Leistungsverhältnis von Kernstrahl zu Ringstrahl auf die Ergebnisse verschiedener Schweißprozesse auswirkt. Mit diesem Wissen werden wir bei Coherent Labs robustere und konsistentere Schweißprozessrezepte entwickeln, die unseren Kunden noch schneller noch bessere Ergebnisse ermöglichen.